Im Kontext eines Ortes steht PVD fast universell für Providence, Rhode Island, insbesondere als offizieller IATA-Flughafencode für den Theodore Francis Green Memorial State Airport. Obwohl die Abkürzung in der Ingenieurwissenschaft und Fertigung eine wichtige Bedeutung hat, verweist sie, wenn Sie sie auf einem Flugticket, einer Karte oder einer Reiseplanung sehen, auf diese spezielle US-Stadt.

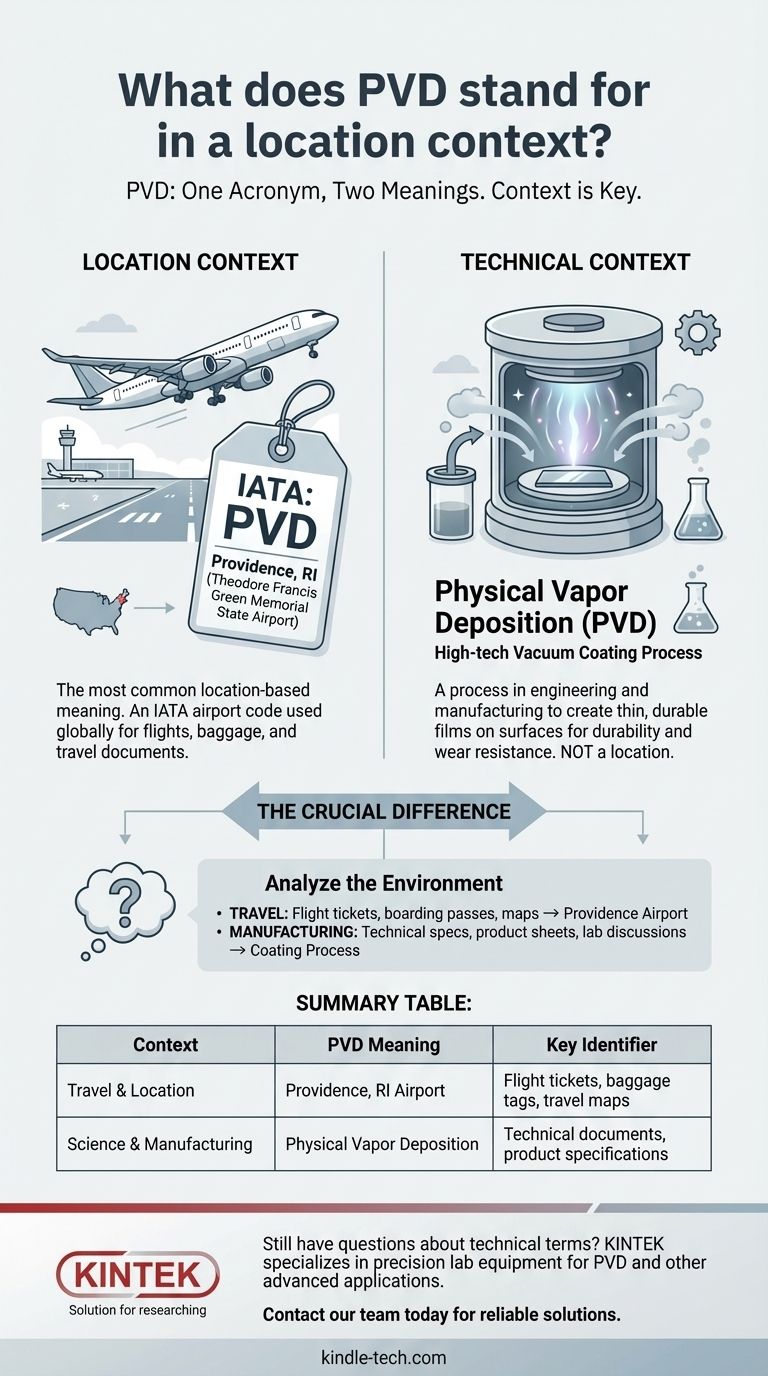

Der Kern des Problems ist der Kontext. „PVD“ ist eine Abkürzung mit zwei sehr unterschiedlichen, gängigen Bedeutungen. Für Reisen und Orte bedeutet es Providence, Rhode Island; in Wissenschaft und Fertigung steht es für Physical Vapor Deposition (Physikalische Gasphasenabscheidung).

Die primäre Bedeutung: PVD als Standortkennung

Wenn „PVD“ zur Bezeichnung eines Ortes verwendet wird, fungiert es als standardisierter Code, der die Kommunikation in der globalen Reisebranche vereinfacht.

Der IATA-Flughafencode

Die häufigste ortsbezogene Bedeutung von PVD ist seine Bezeichnung als IATA-Code (International Air Transport Association). Diese Drei-Buchstaben-Codes sind eindeutige Kennungen, die fast jedem Verkehrsflughafen der Welt zugewiesen werden.

PVD ist der Code für den Theodore Francis Green Memorial State Airport, der Providence, Rhode Island, und die umliegende Region Neuengland bedient.

Warum Flughafencodes verwendet werden

Diese Codes sind für die Luftfahrtindustrie unerlässlich. Sie erscheinen auf Gepäckanhängern, Flugtickets und in der Flugsicherung, um sicherzustellen, dass es keine Unklarheiten bezüglich Abflug- und Zielorten gibt. Die Verwendung von „PVD“ ist schneller und zuverlässiger, als den vollständigen Flughafen- oder Stadtnamen auszuschreiben.

Die Quelle der Verwirrung: PVD in Wissenschaft und Industrie

Die Verwirrung entsteht, weil PVD auch eine weit verbreitete Abkürzung in technischen Bereichen ist, die keinen Bezug zur Geografie hat.

Physical Vapor Deposition (Physikalische Gasphasenabscheidung)

In der Ingenieurwissenschaft, den Materialwissenschaften und der Fertigung steht PVD für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Dies ist ein Hightech-Vakuum-Beschichtungsverfahren, das verwendet wird, um einen sehr dünnen, haltbaren Film auf eine Oberfläche aufzutragen.

Bei diesem Verfahren wird ein fester Werkstoff im Vakuum verdampft und Atom für Atom auf ein Substrat abgeschieden. Es wird verwendet, um die Haltbarkeit, Verschleißfestigkeit und das Erscheinungsbild von Gegenständen wie medizinischen Implantaten, Schneidwerkzeugen und sogar Schmuck zu verbessern.

Warum dies kein Ort ist

Die Physikalische Gasphasenabscheidung ist ein Prozess, kein Ort. Die Überschneidung von Abkürzungen ist ein häufiges Vorkommnis, bei dem dieselbe Buchstabenkombination in verschiedenen Bereichen völlig unterschiedliche Konzepte darstellt.

Wie man die Bedeutungen unterscheidet

Die Unterscheidung zwischen den beiden Bedeutungen hängt vollständig davon ab, wo Sie den Begriff antreffen. Ihre Antwort liegt im Kontext, der die Abkürzung umgibt.

Analysieren Sie den Kontext

Wenn der Begriff PVD auf einer Flugreisebestätigung, einer Bordkarte, einer Reise-Website oder einem Gepäckanhänger erscheint, bezieht er sich auf den Flughafen in Providence, Rhode Island.

Wenn Sie PVD in einem technischen Dokument, einem Produktdatenblatt oder einer Diskussion über Fertigung oder Beschichtungen sehen, bezieht es sich auf den Prozess der Physikalischen Gasphasenabscheidung.

Häufige Abkürzungskollisionen

Dies ist kein einzigartiges Problem. Viele Drei-Buchstaben-Abkürzungen haben mehrere Bedeutungen in verschiedenen Branchen (z. B. kann „AI“ für Artificial Intelligence oder Adobe Illustrator stehen). Entscheidend ist, immer die Quelle und das Thema zu berücksichtigen.

Die richtige Interpretation finden

Ihre Interpretation sollte immer von der Umgebung geleitet werden, in der Sie die Abkürzung sehen.

- Wenn Ihr Hauptaugenmerk auf Reisen liegt: PVD ist der Flughafen-Code für Providence, Rhode Island (Theodore Francis Green Memorial State Airport).

- Wenn Ihr Hauptaugenmerk auf Technologie oder Fertigung liegt: PVD bezieht sich auf die Beschichtungstechnik der Physikalischen Gasphasenabscheidung.

Letztendlich ist der Kontext der entscheidende Leitfaden, um die richtige Bedeutung einer Abkürzung zu verstehen.

Zusammenfassungstabelle:

| Kontext | PVD Bedeutung | Wichtiger Identifikator |

|---|---|---|

| Reisen & Ort | Theodore Francis Green Memorial State Airport, Providence, RI | Flugtickets, Gepäckanhänger, Reisekarten |

| Wissenschaft & Fertigung | Physical Vapor Deposition (Beschichtungsprozess) | Technische Dokumente, Produktspezifikationen |

Haben Sie noch Fragen zu technischen Begriffen wie Physical Vapor Deposition?

Bei KINTEK sind wir spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien für Fertigungs- und Forschungsanwendungen. Egal, ob Sie mit PVD-Beschichtungen oder anderen fortschrittlichen Prozessen arbeiten, unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung für die spezifischen Anforderungen Ihres Labors.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre Projekte mit zuverlässigen, leistungsstarken Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung