Im Kern wandelt das Sintern eine Ansammlung einzelner Metallpulverpartikel in ein einziges, festes Stück um. Dies wird durch das Anlegen hoher Hitze – typischerweise unterhalb des Schmelzpunkts des Materials – erreicht, was dazu führt, dass die Atome an den Kontaktflächen der Partikel diffundieren und starke chemische Bindungen eingehen, wodurch das Pulver zu einer zusammenhängenden Form verschmolzen wird.

Sintern ist kein Schmelzprozess; es ist eine Festkörperumwandlung. Es nutzt thermische Energie, um den leeren Raum zwischen den Pulverpartikeln zu reduzieren und verändert fundamental die Mikrostruktur des Materials, um eine dichte, starke und funktionale Komponente mit konstruierten Eigenschaften zu erzeugen.

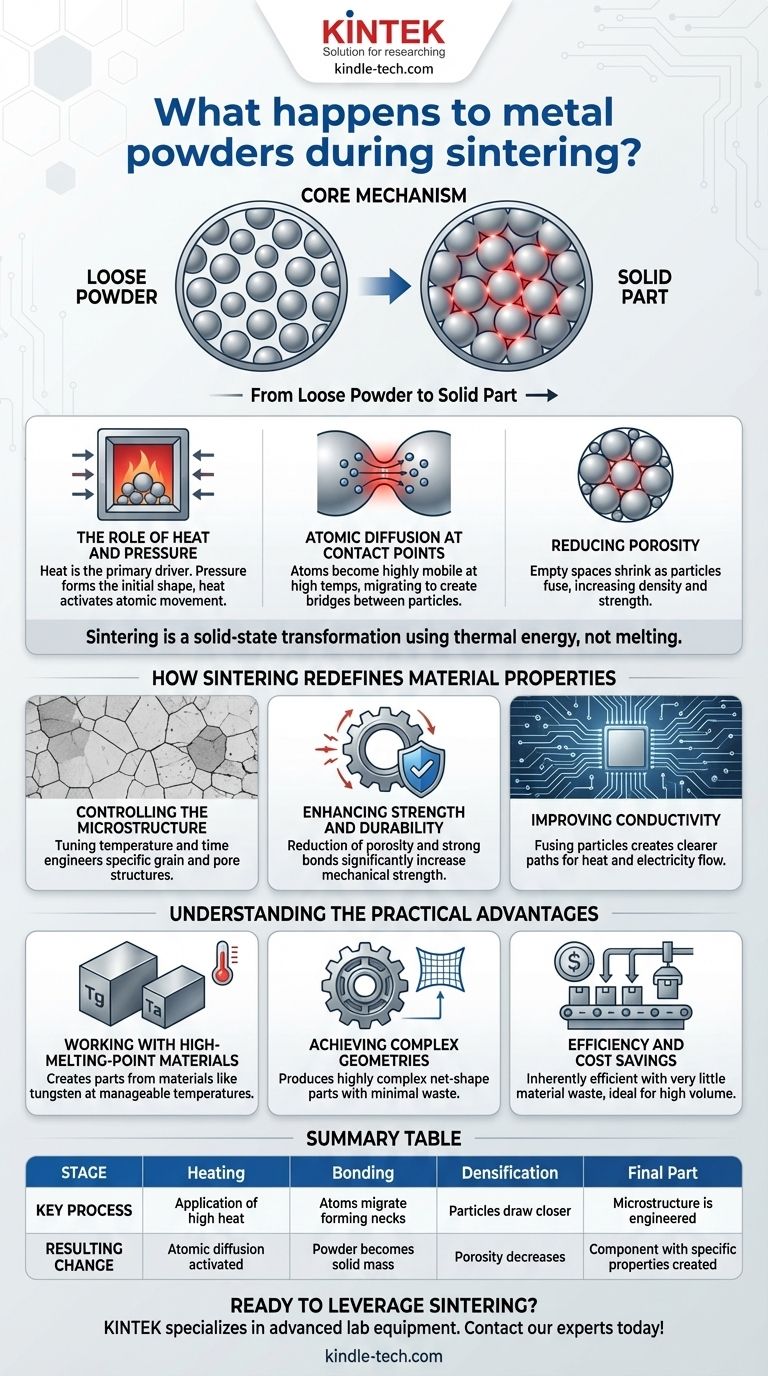

Der Kernmechanismus: Von losem Pulver zu festem Teil

Um zu verstehen, was während des Sinterns geschieht, müssen wir den Prozess auf mikroskopischer Ebene betrachten. Es ist eine sorgfältig kontrollierte Reise von einem verdichteten Pulver zu einem festen Objekt.

Die Rolle von Hitze und Druck

Hitze ist der Haupttreiber des Sinterns. Sie liefert die thermische Energie, die für die Aktivierung der atomaren Bewegung innerhalb der Pulverpartikel notwendig ist.

Obwohl die anfängliche Form oft unter Druck geformt wird (wodurch ein „grüner“ Körper entsteht), beruht der eigentliche Sinterprozess auf dieser thermischen Energie, um die Bindung einzuleiten.

Atomare Diffusion an Kontaktstellen

Bei hohen Temperaturen werden Atome sehr mobil. Sie wandern über die Grenzen, an denen einzelne Pulverpartikel sich berühren.

Dieser Prozess der atomaren Diffusion erzeugt kleine „Hälse“ oder Brücken zwischen den Partikeln. Während der Prozess fortschreitet, werden diese Hälse breiter, ziehen die Partikel enger zusammen und verschmelzen sie zu einer festen Masse.

Reduzierung der Porosität

Das anfänglich verdichtete Pulver enthält ein erhebliches Volumen an leerem Raum, der Porosität, zwischen den Partikeln.

Wenn die Partikel verschmelzen und näher zusammenrücken, schrumpfen diese Poren und können sogar eliminiert werden. Diese Verdichtung ist ein Hauptziel des Sinterns, da sie die Festigkeit und Integrität des Endteils direkt erhöht.

Wie Sintern die Materialeigenschaften neu definiert

Die wahre Stärke des Sinterns liegt in seiner Fähigkeit, die endgültigen Eigenschaften eines Materials präzise zu steuern. Dies wird erreicht, indem seine innere Struktur während des Prozesses manipuliert wird.

Steuerung der Mikrostruktur

Das Sintern beeinflusst direkt die Mikrostruktur des Materials – seine Korngröße, Porengröße und die Form der Grenzen zwischen den Körnern.

Durch sorgfältige Abstimmung von Temperatur und Dauer des Prozesses können Ingenieure eine Mikrostruktur entwerfen, die spezifische Leistungseigenschaften liefert.

Steigerung von Festigkeit und Haltbarkeit

Die Reduzierung der Porosität und die Schaffung starker, durchgehender Bindungen zwischen den Partikeln erhöhen die mechanische Festigkeit und Haltbarkeit des Materials erheblich.

Ein gut gesintertes Teil kann höheren Belastungen standhalten und Verschleiß effektiver widerstehen als sein vorgesinterter, „grüner“ Zustand.

Verbesserung der Leitfähigkeit

Wenn Leerräume entfernt und Partikel verschmelzen, werden die Wege für Wärme und Elektrizität klarer und direkter.

Dies führt zu einer deutlichen Verbesserung sowohl der thermischen als auch der elektrischen Leitfähigkeit, eine kritische Eigenschaft für viele Anwendungen in der Elektronik und im Wärmemanagement.

Verständnis der praktischen Vorteile

Sintern ist nicht nur eine wissenschaftliche Kuriosität; es ist ein grundlegender Herstellungsprozess, der wegen seiner ausgeprägten und starken Vorteile gegenüber traditionellen Methoden wie Gießen oder Zerspanen gewählt wird.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Einer der bedeutendsten Vorteile des Sinterns ist die Fähigkeit, Teile aus Materialien mit außergewöhnlich hohen Schmelzpunkten herzustellen, wie Wolfram und Tantal.

Es ermöglicht die Bildung fester Komponenten bei Temperaturen, die weitaus handhabbarer und energieeffizienter sind, als den tatsächlichen Schmelzpunkt des Materials zu erreichen.

Erreichen komplexer Geometrien

Das Sintern ermöglicht die Herstellung hochkomplexer und maßhaltiger Teile mit minimalem Materialverlust. Die komplizierte Form wird während der anfänglichen Pulververdichtungsstufe gebildet und dann durch den Sinterprozess fixiert, wodurch die Notwendigkeit kostspieliger Sekundärbearbeitung reduziert oder eliminiert wird.

Effizienz und Kosteneinsparungen

Da es mit Pulver beginnt, ist der Sinterprozess von Natur aus effizient. Er verschwendet sehr wenig Rohmaterial im Vergleich zur subtraktiven Fertigung, bei der Material von einem massiven Block abgetragen wird.

Diese Effizienz, kombiniert mit seiner Eignung für die Massenproduktion, macht es zu einer äußerst kostengünstigen Methode zur Herstellung von Komponenten mit ausgezeichneten Toleranzen und Oberflächengüten.

Die richtige Wahl für Ihr Ziel treffen

Die Parameter, die Sie für das Sintern wählen, bestimmen direkt das Ergebnis. Ihr spezifisches Ziel bestimmt den Ansatz.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Sie müssen für höhere Temperaturen und längere Sinterzeiten optimieren und den Prozess sorgfältig steuern, um eine vollständige Bindung und minimale Porosität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung poröser Materialien liegt (z. B. für Filter oder selbstschmierende Lager): Sie verwenden niedrigere Temperaturen oder kürzere Zeiten, um absichtlich ein Netzwerk miteinander verbundener Poren zu erhalten, während Sie gleichzeitig sicherstellen, dass das Teil strukturell intakt ist.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenproduktion komplexer Formen liegt: Sintern ist ideal, da es die Bearbeitung und Materialverschwendung im Vergleich zur traditionellen subtraktiven Fertigung minimiert und maßhaltige Teile direkt aus dem Pulver liefert.

Letztendlich geht es bei der Beherrschung des Sinterns darum, Hitze und Zeit präzise zu steuern, um einfache Pulver in hochtechnische Komponenten mit spezifischen, vorhersagbaren Eigenschaften zu verwandeln.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Resultierende Änderung |

|---|---|---|

| Erhitzen | Anwendung hoher Hitze unterhalb des Schmelzpunkts | Atomare Diffusion wird an Partikelkontakten aktiviert |

| Bindung | Atome wandern und bilden „Hälse“ zwischen den Partikeln | Lockeres Pulver verwandelt sich in eine feste Masse |

| Verdichtung | Partikel rücken näher zusammen, Poren schrumpfen | Porosität nimmt ab, Festigkeit und Dichte nehmen zu |

| Endteil | Mikrostruktur wird durch Temperatur & Zeit konstruiert | Eine Komponente mit spezifischen mechanischen & leitfähigen Eigenschaften wird erzeugt |

Sind Sie bereit, das Sintern für Ihre Hochleistungskomponenten zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die zur Perfektionierung Ihrer Sinterprozesse erforderlich sind. Egal, ob Sie komplexe Geometrien entwickeln, mit hochschmelzenden Metallen arbeiten oder maximale Dichte und Festigkeit anstreben – unsere Lösungen helfen Ihnen, eine präzise Kontrolle über die Materialeigenschaften zu erlangen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor bei seinen spezifischen Sinter- und Materialentwicklungszielen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist der Sinterprozess? Ein Leitfaden zur pulvergestützten Fertigung

- Was ist der Prozess des Sinterns eines Ofens? Präzise Materialverdichtung und Haltbarkeit der Auskleidung erreichen

- Was ist die Dichte von Sintermaterial? Eine Designwahl für die Leistung, keine feste Zahl

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Hauptvorteile des Vakuumsinterns? Erreichen Sie überlegene Reinheit und Leistung