Im Wesentlichen ist die chemische Abscheidung von Graphen ein Prozess zur Herstellung hochwertiger, großflächiger Graphenfilme aus einem Gas. Diese als chemische Gasphasenabscheidung (CVD) bekannte Technik beinhaltet das Erhitzen eines Metallsubstrats, typischerweise Kupfer oder Nickel, in einem Vakuumofen und das Einleiten eines kohlenstoffhaltigen Gases wie Methan. Bei hohen Temperaturen zersetzt sich das Gas, und Kohlenstoffatome lagern sich auf der Metalloberfläche ab und bilden eine durchgehende, einatomige Graphenschicht.

Die chemische Gasphasenabscheidung (CVD) ist die dominierende industrielle Methode zur Herstellung von Graphen, da sie die Herausforderung der Skalierbarkeit auf einzigartige Weise löst. Sie ermöglicht die Herstellung großer, hochwertiger Folien, die für die Elektronik geeignet sind – eine Leistung, die mit anderen gängigen Methoden nicht möglich ist.

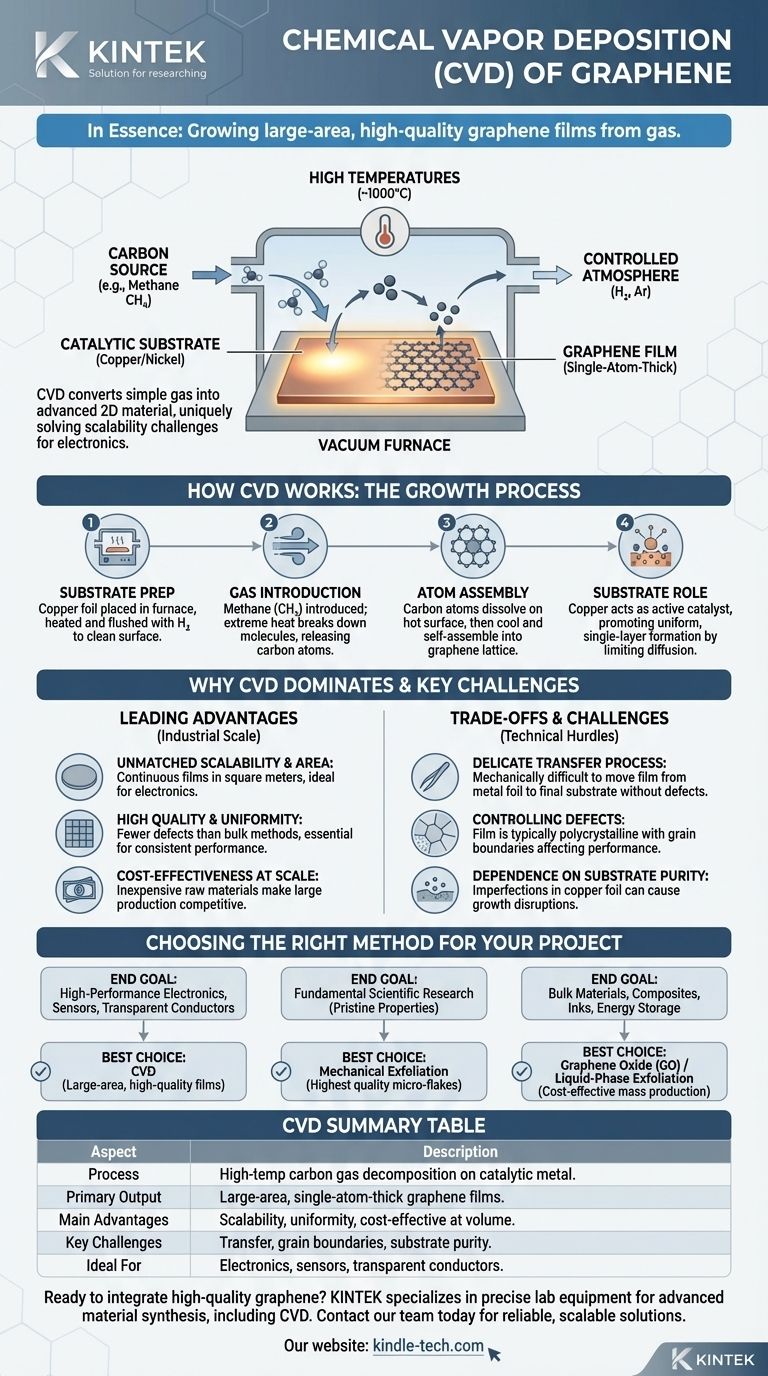

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

Um zu verstehen, warum CVD so entscheidend ist, müssen wir uns zunächst die Mechanik des Prozesses ansehen. Es handelt sich um ein hochkontrolliertes, mehrstufiges Verfahren, das einfaches Gas in ein fortschrittliches zweidimensionales Material umwandelt.

Die Kernkomponenten

Der Prozess findet in einer speziellen Ofenkammer statt und erfordert vier Hauptbestandteile:

- Ein katalytisches Substrat, meist eine dünne Kupferfolie.

- Eine Kohlenstoffquelle, ein Kohlenwasserstoffgas wie Methan (CH₄).

- Hohe Temperaturen, typischerweise um 1000 °C (1832 °F).

- Eine kontrollierte Atmosphäre aus anderen Gasen, wie Wasserstoff und Argon.

Der schrittweise Wachstumsprozess

Die Synthese eines Graphenfilms folgt einer präzisen Abfolge. Zuerst wird die Kupferfolie in den Ofen gelegt, der dann auf die Zieltemperatur erhitzt wird, während er mit Wasserstoffgas gespült wird, um die Metalloberfläche zu reinigen und vorzubereiten.

Als Nächstes wird eine kleine, kontrollierte Menge Methan in die Kammer geleitet. Die extreme Hitze spaltet die Methanmoleküle auf und setzt einzelne Kohlenstoffatome frei.

Diese Kohlenstoffatome lösen sich auf der heißen Oberfläche der Kupferfolie. Während das System vorsichtig abgekühlt wird, scheiden sich die Kohlenstoffatome ab und ordnen sich direkt auf der Kupferoberfläche zu Graphens charakteristischem sechseckigen Wabenmuster an. Das Ergebnis ist ein durchgehender Graphenfilm, der die Folie bedeckt.

Die entscheidende Rolle des Substrats

Die Kupferfolie ist nicht nur eine passive Oberfläche; sie ist ein aktiver Katalysator. Sie senkt den Energiebedarf für die Anordnung der Kohlenstoffatome in der stabilen Graphenstruktur drastisch.

Die geringe Kohlenstofflöslichkeit von Kupfer ist besonders vorteilhaft für das Wachstum von einschichtigem Graphen. Kohlenstoffatome bleiben auf der Oberfläche, anstatt in das Metallinnere zu diffundieren, was die Bildung einer gleichmäßigen, einatomigen Schicht fördert.

Warum CVD die führende Produktionsmethode ist

Während es andere Methoden zur Herstellung von Graphen gibt, wie das Abziehen von Graphit mit Klebeband, hat sich CVD aus mehreren wichtigen Gründen als vielversprechendster Ansatz für kommerzielle und industrielle Anwendungen erwiesen.

Unübertroffene Skalierbarkeit und Fläche

Methoden wie die mechanische Exfoliation erzeugen außergewöhnlich hochwertige Graphenflocken, die jedoch mikroskopisch klein sind. CVD hingegen kann kontinuierliche Graphenfilme im industriellen Maßstab herstellen, mit nachgewiesenen Flächen, die in Quadratmetern gemessen werden. Dies ist für Anwendungen wie elektronische Wafer oder transparente leitfähige Bildschirme unerlässlich.

Hohe Qualität und Gleichmäßigkeit

Für die meisten elektronischen Anwendungen sind Qualität und Konsistenz von größter Bedeutung. CVD erzeugt einen kontinuierlichen, weitgehend gleichmäßigen Film mit weitaus weniger Strukturfehlern als Massenproduktionsmethoden. Diese Integrität ist entscheidend, um Graphens bemerkenswerte elektronische und optische Eigenschaften über eine große Fläche hinweg zu erhalten.

Kosteneffizienz im großen Maßstab

Während die Anfangsinvestition in CVD-Anlagen erheblich ist, sind die Rohmaterialien – Kupferfolie und Methangas – relativ kostengünstig und reichlich vorhanden. Dies macht die Stückkosten von CVD-Graphen bei der Produktion in großen Mengen sehr wettbewerbsfähig und ebnet den Weg für kommerziell rentable Produkte.

Verständnis der Kompromisse und Herausforderungen

Trotz seiner Vorteile ist CVD nicht ohne technische Hürden. Das Verständnis dieser Einschränkungen ist entscheidend für die Bewertung seiner Verwendung in einer bestimmten Anwendung.

Der heikle Transferprozess

Graphen, das mittels CVD hergestellt wird, wird auf einer Metallfolie erzeugt, aber fast immer auf einem anderen Substrat, wie Silizium oder flexiblem Kunststoff, verwendet. Der Prozess des Übertragens dieses einatomigen Films ist die größte Herausforderung. Er ist mechanisch schwierig und kann leicht Falten, Risse, Polymerreste und andere Defekte verursachen, die die endgültige Leistung des Graphens beeinträchtigen.

Kontrolle von Qualität und Defekten

Die Herstellung einer perfekt fehlerfreien, einkristallinen Graphenschicht über eine große Fläche bleibt eine technische Meisterleistung. Der Film ist typischerweise polykristallin, was bedeutet, dass er aus vielen kleineren Graphenkristallen besteht, die miteinander verbunden sind. Die Grenzen zwischen diesen Kristallen, bekannt als Korngrenzen, können Elektronen streuen und die elektrische Leistung negativ beeinflussen.

Abhängigkeit von der Substratreinheit

Die Qualität des endgültigen Graphenfilms hängt direkt von der Qualität des anfänglichen Kupfersubstrats ab. Jegliche Verunreinigungen, Oberflächenrauheit oder Unvollkommenheiten auf der Kupferfolie können sich in Defekte oder Keimbildungsstellen umwandeln, die das gleichmäßige Wachstum des Graphengitters stören.

Anwendung auf Ihr Projekt

Ihre Wahl der Graphenproduktionsmethode muss auf Ihr Endziel abgestimmt sein, da jeder Ansatz ein anderes Gleichgewicht zwischen Qualität, Maßstab und Kosten bietet.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik, Sensoren oder transparenten Leitern liegt: CVD ist die einzig praktikable Wahl, da es die großflächigen, hochwertigen Filme liefert, die für die Geräteherstellung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden wissenschaftlichen Forschung an reinen Materialeigenschaften liegt: Mechanische Exfoliation kann immer noch verwendet werden, um die hochwertigsten, defektfreien Mikroflocken für Laborexperimente herzustellen.

- Wenn Ihr Hauptaugenmerk auf Massenmaterialien wie Verbundwerkstoffen, Tinten oder Energiespeichern liegt: Methoden, die Graphenoxid (GO) oder flüssigphasenexfoliertes Graphen herstellen, können kostengünstiger sein, da die atomare Perfektion weniger kritisch ist als die Massenproduktion.

Letztendlich ist die chemische Gasphasenabscheidung die entscheidende Brücke, die Graphen von einer Laborneugierde zu einer brauchbaren Komponente in der Technologie der nächsten Generation macht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Hochtemperaturzersetzung von Kohlenstoffgas auf einem katalytischen Metallsubstrat (z. B. Kupfer). |

| Primäres Ergebnis | Großflächige, einatomige Graphenfilme. |

| Hauptvorteile | Skalierbarkeit, hohe Gleichmäßigkeit, Kosteneffizienz bei großen Mengen. |

| Wichtige Herausforderungen | Empfindlicher Transferprozess, Korngrenzen, Abhängigkeit von der Substratreinheit. |

| Ideal für | Elektronik, Sensoren, transparente Leiter, die große, konsistente Filme erfordern. |

Bereit, hochwertiges Graphen in Ihre Forschung und Entwicklung oder Produktion zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für die fortschrittliche Materialsynthese, einschließlich CVD-Prozesse, benötigt werden. Unser Fachwissen stellt sicher, dass Sie die zuverlässigen Werkzeuge haben, um konsistente, skalierbare Ergebnisse zu erzielen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors in der Graphenforschung und -entwicklung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung