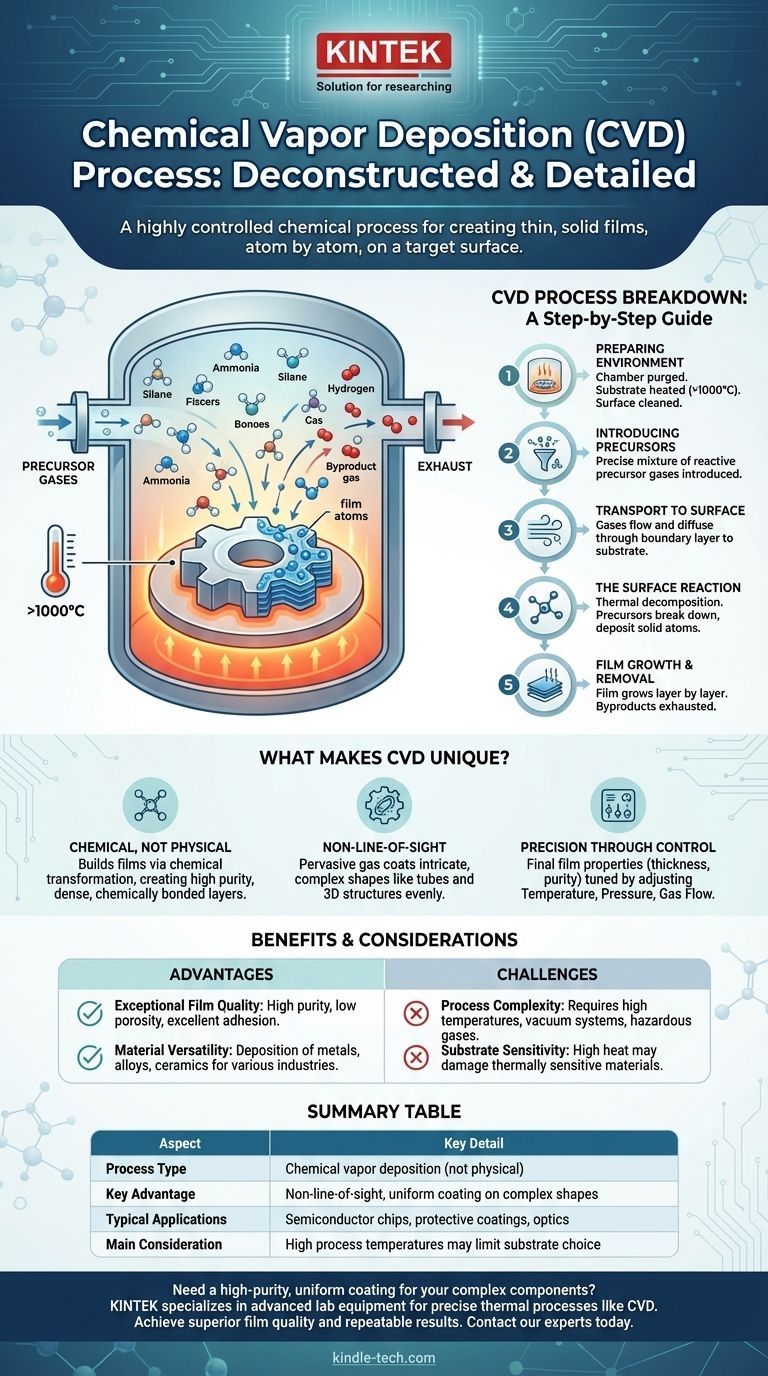

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Prozess zur Erzeugung dünner, fester Schichten auf einer Oberfläche. Dabei werden reaktive Gase (Vorläuferstoffe) in eine erhitzte Kammer geleitet, wo sie auf einem Zielobjekt (dem Substrat) eine chemische Reaktion eingehen und Atom für Atom eine neue Materialschicht abscheiden.

Die wahre Stärke von CVD liegt nicht nur in seiner Fähigkeit, einen Film abzuscheiden, sondern in seiner chemischen Natur. Im Gegensatz zu physikalischen Methoden „wächst“ CVD eine hochreine, gleichmäßige Schicht, die sich komplexen Formen anpassen kann, was sie zu einer Eckpfeilertechnologie für fortschrittliche Elektronik und langlebige Materialien macht.

Den CVD-Prozess entschlüsseln: Eine schrittweise Aufschlüsselung

Im Kern ist CVD eine hochentwickelte und präzise Abfolge von Ereignissen. Jeder Schritt ist entscheidend für den Aufbau eines hochwertigen Films mit den gewünschten Eigenschaften.

Schritt 1: Vorbereitung der Umgebung

Bevor eine Abscheidung stattfinden kann, muss die Bühne perfekt bereitet werden. Dazu gehört das Platzieren des Substrats (des zu beschichtenden Objekts) in einer Reaktionskammer.

Anschließend wird die Kammer von allen Restgasen gespült und das Substrat erhitzt, oft auf Temperaturen über 1000 °C. Diese intensive Hitze reinigt die Substratoberfläche und liefert die thermische Energie, die für die bevorstehenden chemischen Reaktionen erforderlich ist.

Schritt 2: Einbringen der Vorläuferstoffe

Sobald die Kammer heiß und sauber ist, wird ein sorgfältig dosiertes Gemisch aus Vorläufergasen eingeführt. Diese Gase enthalten die Atome, die letztendlich den fertigen Film bilden werden.

Die Durchflussrate, Konzentration und das Verhältnis dieser Gase werden mit extremer Präzision gesteuert, da sie die Chemie der Abscheidung direkt beeinflussen.

Schritt 3: Transport zur Oberfläche

Die Vorläufergase strömen durch die Kammer und diffundieren über eine stationäre Gasschicht, die sich direkt über dem erhitzten Substrat bildet.

Der erfolgreiche Transport der reaktiven Spezies durch diese Schicht zur Substratoberfläche ist entscheidend für eine gleichmäßige Beschichtung.

Schritt 4: Die Oberflächenreaktion

Dies ist das Herzstück des CVD-Prozesses. Wenn die Vorläufergase an der heißen Substratoberfläche adsorbiert (haften) werden, löst die thermische Energie eine chemische Reaktion aus.

Diese Reaktion, oft eine Form der thermischen Zersetzung, spaltet die Vorläufermoleküle auf und hinterlässt die gewünschten festen Atome, die sich an der Oberfläche anlagern.

Schritt 5: Filmbildung und Nebenproduktentfernung

Während sich die festen Atome abscheiden, bilden sie einen dünnen, dichten und hochreinen Film auf dem Substrat. Der Film wächst Schicht für Schicht und erzeugt so eine Beschichtung mit kontrollierter Dicke und Struktur.

Gleichzeitig werden unerwünschte gasförmige Nebenprodukte der chemischen Reaktion vom Substrat wegtransportiert und aus der Kammer abgeführt.

Was macht CVD einzigartig?

CVD ist nicht die einzige Methode zur Herstellung eines dünnen Films, aber seine zugrunde liegenden Prinzipien verleihen ihm deutliche und starke Vorteile.

Es ist ein chemischer, kein physikalischer Prozess

Im Gegensatz zu Methoden wie dem Sputtern, bei dem Atome physikalisch von einem Target auf ein Substrat geschlagen werden, baut CVD den Film durch eine chemische Umwandlung auf. Dies ermöglicht die Herstellung hochreiner, dichter und sogar einkristalliner Filme, die chemisch an das Substrat gebunden sind.

Abscheidung ohne Sichtlinie (Non-Line-of-Sight)

Da die Abscheidung durch ein allgegenwärtiges Gas angetrieben wird, ist CVD kein „Sichtlinien“-Prozess. Die Vorläufergase können in und auf die Oberflächen extrem komplexer Formen strömen, einschließlich der Innenseiten von Rohren oder komplizierten dreidimensionalen Strukturen.

Präzision durch Kontrolle

Die endgültigen Eigenschaften des Films – wie Dicke, Reinheit und Kristallstruktur – werden nicht dem Zufall überlassen. Sie werden direkt durch Anpassung der wichtigsten Prozessparameter gesteuert: Temperatur, Druck und Gasflüsse. Dies gibt Ingenieuren eine immense Kontrolle über das Endmaterial.

Verständnis der Vorteile und Kompromisse

Kein Prozess ist für jede Anwendung perfekt. Das Verständnis der Stärken und inhärenten Herausforderungen von CVD ist der Schlüssel zu seiner effektiven Nutzung.

Vorteil: Außergewöhnliche Filmqualität

CVD ist bekannt für die Herstellung von Filmen mit hoher Reinheit und sehr geringer Porosität. Die resultierenden Beschichtungen sind dicht, langlebig und haften außergewöhnlich gut am Substrat.

Vorteil: Materialvielfalt

Mit CVD kann eine breite Palette von Materialien abgeschieden werden, darunter reine Metalle, komplexe Legierungen und harte Keramiken. Dies macht den Prozess für eine Vielzahl von Branchen geeignet, von der Optik bis zur Luft- und Raumfahrt.

Mögliche Herausforderung: Prozesskomplexität

Die Verwendung hoher Temperaturen, Vakuumsysteme und reaktiver (manchmal gefährlicher) Vorläufergase macht CVD-Anlagen komplex und erfordert strenge Prozesskontrollen und Sicherheitsprotokolle.

Mögliche Herausforderung: Substratsensitivität

Die hohen Temperaturen, die für viele CVD-Prozesse erforderlich sind, können thermisch empfindliche Substrate beschädigen oder verziehen. Dies kann die Auswahl der Materialien, die erfolgreich beschichtet werden können, einschränken.

Wann ist CVD die richtige Wahl?

Treffen Sie Ihre Entscheidung auf der Grundlage der spezifischen, nicht verhandelbaren Anforderungen Ihres Endprodukts.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht ebener Oberflächen liegt: CVD ist überlegen, da seine gasförmige Natur es ermöglicht, sich gleichmäßig auf komplizierten Geometrien abzuscheiden, wo Sichtlinienmethoden versagen würden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Materialreinheit und -dichte liegt: Der chemische Reaktionsprozess von CVD zeichnet sich durch die Herstellung von Filmen mit sehr wenigen Verunreinigungen oder Hohlräumen aus, was für Hochleistungselektronik und Optik entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Sie müssen sorgfältig prüfen, ob die Standard-CVD-Prozesstemperatur mit Ihrem Substrat kompatibel ist, oder niedrigere Temperaturvarianten wie die Plasma-unterstützte CVD (PECVD) in Betracht ziehen.

Letztendlich geht es bei der Beherrschung von CVD darum, die chemischen und Umgebungsbedingungen präzise zu steuern, um überlegene Materialien von Grund auf aufzubauen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Chemische Gasphasenabscheidung (nicht physikalisch) |

| Hauptvorteil | Abscheidung ohne Sichtlinie, gleichmäßige Beschichtung komplexer Formen |

| Typische Anwendungen | Halbleiterchips, Schutzbeschichtungen, Optik |

| Hauptüberlegung | Hohe Prozesstemperaturen können die Substratauswahl einschränken |

Benötigen Sie eine hochreine, gleichmäßige Beschichtung für Ihre komplexen Komponenten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse wie CVD. Unsere Lösungen helfen Laboren, eine überlegene Filmqualität und reproduzierbare Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihre spezifischen Herausforderungen bei der Materialabscheidung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

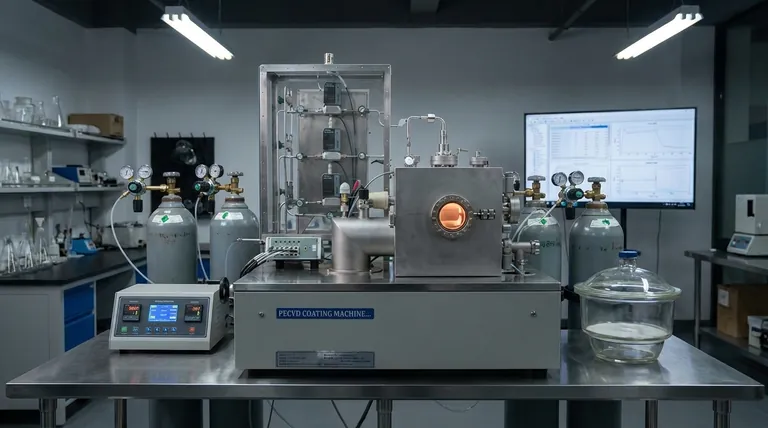

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien