In der Halbleiterfertigung ist die Abscheidung der grundlegende Prozess des Aufbringens dünner Materialschichten auf einen Siliziumwafer. Diese Schichten sind die fundamentalen Bausteine – die Isolatoren, Leiter und Halbleiter –, die gemustert und geätzt werden, um die komplizierten, dreidimensionalen Strukturen eines Mikrochips zu erzeugen.

Abscheidung ist keine einzelne Aktion, sondern eine Familie hochkontrollierter Techniken zum schichtweisen Aufbau eines Chips. Die Wahl der Technik ist eine kritische technische Entscheidung, die die Anforderungen an Geschwindigkeit, Präzision und Materialeigenschaften für jeden spezifischen Schritt im Herstellungsprozess abwägt.

Der Zweck der Abscheidung: Einen Mikrochip von Grund auf aufbauen

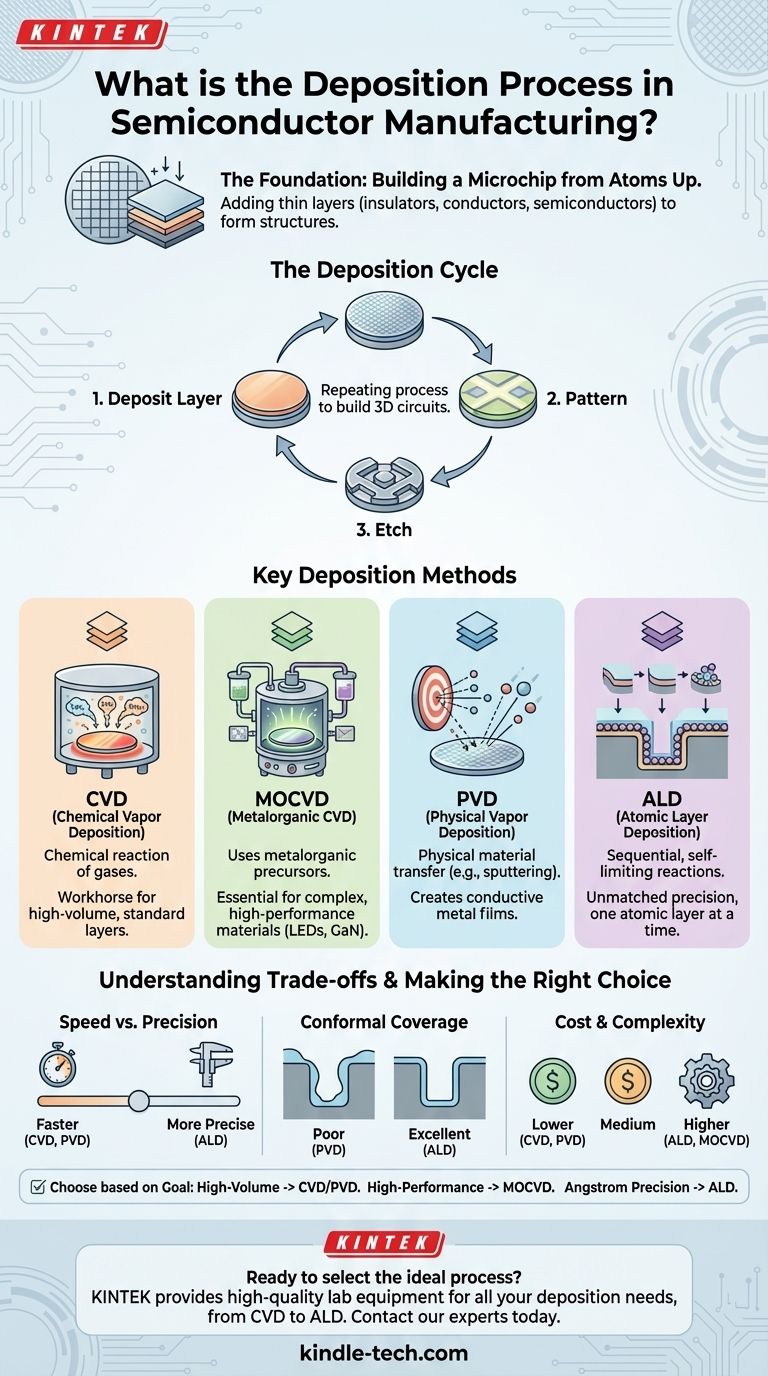

Die Abscheidung ist ein Kernschritt im wiederholten Zyklus der Halbleiterfertigung. Ingenieure scheiden wiederholt eine Schicht ab, strukturieren sie mittels Fotolithografie und entfernen dann unerwünschtes Material, um Schaltkreise zu bilden.

Von Isolatoren zu Leitern

Die Abscheidung wird verwendet, um alle Arten von Materialien hinzuzufügen, die für einen funktionierenden Transistor erforderlich sind. Dazu gehören dielektrische Filme, die Drähte voneinander isolieren, leitfähige Metallfilme, die die Drähte und Verbindungen bilden, sowie kristalline Halbleiterfilme, die die Transistorkanäle bilden.

Atomar präzise Strukturen schaffen

Die abgeschiedenen Schichten sind unglaublich dünn und werden oft in Ångström oder Nanometern gemessen – manchmal nur wenige Atome dick. Die Qualität dieses Abscheidungsprozesses wirkt sich direkt auf die endgültige Leistung, den Stromverbrauch und die Zuverlässigkeit des Chips aus.

Wichtige Abscheidungsmethoden und ihre Rollen

Je nach abzuscheidendem Material und den erforderlichen Eigenschaften des Films, wie z. B. der Dickengleichmäßigkeit und der Fähigkeit, komplexe, nicht ebene Oberflächen gut zu bedecken, werden unterschiedliche Methoden verwendet.

Chemical Vapor Deposition (CVD) – Chemische Gasphasenabscheidung

CVD ist ein Arbeitspferd der Industrie. Dabei werden Vorläufergase in eine Kammer geleitet, wo sie auf der heißen Waferoberfläche reagieren und einen festen dünnen Film hinterlassen. Das „Dampf“ im Namen bezieht sich auf diese gasförmigen chemischen Vorläufer.

Fokus auf MOCVD

Eine spezialisierte und bedeutende Untergruppe von CVD ist die Metalorganic Chemical Vapor Deposition (MOCVD). Sie verwendet metallorganische Verbindungen als Vorläufer und ist unerlässlich für die Herstellung hochwertiger, komplexer Halbleitermaterialien für Bauelemente wie LEDs und Hochleistungstransistoren.

MOCVD wird für seine Fähigkeit geschätzt, hohe Präzision und Materialflexibilität in der Massenproduktion zu erreichen, was es zu einer kosteneffizienten Methode für fortschrittliche Chipdesigns macht.

Physical Vapor Deposition (PVD) – Physikalische Gasphasenabscheidung

Im Gegensatz zu den chemischen Reaktionen von CVD übertragen PVD-Methoden Material physisch auf den Wafer. Eine gängige Technik ist das Sputtern, bei dem ein Target aus dem gewünschten Material mit Ionen beschossen wird, wodurch Atome herausgeschlagen werden, die dann auf dem Wafer landen und ihn beschichten.

Atomic Layer Deposition (ALD) – Atomlagenabscheidung

ALD ist die präziseste verfügbare Methode. Sie baut Material auf, indem der Wafer sequenziellen, selbstlimitierenden chemischen Reaktionen ausgesetzt wird, wobei genau eine Atomlage nach der anderen abgeschieden wird. Diese beispiellose Kontrolle ist entscheidend für die Herstellung der Gateoxide und anderer ultradünner Schichten in modernen, hochmodernen Transistoren.

Die Abwägungen verstehen

Keine einzelne Abscheidungsmethode ist für jede Anwendung perfekt. Die Wahl beinhaltet immer die Abwägung konkurrierender Faktoren.

Geschwindigkeit vs. Präzision

Es gibt einen direkten Kompromiss zwischen der Geschwindigkeit, mit der eine Schicht wachsen kann, und der Präzision, mit der sie gesteuert werden kann. Prozesse wie CVD sind im Allgemeinen viel schneller und haben einen höheren Durchsatz als ALD, das aufgrund seiner schichtweisen Natur von Natur aus langsam ist.

Konforme Abdeckung

Konformität ist die Fähigkeit eines Films, komplexe, dreidimensionale Topografien gleichmäßig zu beschichten. ALD bietet nahezu perfekte Konformität, was für die Auskleidung tiefer Gräben und komplexer Formen in modernen FinFET-Transistoren unerlässlich ist. CVD weist eine gute Konformität auf, während PVD ein Sichtlinienprozess ist und Schwierigkeiten hat, vertikale Seitenwände gleichmäßig zu beschichten.

Kosten und Komplexität

Die für diese Prozesse erforderliche Ausrüstung variiert stark in Kosten und Komplexität. ALD- und MOCVD-Anlagen sind hoch entwickelt und teuer und nur dann gerechtfertigt, wenn höchste Präzision oder spezifische Materialeigenschaften erforderlich sind. PVD- und Standard-CVD-Anlagen können für weniger kritische Schichten kostengünstiger sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik wird durch die spezifischen Anforderungen der zu erstellenden Schicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Volumenfertigung von Standard-Isolations- oder Metallschichten liegt: Chemical Vapor Deposition (CVD) und Physical Vapor Deposition (PVD) bieten oft die beste Balance zwischen Geschwindigkeit, Kosten und Qualität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Verbindungshalbleitern wie GaN oder GaAs liegt: Metalorganic CVD (MOCVD) ist aufgrund seiner Präzision und der Fähigkeit, komplexe Materialzusammensetzungen zu steuern, der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau hochmoderner Logiktransistoren mit Ångström-Präzision liegt: Atomic Layer Deposition (ALD) ist aufgrund seiner unübertroffenen Dickenkontrolle und der Fähigkeit, komplexe 3D-Strukturen konform zu beschichten, unerlässlich.

Letztendlich geht es bei der Beherrschung der Abscheidung darum, das richtige Werkzeug auszuwählen, um jede spezifische Schicht eines Halbleiterbauelements präzise zu konstruieren.

Zusammenfassungstabelle:

| Methode | Vollständiger Name | Schlüsselmerkmal | Hauptanwendungsfall |

|---|---|---|---|

| CVD | Chemical Vapor Deposition (Chemische Gasphasenabscheidung) | Chemische Reaktion von Gasen auf der Waferoberfläche | Volumenfertigung von Standard-Schichten |

| MOCVD | Metalorganic Chemical Vapor Deposition (Metallorganische chemische Gasphasenabscheidung) | Verwendet metallorganische Vorläufer für komplexe Materialien | LEDs, Hochleistungstransistoren (GaN, GaAs) |

| PVD | Physical Vapor Deposition (Physikalische Gasphasenabscheidung) | Physischer Materialtransfer (z. B. Sputtern) | Leitfähige Metallschichten |

| ALD | Atomic Layer Deposition (Atomlagenabscheidung) | Scheidet eine Atomlage nach der anderen ab | Ultradünne, präzise Schichten für fortschrittliche Transistoren |

Bereit, den idealen Abscheidungsprozess für Ihre Halbleiterfertigung auszuwählen? Die richtige Ausrüstung ist entscheidend, um die präzisen Materialeigenschaften, die Konformität und den Durchsatz zu erreichen, die Ihr Projekt erfordert. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen, von robusten CVD-Systemen bis hin zu hochentwickelten ALD-Lösungen. Lassen Sie sich von unseren Experten bei der Schaffung der Grundlage für Ihre Mikrochips der nächsten Generation unterstützen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität