In der Dünnschichttechnologie ist die Verdampfung ein zentraler Herstellungsprozess, der verwendet wird, um eine neue Materialschicht auf einer Oberfläche, dem sogenannten Substrat, abzuscheiden. Dies wird erreicht, indem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Die resultierenden Atome oder Moleküle bewegen sich dann durch das Vakuum und kondensieren auf dem kühleren Substrat, wodurch sich allmählich ein fester, gleichmäßiger Dünnfilm aufbaut.

Verdampfung ist eine Art der physikalischen Gasphasenabscheidung (PVD), bei der Wärme die treibende Kraft ist. Die entscheidende Frage ist nicht, ob Sie Wärme verwenden, sondern wie Sie sie anwenden – entweder durch einfache Widerstandsheizung oder einen hochenergetischen Elektronenstrahl –, da diese Wahl die Dichte, Reinheit und Eignung des Films für fortgeschrittene Anwendungen direkt beeinflusst.

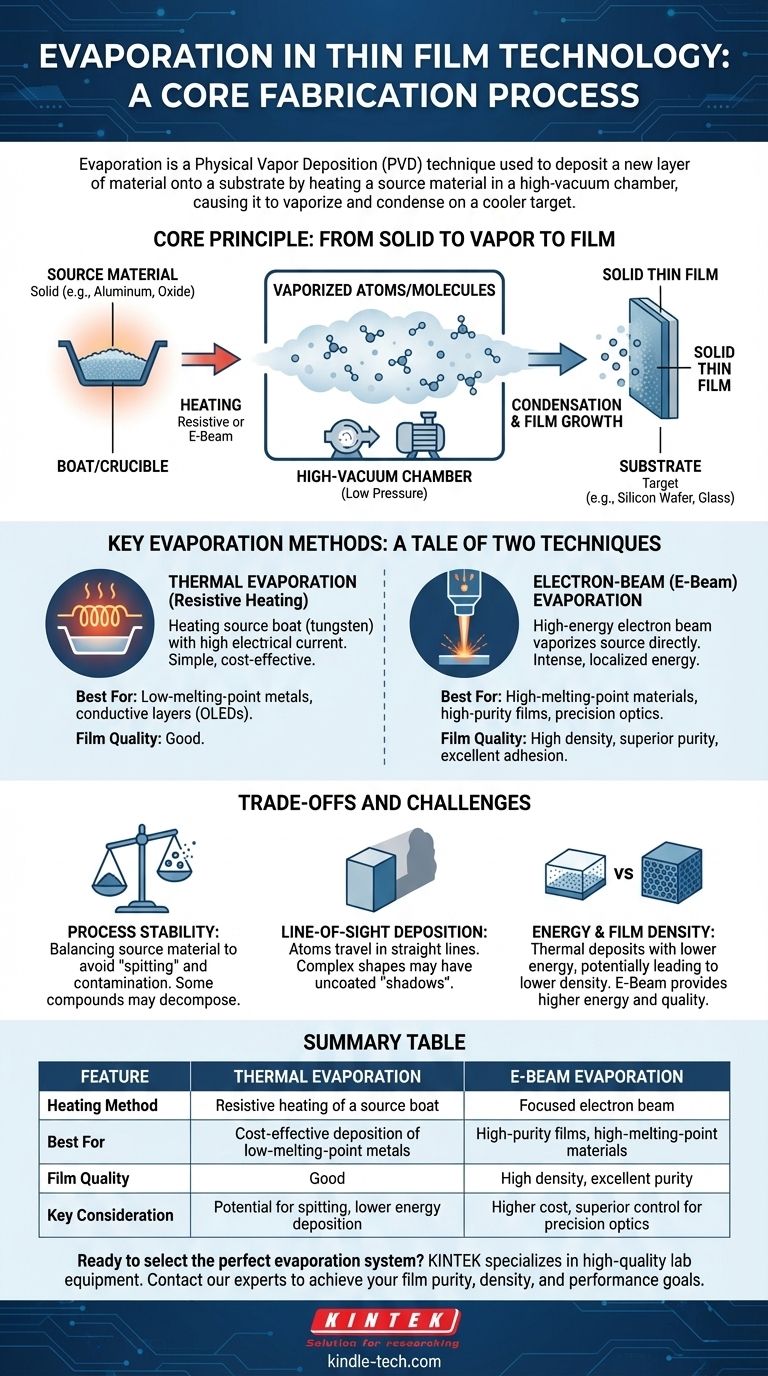

Das Kernprinzip: Vom Feststoff zum Dampf zum Film

Die Verdampfung nutzt einen einfachen physikalischen Phasenübergang. Durch die Kontrolle der Umgebung und der Energiequelle können wir Material präzise von einer Quelle zu einem Ziel übertragen.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess findet in einer Hochvakuumumgebung (Niederdruck) statt. Dies ist aus zwei Gründen unerlässlich: Es verhindert, dass das verdampfte Material mit Luft reagiert, was die Reinheit des Films gewährleistet, und es ermöglicht den Atomen, in einer geraden Linie von der Quelle zum Substrat zu gelangen, ohne mit anderen Gasmolekülen zu kollidieren.

Die Quelle und das Substrat

Das Ausgangsmaterial ist die Substanz, die Sie abscheiden möchten, wie z. B. ein reines Metall wie Aluminium oder eine Verbindung wie ein Oxid. Dieses Material wird in einem Halter, oft als „Boot“ oder „Tiegel“ bezeichnet, platziert. Das Substrat ist das zu beschichtende Zielobjekt, das ein Siliziumwafer, ein Stück Glas oder ein flexibler Polymer sein kann.

Kondensation und Filmwachstum

Wenn die Dampfwolke der Atome das relativ kühle Substrat erreicht, verliert sie schnell ihre Energie und kondensiert wieder in einen festen Zustand. Atom für Atom, Schicht für Schicht, lässt dieser Kondensationsprozess den gewünschten Dünnfilm wachsen.

Wichtige Verdampfungsmethoden: Eine Geschichte zweier Techniken

Obwohl das Prinzip dasselbe ist, definiert die Methode zum Erhitzen des Ausgangsmaterials die beiden primären Arten der Verdampfung.

Thermische Verdampfung (Widerstandsheizung)

Dies ist die klassische Form der Verdampfung. Das Ausgangsmaterial wird in einem kleinen Behälter oder „Boot“ platziert, der typischerweise aus einem hochschmelzenden Metall wie Wolfram besteht. Ein hoher elektrischer Strom wird durch dieses Boot geleitet, wodurch es sich widerstandsbeheizt – ähnlich dem Glühfaden in einer Glühbirne. Diese Wärme wird auf das Ausgangsmaterial übertragen, wodurch es verdampft.

Diese Methode ist einfach und kostengünstig und eignet sich ideal für die Abscheidung reiner Metalle mit relativ niedrigen Schmelzpunkten, wie z. B. die elektrisch leitenden Schichten in OLED-Displays oder Dünnschichttransistoren.

Elektronenstrahl-(E-Beam)-Verdampfung

Für Materialien mit sehr hohen Schmelzpunkten oder für Anwendungen, die eine höhere Reinheit erfordern, ist die Elektronenstrahlverdampfung die überlegene Wahl. Bei dieser Technik wird ein hochenergetischer Elektronenstrahl erzeugt und magnetisch so geführt, dass er direkt auf das Ausgangsmaterial trifft.

Diese intensive, lokalisierte Energie kann praktisch jedes Material verdampfen, ohne die gesamte Kammer zu erhitzen. Das Ergebnis ist ein reinerer Dampf und folglich ein dichterer Dünnfilm mit ausgezeichneter Haftung am Substrat. Diese Kontrolle ist entscheidend für die Herstellung von Präzisionslaseroptiken und spezialisiertem Architekturglas.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist die Verdampfung ein Prozess mit inhärenten Einschränkungen, die für eine erfolgreiche Filmabscheidung bewältigt werden müssen.

Prozessstabilität und Materialverhalten

Die Aufrechterhaltung einer perfekt stabilen Verdampfungsrate kann eine Herausforderung sein. Ein häufiges Problem ist das Gleichgewicht der Materialmenge in der Quelle; zu viel kann zu „Sputtern“ führen, bei dem kleine feste Partikel ausgestoßen werden und den Film kontaminieren. Darüber hinaus können sich einige Verbindungen beim Erhitzen zersetzen oder reagieren, wodurch sich die Zusammensetzung des Endfilms ändert.

Sichtlinienabscheidung

Die Verdampfung ist ein Sichtlinienprozess. Atome bewegen sich in geraden Linien von der Quelle zum Substrat. Dies bedeutet, dass jeder Teil des Substrats, der sich nicht im direkten Weg des Dampfes befindet – wie z. B. die Seiten eines komplexen 3D-Objekts – nicht beschichtet wird, wodurch ein „Schatten“ entsteht.

Energie und Filmdichte

Die einfache thermische Verdampfung scheidet Atome mit relativ geringer Energie ab. Dies kann manchmal zu Filmen führen, die weniger dicht sind oder eine schwächere Haftung aufweisen als solche, die durch Elektronenstrahlverdampfung oder andere PVD-Methoden wie Sputtern hergestellt werden. Der Elektronenstrahl liefert mehr Energie, was zu qualitativ hochwertigeren Filmen führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Stärken der Technik mit Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle liegt: Die thermische Verdampfung ist oft die direkteste und wirtschaftlichste Lösung für Anwendungen wie grundlegende leitfähige Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Filmen oder optischen Beschichtungen liegt: Die Elektronenstrahlverdampfung bietet überlegene Kontrolle und ermöglicht die Abscheidung komplexer Materialien und die Herstellung von Präzisionsoptiken.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Beschichtung komplexer, nicht-flacher Formen liegt: Möglicherweise müssen Sie über die Verdampfung hinaus auf einen Prozess wie Sputtern oder chemische Gasphasenabscheidung (CVD) zurückgreifen, um die Sichtlinienbeschränkungen zu überwinden.

Durch das Verständnis dieser Kernprinzipien und Kompromisse sind Sie in der Lage, die präzise Abscheidungsstrategie für Ihr spezifisches technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Thermische Verdampfung | E-Beam-Verdampfung |

|---|---|---|

| Heizmethode | Widerstandsheizung eines Quellenbootes | Fokussierter Elektronenstrahl |

| Am besten geeignet für | Kostengünstige Abscheidung von Metallen mit niedrigem Schmelzpunkt | Hochreine Filme, Materialien mit hohem Schmelzpunkt |

| Filmqualität | Gut | Hohe Dichte, ausgezeichnete Reinheit |

| Wichtige Überlegung | Potenzial für Sputtern, Abscheidung mit geringerer Energie | Höhere Kosten, überlegene Kontrolle für Präzisionsoptiken |

Bereit, das perfekte Verdampfungssystem für die Dünnschichtanforderungen Ihres Labors auszuwählen? KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich thermischer und Elektronenstrahl-Verdampfungssysteme. Unsere Experten können Ihnen helfen, die richtige PVD-Lösung zu wählen, um die Filmreinheit, Dichte und Leistung zu erreichen, die Ihre Forschung erfordert. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist die Methode des Spark Plasma Sinterns? Eine Hochgeschwindigkeits-Pulververdichtungstechnik

- Was ist der Prozess der Biomasseumwandlung? Organische Abfälle in Energie & Kraftstoffe umwandeln

- Was ist eine Schmelzprobe? Erzielen Sie unübertroffene Genauigkeit in der Elementaranalyse

- Was ist das Ziel des Sinterns? Pulver in Hochleistungskomponenten umwandeln

- Wozu dient ein Laborofen? Ihr Leitfaden für hochpräzise Hochtemperaturprozesse

- Wie funktionieren Labor-Hochtemperaturheizgeräte mit FT-IR zur Bewertung von Schmierstoffantioxidantien? Expertenanalyse

- Was sind die Sicherheitsvorkehrungen für Filterpressen? Wesentliche Schritte zur Vermeidung von Hochdruckgefahren

- Was sind die Nachteile des Sputterprozesses? Wichtige Einschränkungen bei der Dünnschichtabscheidung