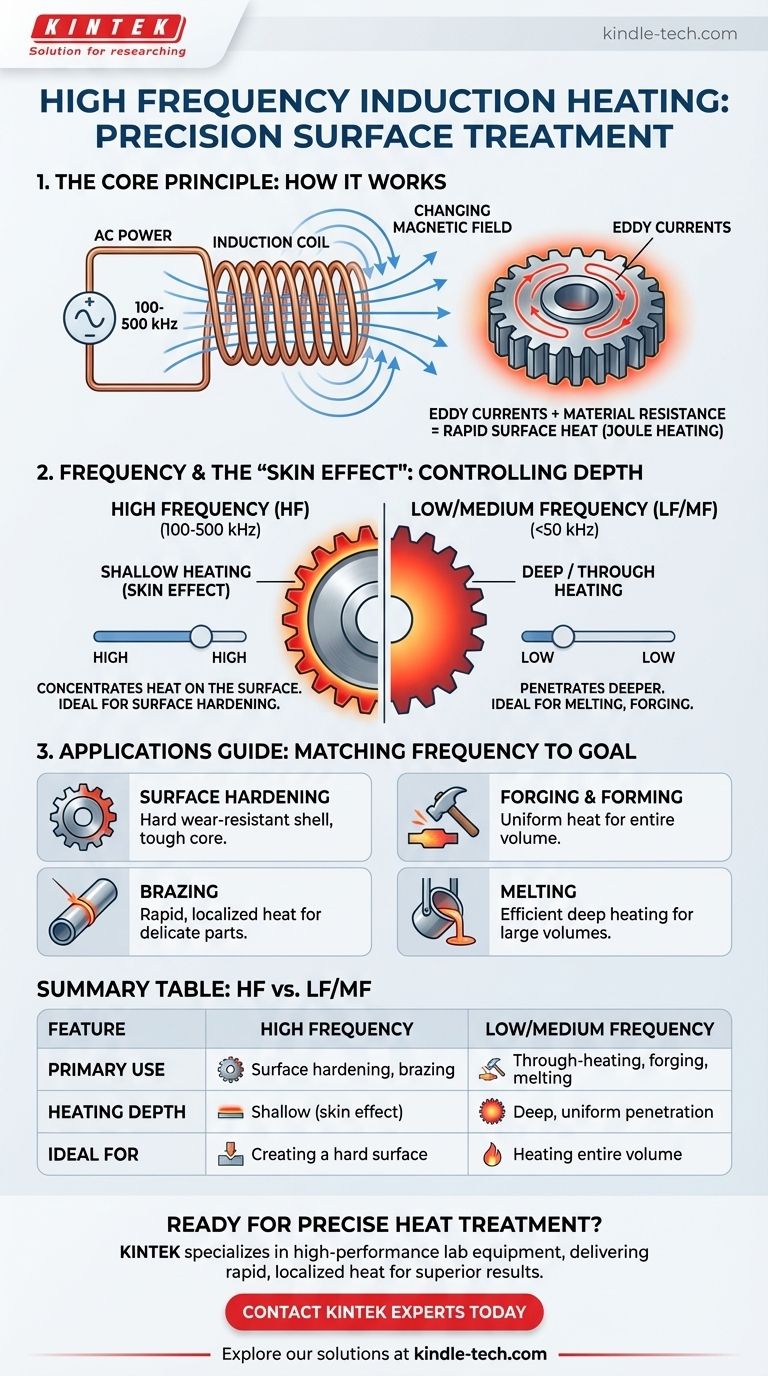

Im Wesentlichen ist die Hochfrequenz-Induktionserwärmung ein berührungsloser Prozess, der einen Wechselstrom, typischerweise zwischen 100 kHz und 500 kHz, nutzt, um schnell intensive Wärme auf der Oberfläche eines leitfähigen Materials zu erzeugen. Das definierende Merkmal der Verwendung einer hohen Frequenz ist, dass sie den Erwärmungseffekt auf eine sehr flache Schicht konzentriert, ein Phänomen, das als „Skin-Effekt“ bekannt ist. Diese Präzision macht sie ideal für Anwendungen, bei denen nur die Außenseite eines Teils behandelt werden muss, wie z. B. die Oberflächenhärtung.

Das zentrale Prinzip, das man verstehen muss, ist, dass die Frequenz die primäre Steuerung für die Erwärmungstiefe ist. Hohe Frequenzen begrenzen die Wärme auf die Oberfläche für Behandlungen wie die Einsatzhärtung, während niedrigere Frequenzen tiefer eindringen, um das gesamte Volumen eines Teils für Prozesse wie Schmelzen oder Schmieden zu erwärmen.

Das Kernprinzip: Wie die Induktionserwärmung funktioniert

Die Induktionserwärmung ist eine bemerkenswert direkte Methode zur Umwandlung von elektrischer Energie in Wärme innerhalb eines Teils selbst, ohne Flammen oder externe Heizelemente. Der Prozess beruht auf fundamentalen Prinzipien des Elektromagnetismus.

Von Elektrizität zu einem Magnetfeld

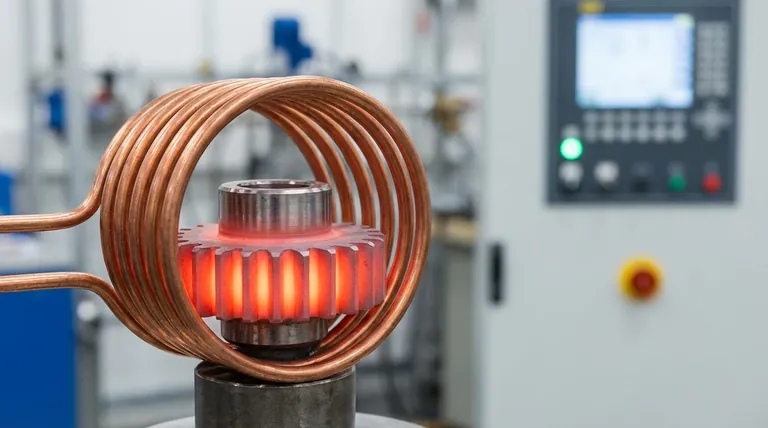

Der Prozess beginnt mit einer Induktionsspule, oft aus Kupferrohr gefertigt, die als Solenoid fungiert. Ein starker Wechselstrom (AC) wird durch diese Spule geleitet, wodurch ein intensives und sich schnell änderndes Magnetfeld im Raum innerhalb und um sie herum erzeugt wird.

Die Rolle der Wirbelströme

Wenn ein leitfähiges Werkstück, wie ein Zahnrad aus Stahl, in dieses Magnetfeld eingebracht wird, induziert das Feld elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet und spiegeln den Pfad des Stroms in der Hauptspule wider, fließen jedoch in die entgegengesetzte Richtung.

Erzeugung von Wärme durch Widerstand

Das Werkstückmaterial besitzt einen natürlichen elektrischen Widerstand. Wenn diese starken Wirbelströme gezwungen werden, durch das Material zu fließen, überwinden sie diesen Widerstand, und die Energie wird als Wärme abgeführt. Dies ist dasselbe Prinzip der Widerstandserwärmung (Joule-Erwärmung), das eine elektrische Herdplatte zum Glühen bringt.

Warum die Frequenz der kritische Steuerungsparameter ist

Die Wahl des Wechselstroms ist nicht willkürlich; sie ist der wichtigste Parameter, um zu steuern, wo die Wärme im Werkstück erzeugt wird. Dies liegt an einem physikalischen Prinzip, das als Skin-Effekt bekannt ist.

Der „Skin-Effekt“

In Wechselstromkreisen neigt der Strom dazu, dichter an der Oberfläche oder „Haut“ eines Leiters zu fließen. Je höher die Frequenz des Stroms, desto ausgeprägter wird dieser Effekt, wodurch die Wirbelströme in eine noch dünnere Schicht an der Oberfläche gezwungen werden.

Hohe Frequenz für Oberflächenbehandlung

HF-Systeme (Hochfrequenz), die im Bereich von 100 kHz bis 500 kHz arbeiten, nutzen den Skin-Effekt maximal aus. Sie konzentrieren immense Energie in eine Oberflächenschicht, die nur Bruchteile eines Millimeters dick sein kann.

Dies macht die HF-Induktion perfekt für die Oberflächenhärtung (auch bekannt als Einsatzhärtung), bei der das Ziel darin besteht, eine sehr harte, verschleißfeste Außenschale zu erzeugen, während der Kern des Teils zäh und duktil bleibt, um Stöße zu absorbieren.

Niedrige und mittlere Frequenz für tiefere Erwärmung

Im Gegensatz dazu weisen niedrigere Frequenzen (typischerweise unter 50 kHz) einen weitaus weniger ausgeprägten Skin-Effekt auf. Die induzierten Wirbelströme können viel tiefer in das Material eindringen, was zu einer gleichmäßigeren Erwärmung des gesamten Teils führt. Dies ist unerlässlich für Anwendungen wie das Schmelzen großer Metallmengen, das Schmieden oder das Durchhärten einer gesamten Komponente.

Verständnis der Kompromisse

Obwohl die Hochfrequenz-Induktion leistungsstark ist, ist sie keine universelle Lösung. Die Wahl der Frequenz beinhaltet das Abwägen mehrerer Faktoren, um den Prozess für ein bestimmtes Ziel zu optimieren.

Präzision vs. Anwendung

Hohe Frequenzen bieten unübertroffene Präzision für Oberflächenbehandlungen. Die Verwendung eines HF-Systems zum Schmelzen eines großen Tiegelstahls wäre jedoch extrem ineffizient, da nur die oberste Schicht effektiv erwärmt würde. Die Ausrüstung muss auf die Aufgabe abgestimmt sein.

Materialeigenschaften sind wichtig

Der elektrische Widerstand und die magnetischen Eigenschaften des Werkstücks interagieren mit der Frequenz. Eine Frequenz, die für ein Teil aus Kohlenstoffstahl perfekt funktioniert, kann für ein Material mit geringem Widerstand wie Kupfer oder Aluminium weniger effizient sein, was Anpassungen der Prozessparameter erfordert, um das gewünschte Erwärmungsprofil zu erzielen.

Die Bedeutung des Spulendesigns

Die Effizienz der Energieübertragung hängt stark von der „Kopplung“ ab, also dem Abstand und der Form der Spule relativ zum Werkstück. Für die präzise Oberflächenerwärmung mit HF ist das Spulendesign noch entscheidender, um sicherzustellen, dass das Magnetfeld genau dort angewendet wird, wo es benötigt wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Frequenzbereichs ist grundlegend für einen erfolgreichen Induktionserwärmungsprozess. Ihre Wahl sollte ausschließlich von dem gewünschten Ergebnis für Ihr Material bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung oder Einsatzhärtung liegt: Hohe Frequenz ist die definitive Wahl, um eine harte, flache, verschleißfeste Schicht auf einer Komponente zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Löten kleiner, empfindlicher Teile liegt: Hohe Frequenz liefert die schnelle, lokalisierte Wärme, die erforderlich ist, um die Lötlegierung zu schmelzen, ohne die umgebende Baugruppe zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung eines gesamten Teils zum Schmieden oder Formen liegt: Eine niedrige oder mittlere Frequenz ist erforderlich, um sicherzustellen, dass die Wärme gleichmäßig durch das Volumen der Komponente dringt.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen einer großen Metallmenge liegt: Eine niedrige Frequenz ist unerlässlich, um die Wärme tief in die Charge zu treiben und die Rührwirkung zu erzeugen, die für eine homogene Schmelze erforderlich ist.

Letztendlich bedeutet die Beherrschung der Induktionserwärmung, die Frequenz als präzises Werkzeug zu verstehen, um genau zu steuern, wo und wie Ihr Teil erwärmt wird.

Zusammenfassungstabelle:

| Merkmal | Hohe Frequenz (100-500 kHz) | Niedrige/Mittlere Frequenz (<50 kHz) |

|---|---|---|

| Hauptanwendung | Oberflächenhärtung, Einsatzhärtung, Löten | Durchgehende Erwärmung, Schmieden, Schmelzen |

| Erwärmungstiefe | Flach (Skin-Effekt) | Tief, gleichmäßige Durchdringung |

| Ideal für | Erzeugung einer harten, verschleißfesten Oberfläche | Erwärmung des gesamten Volumens eines Teils |

Bereit für eine präzise, effiziente Wärmebehandlung in Ihrem Labor?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionserwärmungssystemen, die für Oberflächenhärtung, Löten und mehr maßgeschneidert sind. Unsere Lösungen liefern schnelle, lokalisierte Wärme für überlegene Ergebnisse und gesteigerte Produktivität.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Induktionserwärmungstechnologie von KINTEK Ihre spezifischen Laboranforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie ermöglicht ein Vakuum-Heißpressen-Ofen die Herstellung von hochdichten Nb-22,5Cr-5Si-Legierungsblöcken? Erreicht 99 % Dichte

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Ofens bei der Herstellung von Cu-2Ni-7Sn/45-Stahl-Verbundwerkstoffen?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen