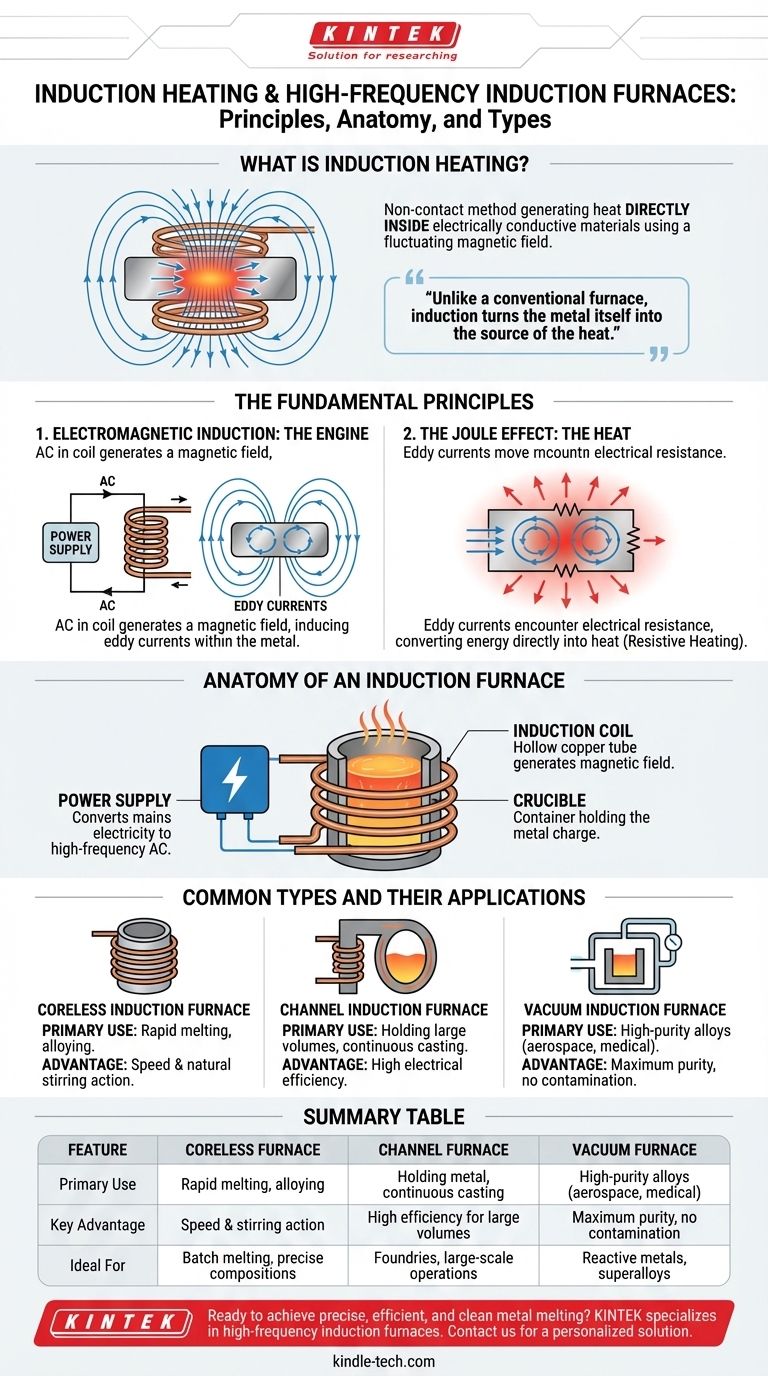

Im Wesentlichen ist die Induktionserwärmung eine hochkontrollierte, berührungslose Methode zum Erhitzen elektrisch leitfähiger Materialien. Sie funktioniert, indem ein starkes, fluktuierendes Magnetfeld verwendet wird, um Wärme direkt im Material selbst zu erzeugen. Ein Hochfrequenz-Induktionsofen ist ein Gerät, das dieses Prinzip anwendet, um Metalle zu schmelzen und präzise Legierungen herzustellen, und bietet dabei eine Geschwindigkeit und Reinheit, die herkömmliche Heizmethoden nicht erreichen können.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass die Induktionserwärmung das Metall selbst zur Wärmequelle macht. Im Gegensatz zu einem herkömmlichen Ofen, der die Außenseite eines Materials erwärmt, erzeugt die Induktion Wärme von innen, was zu einem schnellen, effizienten und sauberen Schmelzen führt.

Die Grundprinzipien der Induktionserwärmung

Um einen Induktionsofen zu verstehen, müssen Sie zunächst die beiden physikalischen Kernprinzipien verstehen, die ihn ermöglichen. Diese Phänomene arbeiten zusammen, um elektrische Energie mit bemerkenswerter Effizienz in thermische Energie umzuwandeln.

Elektromagnetische Induktion: Der Motor

Ein Wechselstrom (AC) wird durch eine Kupferspule geleitet. Dieser Stromfluss erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum um und innerhalb der Spule.

Wenn ein leitfähiges Material, wie ein Stück Metall, in dieses Magnetfeld gebracht wird, induziert das Feld zirkulierende elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Der Joule-Effekt: Die Hitze

Die induzierten Wirbelströme können nicht widerstandslos durch das Metall fließen. Der dem Material innewohnende elektrische Widerstand behindert den Fluss dieser Ströme.

Dieser Widerstand wandelt die elektrische Energie der Wirbelströme direkt in Wärme um. Dieses Phänomen, bekannt als Joule-Effekt oder Widerstandsheizung, führt dazu, dass die Temperatur des Metalls schnell ansteigt und schließlich schmilzt.

Anatomie eines Induktionsofens

Obwohl die Designs variieren, teilen fast alle Induktionsöfen die gleichen grundlegenden Komponenten, die diese physikalischen Prinzipien anwenden.

Die Induktionsspule

Dies ist typischerweise ein hohles Kupferrohr, das zu einer Spule gewickelt ist, die das zu schmelzende Material umgibt. Der Hochfrequenz-Wechselstrom von der Stromversorgung fließt durch diese Spule und erzeugt das notwendige Magnetfeld. Wasser wird oft durch die hohle Spule zirkuliert, um eine Überhitzung zu verhindern.

Der Tiegel

Der Tiegel ist der feuerfest ausgekleidete Behälter, der die Metallcharge aufnimmt. Er wird innerhalb der Induktionsspule platziert, berührt diese jedoch nicht. Je nach Design kann der Tiegel aus leitfähigen oder nicht-leitfähigen Materialien bestehen.

Die Stromversorgung

Diese Einheit wandelt den Netzstrom in die Hochfrequenz-, Hochstrom-Wechselstromleistung um, die zum Betrieb der Induktionsspule erforderlich ist. Die Frequenz ist ein kritischer Parameter, der angepasst werden kann, um die Heiztiefe und den Rühreffekt im geschmolzenen Metall zu steuern.

Gängige Typen und ihre Anwendungen

Nicht alle Induktionsöfen sind gleich. Das spezifische Design wird basierend auf der Anwendung ausgewählt, von kleinen Speziallegierungen bis hin zu großtechnischen Gießereibetrieben.

Kernlose Induktionsöfen

Dies ist das gebräuchlichste Design, bei dem die Spule den Tiegel mit der Metallcharge direkt umgibt. Sie sind äußerst vielseitig und eignen sich hervorragend zum schnellen Schmelzen einer Vielzahl von Metallen. Die verwendeten hohen Frequenzen erzeugen oft eine natürliche Rührwirkung, die zur Sicherstellung einer homogenen Legierung beiträgt.

Kanalöfen (oder Kerntypöfen)

Dieses Design funktioniert eher wie ein Transformator. Eine Primärspule ist um einen Eisenkern gewickelt, und eine Schleife aus geschmolzenem Metall fungiert als Sekundärkreis. Die in diesem "Kanal" erzeugte Wärme zirkuliert in das Hauptbad des Metalls. Diese Öfen sind äußerst effizient, um große Mengen geschmolzenen Metalls bei einer bestimmten Temperatur zu halten.

Vakuum-Induktionsöfen

Für die Herstellung von Metallen und Legierungen höchster Reinheit wird der gesamte Schmelzprozess in einer Vakuumkammer durchgeführt. Dies verhindert, dass das geschmolzene Metall mit Sauerstoff, Stickstoff und anderen Gasen in der Luft reagiert, was für reaktive Metalle oder Hochleistungs-Superlegierungen entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Der Typ des Induktionsofens, den Sie verwenden, hängt vollständig vom gewünschten Ergebnis ab. Die Flexibilität der Technologie ermöglicht es, sie an sehr spezifische metallurgische Anforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf schnellem Schmelzen und Zusammensetzungspräzision liegt: Ein kernloser Hochfrequenzofen bietet die Geschwindigkeit und Rührwirkung, die für die Herstellung exakter Legierungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Metallmengen oder dem Stranggießen liegt: Die hohe elektrische Effizienz eines Kanalofens macht ihn zur idealen Wahl, um die Temperatur über lange Zeiträume aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit für Luft- und Raumfahrt- oder medizinische Legierungen liegt: Ein Vakuum-Induktionsofen ist die einzige Methode, die Schutz vor atmosphärischer Kontamination garantiert.

Das Verständnis dieser Funktionsprinzipien ermöglicht es Ihnen, das präzise Werkzeug zur Erreichung Ihres metallurgischen Ziels auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Kernloser Ofen | Kanalofen | Vakuumofen |

|---|---|---|---|

| Hauptverwendung | Schnelles Schmelzen, Legieren | Metall halten, Stranggießen | Hochreine Legierungen (Luft- und Raumfahrt, Medizin) |

| Hauptvorteil | Geschwindigkeit & Rührwirkung | Hohe Effizienz für große Mengen | Maximale Reinheit, keine Kontamination |

| Ideal für | Chargenschmelzen, präzise Zusammensetzungen | Gießereien, Großbetriebe | Reaktive Metalle, Superlegierungen |

Bereit für präzises, effizientes und sauberes Metallschmelzen? KINTEK ist spezialisiert auf Hochfrequenz-Induktionsöfen für Labore und Produktionsstätten. Ob Sie das schnelle Schmelzen eines kernlosen Ofens, die Halteeffizienz eines Kanalofens oder die ultimative Reinheit eines Vakuumofens benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Ausrüstung für Ihre metallurgischen Ziele. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der spezifische technische Zweck von 40 MPa beim Heißpressen von SiCf/TC17/TB8? Erzielung einer Hohlraumfreien Konsolidierung

- Wie beeinflusst das Druckregelsystem eines Vakuum-Heißpress-Ofens Fest-Fest-Reaktionen von TiAl4822/Ti6Al4V?

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Was sind die Vorteile der Vakuum-Warmpressung für CoCrCuFeNi? Überlegene Festigkeit durch mikrostrukturelle Kontrolle

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?