Im Kern ist das Ionenstrahl-Sputtern eine hochkontrollierte physikalische Gasphasenabscheidungstechnik (PVD), die zur Erzeugung außergewöhnlich dünner und präziser Schichten auf einer Oberfläche verwendet wird. Dabei wird ein fokussierter Ionenstrahl auf ein Targetmaterial gerichtet, wodurch Atome aus dem Target gelöst oder „gesputtert“ werden. Diese ausgestoßenen Atome bewegen sich dann durch ein Vakuum und lagern sich auf einem Substrat ab, wodurch eine dichte, gleichmäßige und hochwertige Beschichtung entsteht.

Der entscheidende Unterschied beim Ionenstrahl-Sputtern ist die Trennung der Ionenquelle vom Targetmaterial. Diese Entkopplung ermöglicht Ingenieuren eine unübertroffene Kontrolle über den Abscheidungsprozess, was zu einer überragenden Filmqualität auf Kosten von Geschwindigkeit und Skalierbarkeit führt.

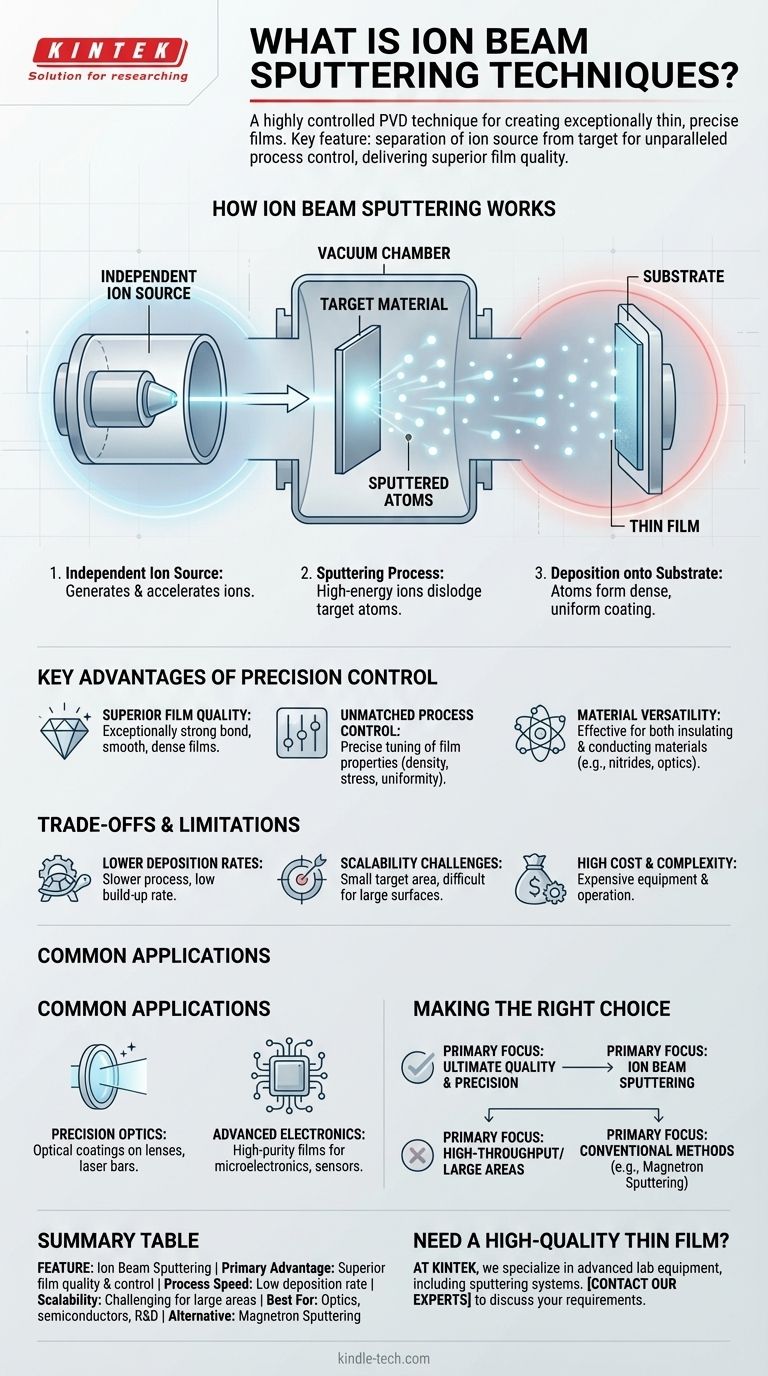

Wie Ionenstrahl-Sputtern funktioniert

Der Prozess dreht sich im Grunde um die Energieübertragung, aber seine Präzision ergibt sich aus der Art und Weise, wie diese Energie erzeugt und geleitet wird. Es ist eine Verfeinerung der allgemeinen Sputterprinzipien.

Die unabhängige Ionenquelle

Im Gegensatz zu anderen Methoden, bei denen das Plasma in der Nähe des Targets erzeugt wird, verwendet das Ionenstrahl-Sputtern eine externe, unabhängige Ionenquelle. Diese Quelle erzeugt und beschleunigt Ionen und erzeugt einen gut definierten, steuerbaren Strahl.

Der Sputterprozess

Dieser fokussierte Ionenstrahl wird in einer Vakuumkammer auf das Targetmaterial gerichtet. Der hochenergetische Aufprall der Ionen überträgt Impuls auf die Targetatome und löst sie von der Oberfläche.

Abscheidung auf dem Substrat

Die gesputterten Atome bewegen sich geradlinig, bis sie auf das Substrat treffen – das zu beschichtende Bauteil. Sie kondensieren auf dieser Oberfläche und bilden allmählich eine dünne Schicht, deren Dicke von wenigen Nanometern bis zu mehreren Mikrometern reichen kann.

Die Hauptvorteile der Präzisionskontrolle

Die Trennung von Ionenquelle und Target ist kein geringfügiges Detail; sie ist die Quelle der Hauptvorteile der Technik und der Grund, warum sie als eine der besten verfügbaren PVD-Methoden gilt.

Überragende Filmqualität

Die Energiebindung der abgeschiedenen Atome ist deutlich höher als bei der Standard-Vakuumbeschichtung, was zu einer außergewöhnlich starken Bindung führt. Die erzeugten Filme sind bekannt für ihre extreme Glätte und Dichte.

Unübertroffene Prozesskontrolle

Da die Ionenquelle unabhängig ist, können Ingenieure Parameter wie Ionenenergie und Strahlstrom präzise steuern. Dies ermöglicht eine Feinabstimmung der Filmeigenschaften, wie Dichte, Spannung und Gleichmäßigkeit, mit einem hohen Grad an Präzision.

Materialvielfalt

Der Prozess ermöglicht das effektive Sputtern sowohl von isolierenden als auch von leitenden Materialien. Diese Flexibilität macht ihn für eine Vielzahl fortschrittlicher Materialanwendungen geeignet, von Nitridschichten bis hin zur Präzisionsoptik.

Verständnis der Kompromisse und Einschränkungen

Keine Technik ist ohne Nachteile. Die Präzision und Qualität des Ionenstrahl-Sputterns gehen in anderen Bereichen mit erheblichen Kosten einher.

Niedrigere Abscheidungsraten

Das Ionenstrahl-Sputtern ist im Allgemeinen ein viel langsamerer Prozess im Vergleich zu Methoden wie dem Magnetron-Sputtern. Die Rate, mit der sich der Film aufbaut, ist gering, wodurch es für die Massenproduktion weniger geeignet ist.

Herausforderungen bei der Skalierbarkeit

Die fokussierte Natur des Ionenstrahls führt zu einem kleinen Target-Bombardierungsbereich. Dies macht es schwierig und ineffizient, Filme gleichmäßiger Dicke über große Oberflächen abzuscheiden.

Hohe Kosten und Komplexität

Die für das Ionenstrahl-Sputtern erforderliche Ausrüstung ist komplex und teuer in der Anschaffung und im Betrieb. Diese hohe Eintrittsbarriere beschränkt ihre Verwendung auf Anwendungen, bei denen ihre einzigartigen Vorteile absolut notwendig sind.

Gängige Anwendungen, bei denen Präzision von größter Bedeutung ist

Die dem Ionenstrahl-Sputtern inhärenten Kompromisse bedeuten, dass es für Anwendungen reserviert ist, bei denen Filmqualität und -kontrolle nicht beeinträchtigt werden können.

Präzisionsoptik

Die Technik wird häufig zur Herstellung optischer Beschichtungen auf Linsen, Laserstäben und anderen Komponenten verwendet, bei denen Gleichmäßigkeit und Filmdichte für die Leistung entscheidend sind.

Fortschrittliche Elektronik

In der Halbleiterproduktion wird das Ionenstrahl-Sputtern verwendet, um die hochreinen, defektfreien Dünnschichten abzuscheiden, die für moderne Mikroelektronik und Sensoren, wie sie in Gyroskopen zu finden sind, erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungstechnik hängt ausschließlich davon ab, das Bedürfnis nach Qualität mit den Einschränkungen von Zeit und Budget in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Filmqualität und Präzisionskontrolle liegt: Das Ionenstrahl-Sputtern ist die überlegene Wahl für anspruchsvolle Anwendungen in Optik, Halbleitern oder Forschung.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung oder der Beschichtung großer Flächen liegt: Eine konventionellere Methode wie das Magnetron-Sputtern ist weitaus praktischer und kostengünstiger.

Letztendlich ist das Ionenstrahl-Sputtern das Werkzeug des Experten, wenn die atomaren Eigenschaften einer Dünnschicht der kritischste Erfolgsfaktor sind.

Zusammenfassungstabelle:

| Merkmal | Ionenstrahl-Sputtern |

|---|---|

| Primärer Vorteil | Überragende Filmqualität und Präzisionskontrolle |

| Prozessgeschwindigkeit | Niedrige Abscheidungsrate |

| Skalierbarkeit | Herausfordernd für große Flächen |

| Am besten geeignet für | Präzisionsoptik, Halbleiter, F&E |

| Alternative für hohe Volumen | Magnetron-Sputtern |

Benötigen Sie eine hochwertige Dünnschicht für eine kritische Anwendung?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborausrüstung, einschließlich Sputtersysteme, bereitzustellen, um die anspruchsvollen Anforderungen von Forschung und hochpräziser Fertigung zu erfüllen. Unsere Expertise kann Ihnen helfen, die richtige PVD-Technologie auszuwählen, um die außergewöhnliche Filmgleichmäßigkeit, Dichte und Kontrolle zu erreichen, die für Ihr Projekt in Optik, Halbleitern oder fortschrittlichen Materialien erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur