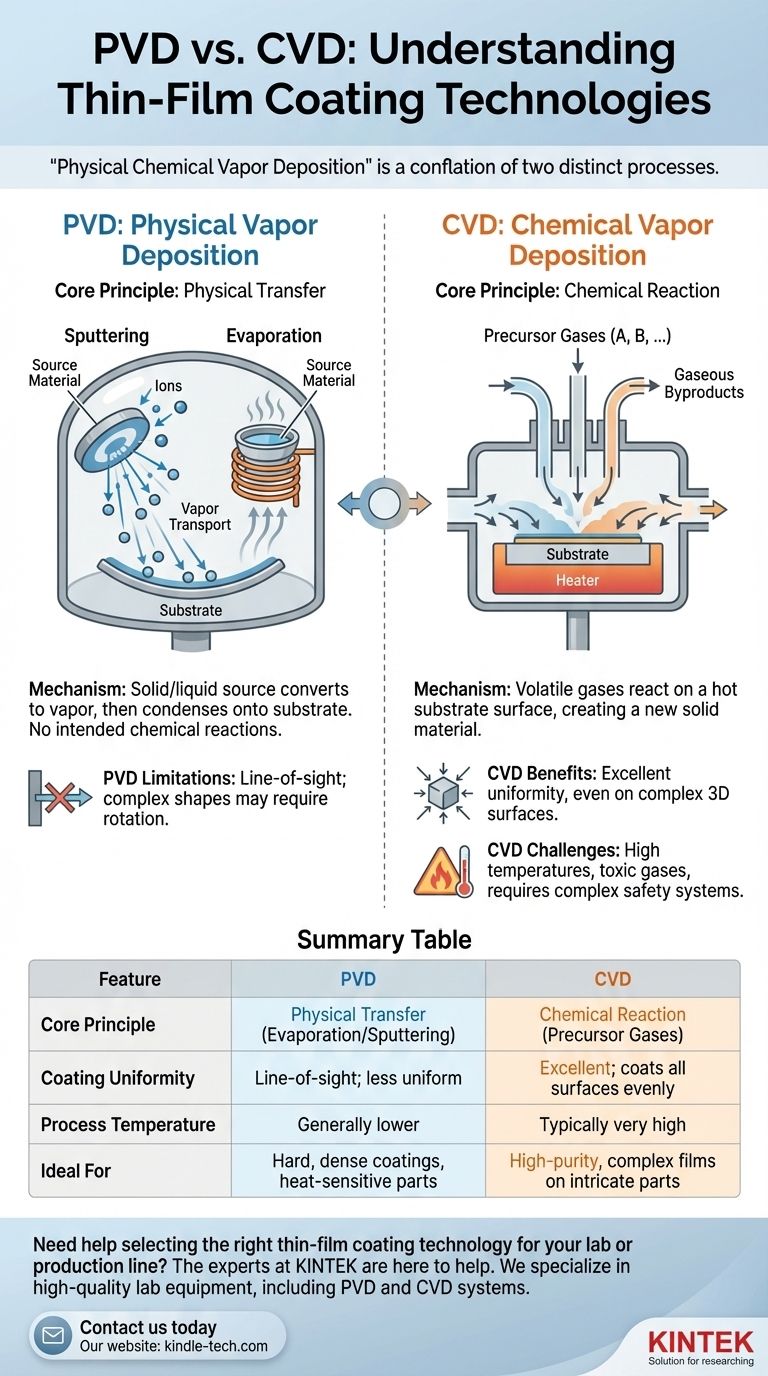

Bemerkenswerterweise ist der Begriff "physikalisch-chemische Gasphasenabscheidung" keine standardisierte Industrieklassifikation. Er scheint eine Vermischung zweier unterschiedlicher und grundlegender Dünnschichtbeschichtungstechnologien zu sein: der Physikalischen Gasphasenabscheidung (PVD) und der Chemischen Gasphasenabscheidung (CVD). PVD verwendet physikalische Prozesse wie Verdampfung oder Sputtern, um ein Material von einer Quelle auf ein Substrat zu übertragen, während CVD chemische Reaktionen zwischen Prekursor-Gasen nutzt, um ein neues Material direkt auf der Oberfläche des Substrats wachsen zu lassen.

Der Kernunterschied ist einfach: PVD bewegt ein Material physisch von einer Quelle zu einem Ziel, während CVD durch eine chemische Reaktion ein völlig neues Material auf der Oberfläche des Ziels erzeugt. Ihre Wahl zwischen beiden hängt vom benötigten Material, der Form des Teils und den Prozessbedingungen ab, denen das Teil standhalten kann.

Verständnis der Physikalischen Gasphasenabscheidung (PVD)

Das Kernprinzip: Ein physikalischer Übergang

Die Physikalische Gasphasenabscheidung ist im Grunde ein Phasenwechselprozess. Ein festes oder flüssiges Ausgangsmaterial wird in eine Gasphase umgewandelt und dann in einer Vakuumumgebung transportiert, wo es auf der Oberfläche des zu beschichtenden Objekts (dem Substrat) wieder zu einem dünnen, festen Film kondensiert.

Es sollen keine chemischen Reaktionen stattfinden. Der abgeschiedene Film hat die gleiche grundlegende chemische Zusammensetzung wie das Ausgangsmaterial.

Wichtige PVD-Methoden

Der Prozess wird dadurch definiert, wie das Ausgangsmaterial verdampft wird. Die beiden primären Methoden sind Sputtern und Verdampfung.

Beim Sputtern wird ein festes Target des Beschichtungsmaterials mit hochenergetischen Ionen beschossen, die Atome physisch von der Oberfläche des Targets abschlagen. Diese ausgestoßenen Atome wandern dann und lagern sich auf dem Substrat ab.

Die Verdampfung nutzt Wärme, um die Temperatur des Ausgangsmaterials in einem Hochvakuum zu erhöhen, bis es siedet oder sublimiert, wodurch ein Dampf entsteht, der dann auf dem kühleren Substrat kondensiert.

Gängige PVD-Anwendungen

PVD wird geschätzt für die Herstellung dichter, harter und haftender Beschichtungen.

Es wird häufig für die Anwendung temperaturbeständiger Beschichtungen auf Luft- und Raumfahrtkomponenten, harter und korrosionsbeständiger Schichten auf Schneidwerkzeugen sowie dünner optischer oder leitfähiger Filme für Halbleiter und Solarmodule verwendet.

Verständnis der Chemischen Gasphasenabscheidung (CVD)

Das Kernprinzip: Eine chemische Reaktion

Die Chemische Gasphasenabscheidung ist ein chemischer Prozess. Anstatt ein Material physisch zu bewegen, führt CVD ein oder mehrere flüchtige Prekursor-Gase in eine Reaktionskammer ein, die das Substrat enthält.

Diese Gase zersetzen sich oder reagieren miteinander auf der heißen Substratoberfläche und hinterlassen einen festen Film eines neuen Materials. Die überschüssigen gasförmigen Nebenprodukte werden aus der Kammer gepumpt.

Wie CVD funktioniert

Das zu beschichtende Teil wird in eine Reaktionskammer gelegt, die oft unter Vakuum steht. Prekursor-Gase werden eingeführt, und Energie (normalerweise Wärme) wird auf das Substrat angewendet.

Diese Energie treibt eine chemische Reaktion auf der Oberfläche an, die den gewünschten Film "wachsen" lässt. Der Prozess wird fortgesetzt, bis der Film die erforderliche Dicke erreicht.

Gängige CVD-Anwendungen

CVD ist unerlässlich für die Herstellung extrem hochreiner und hochleistungsfähiger Filme.

Es ist ein Eckpfeiler der Halbleiterindustrie für die Schaffung der komplexen Schichtstrukturen in Mikrochips. Es wird auch verwendet, um verschleißfeste Beschichtungen auf Werkzeugen herzustellen, Kohlenstoffnanoröhren zu züchten und photovoltaische Materialien für Dünnschichtsolarzellen abzuscheiden.

Verständnis der Kompromisse

PVD-Einschränkungen: Sichtlinie

Die meisten PVD-Prozesse sind "Sichtlinien"-Prozesse, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat wandert.

Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf Teilen mit komplexen Geometrien zu erzielen, wie z. B. solchen mit tiefen Aussparungen oder verdeckten Oberflächen. Teile müssen oft gedreht und neu positioniert werden, um eine gleichmäßige Abdeckung zu gewährleisten.

CVD-Herausforderungen: Hohe Temperaturen und Komplexität

CVD erfordert oft sehr hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen einzuleiten. Dies kann die Arten von Materialien einschränken, die beschichtet werden können, ohne beschädigt zu werden.

Darüber hinaus können die verwendeten Prekursor-Gase hochgiftig, korrosiv oder pyrophor (entzündlich an der Luft) sein, was anspruchsvolle Handhabungs- und Sicherheitssysteme erfordert. Die Referenzen weisen darauf hin, dass CVD oft ein hohes Maß an Bedienergeschick erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Technologie erfordert ein Verständnis Ihrer Material- und geometrischen Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf einer dichten, harten Beschichtung auf einer relativ einfachen Form liegt: PVD ist oft die direktere und kostengünstigere Lösung, bekannt für ihre ausgezeichnete Haftung.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, gleichmäßigen Beschichtung auf einer komplexen 3D-Oberfläche liegt: CVD ist die überlegene Methode, da die gasförmigen Prekursoren alle exponierten Oberflächen erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines Verbundmaterials aus verschiedenen Elementen liegt: CVD ist die natürliche Wahl, da ihre gesamte Grundlage auf der Bildung neuer Materialien durch chemische Reaktionen beruht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats wie Kunststoff liegt: Bestimmte Niedertemperatur-PVD-Prozesse sind oft besser geeignet als die traditionelle Hochtemperatur-CVD.

Letztendlich ist das Verständnis des Kernmechanismus – ein physikalischer Transfer versus eine chemische Reaktion – der Schlüssel zur Auswahl der idealen Technologie für Ihre Anwendung.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernprinzip | Physischer Materialtransfer (Verdampfung/Sputtern) | Chemische Reaktion von Prekursor-Gasen auf dem Substrat |

| Beschichtungsgleichmäßigkeit | Sichtlinie; weniger gleichmäßig bei komplexen Formen | Ausgezeichnet; Gase beschichten alle exponierten Oberflächen gleichmäßig |

| Prozesstemperatur | Generell niedriger | Typischerweise sehr hoch |

| Ideal für | Harte, dichte Beschichtungen auf einfacheren Formen; wärmeempfindliche Substrate | Hochreine, komplexe Verbundfilme auf komplizierten Teilen |

Benötigen Sie Hilfe bei der Auswahl der richtigen Dünnschichtbeschichtungstechnologie für Ihr Labor oder Ihre Produktionslinie? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich PVD- und CVD-Systemen, die auf Ihre spezifischen Anwendungsanforderungen zugeschnitten sind.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen Ihren Beschichtungsprozess verbessern, die Materialleistung steigern und Ihre Forschung oder Fertigung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat