Im Wesentlichen ist das Plasmalichtbogenschmelzen (PAM) ein hochspezialisiertes Verfahren, das einen Strahl aus ionisiertem Gas – ein Plasma – verwendet, um Metalle zu schmelzen und zu raffinieren. Im Gegensatz zum konventionellen Schmelzen, das ein Material lediglich verflüssigt, ist PAM eine Ultrahochtemperatur-Ofentechnologie, die darauf ausgelegt ist, außergewöhnlich saubere und hochwertige Barren aus reaktiven und hochleistungsfähigen Metallen wie Titan und Superlegierungen herzustellen.

Plasmalichtbogenschmelzen ist nicht nur ein Schmelzprozess; es ist ein Reinigungsprozess. Sein primärer Wert liegt in seiner Fähigkeit, Verunreinigungen zu entfernen und eine präzise metallurgische Kontrolle zu erreichen, was es für kritische Anwendungen in der Luft- und Raumfahrt, Medizin und Verteidigungsindustrie unverzichtbar macht.

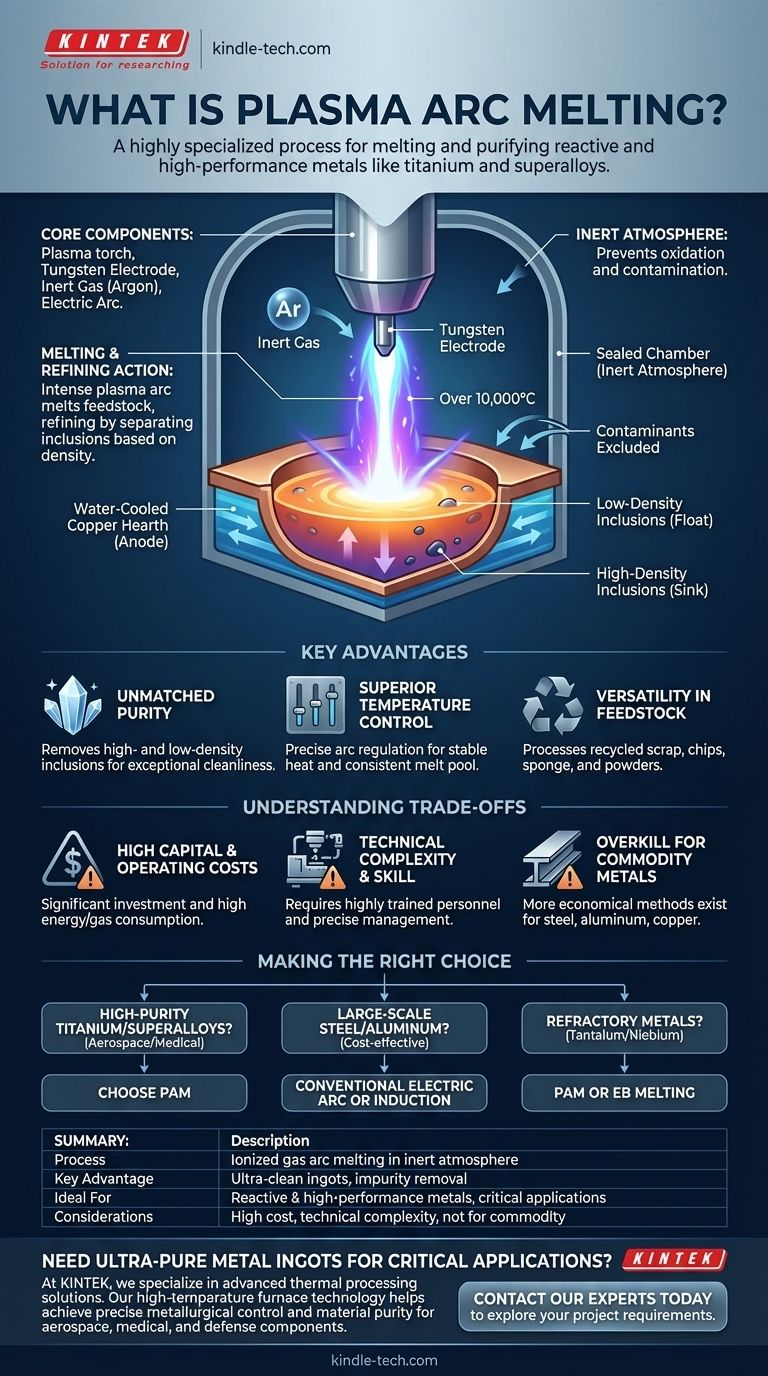

Wie Plasmalichtbogenschmelzen funktioniert

Um den PAM-Prozess zu verstehen, muss man sich ansehen, wie er einen kontrollierten Plasma-Lichtbogen in einer inerten Umgebung erzeugt und nutzt, um Ergebnisse zu erzielen, die andere Methoden nicht erreichen können.

Die Kernkomponenten

Ein Plasmalichtbogenofen besteht aus einer oder mehreren Plasmabrennern, die als Wärmequelle dienen. Ein Brenner verwendet eine Wolframelektrode (Kathode), durch die ein inertes Gas, typischerweise Argon, geleitet wird. Ein leistungsstarker elektrischer Lichtbogen ionisiert dieses Gas und wandelt es in einen überhitzten Plasmastrahl um.

Die Schmelz- und Raffinationswirkung

Das zu schmelzende Material wird in einen wassergekühlten Kupferherd oder Tiegel gelegt, der als Anode dient. Der Plasmalichtbogen wird auf das Material gerichtet, wobei die Temperaturen im Kern des Lichtbogens über 10.000 °C erreichen. Diese intensive, fokussierte Energie schmilzt das Ausgangsmaterial schnell.

Während das Metall zu einem Schmelzbad verflüssigt wird, beginnt der Prozess seine Raffinationsarbeit. Leichtere Verunreinigungen, bekannt als Einschlüsse geringer Dichte, schwimmen an die Oberfläche und können konsolidiert werden, während schwerere Einschlüsse hoher Dichte absinken und am Boden des erstarrten Barrens eingeschlossen werden.

Die Bedeutung der inerten Atmosphäre

Der gesamte Prozess wird in einer versiegelten Kammer durchgeführt, die mit einem inerten Gas gefüllt ist. Diese kontrollierte Atmosphäre ist entscheidend, da sie verhindert, dass das hochreaktive geschmolzene Metall durch Sauerstoff und Stickstoff aus der Luft kontaminiert wird, was seine Eigenschaften beeinträchtigen würde.

Hauptvorteile des PAM-Verfahrens

Ingenieure und Metallurgen wählen PAM, wenn die endgültige Qualität des Materials nicht verhandelbar ist. Seine Vorteile konzentrieren sich auf Reinheit und Kontrolle.

Unübertroffene Reinheit und Sauberkeit

Durch die effektive Entfernung von Einschlüssen hoher und geringer Dichte erzeugt PAM einen Metallbarren mit außergewöhnlicher Sauberkeit. Dies ist entscheidend für Materialien wie Titanlegierungen, bei denen selbst mikroskopische Verunreinigungen zu vorzeitigem Ermüdungsversagen in einer Turbinenschaufel eines Düsentriebwerks oder einem medizinischen Implantat führen können.

Überlegene Temperatur- und Prozesskontrolle

Die Energieabgabe des Plasmabrenners kann präzise reguliert werden, unabhängig vom Betriebsdruck im Ofen. Dies bietet eine sehr stabile und kontrollierbare Wärmequelle, die ein konsistentes Schmelzbad und ein vorhersagbares, gleichmäßiges Endprodukt ermöglicht.

Vielseitigkeit bei Ausgangsmaterialien

PAM-Öfen sind flexibel und können eine breite Palette von Rohmaterialformen verarbeiten. Dies umfasst alles von recyceltem Schrott und bearbeiteten Spänen bis hin zu rohem Metallschwamm und Pulvern, was eine effiziente Nutzung der Ressourcen ermöglicht.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Plasmalichtbogenschmelzen keine Universallösung. Seine spezialisierte Natur bringt erhebliche Überlegungen mit sich.

Hohe Kapital- und Betriebskosten

PAM-Öfen sind komplexe, präzisionsgefertigte Systeme, die eine erhebliche Kapitalinvestition darstellen. Sie haben auch hohe Betriebskosten aufgrund ihres Verbrauchs an elektrischer Energie und großer Mengen an Inertgas.

Technische Komplexität und Qualifikationsanforderungen

Der Betrieb eines PAM-Ofens ist keine einfache Aufgabe. Er erfordert hochqualifiziertes Personal, das das empfindliche Gleichgewicht zwischen Lichtbogenleistung, Gasfluss, Abkühlgeschwindigkeiten und Schmelzfortschritt steuern kann, um ein erfolgreiches Ergebnis zu gewährleisten.

Für Massenmetalle ist es übertrieben

Für Standardkohlenstoffstahl, Aluminium oder Kupfer sind viel billigere und volumenstärkere Methoden wie Induktionsöfen oder Lichtbogenöfen weitaus wirtschaftlicher. PAM ist für hochwertige Materialien reserviert, bei denen seine Raffinationsvorteile die Kosten rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Schmelztechnologie hängt vollständig von Ihrem Material und Ihren Leistungsanforderungen ab. PAM ist ein Werkzeug, um die höchsten Standards der metallurgischen Reinheit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinem Titan oder Superlegierungen für die Luft- und Raumfahrt oder den medizinischen Bereich liegt: PAM ist der Industriestandard und bietet unübertroffene Sauberkeit und Eigenschaftskontrolle.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kostengünstigen Produktion von Stahl oder Aluminium liegt: Konventionelle Lichtbogen- oder Induktionsöfen sind die geeignete, wirtschaftliche Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Refraktärmetallen wie Tantal oder Niob liegt: PAM ist ein führender Kandidat und konkurriert mit dem Elektronenstrahlschmelzen (EB), das im Hochvakuum arbeitet.

Letztendlich befähigt Sie das Verständnis der Fähigkeiten des Plasmalichtbogenschmelzens, Materialien zu schaffen, die die anspruchsvollsten Spezifikationen mit kompromissloser Qualität erfüllen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Verfahren | Verwendet einen ionisierten Gas-(Plasma-)Lichtbogen zum Schmelzen und Raffinieren von Metallen in einer inerten Atmosphäre. |

| Hauptvorteil | Erzeugt ultrareine Barren durch Entfernen von Einschlüssen hoher und geringer Dichte. |

| Ideal für | Reaktive & Hochleistungsmetalle (Titan, Superlegierungen), Luft- und Raumfahrt, medizinische Implantate. |

| Überlegungen | Hohe Kapital-/Betriebskosten, technische Komplexität, nicht für Massenmetalle. |

Müssen Sie ultrareine Metallbarren für kritische Anwendungen herstellen?

Bei KINTEK sind wir auf fortschrittliche thermische Verarbeitungslösungen für anspruchsvolle Labor- und F&E-Umgebungen spezialisiert. Unsere Expertise in der Hochtemperaturofentechnologie kann Ihnen helfen, die präzise metallurgische Kontrolle und Materialreinheit zu erreichen, die für Luft- und Raumfahrt-, Medizin- und Verteidigungskomponenten erforderlich sind.

Lassen Sie uns besprechen, wie unsere Spezialausrüstung Ihre spezifischen Materialherausforderungen meistern kann. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Welche Schmelzverfahren gibt es? Ein Leitfaden zur Auswahl des richtigen Industrieofens

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor