Im Kern ist die Sputtertechnik ein hochkontrolliertes Verfahren zur Abscheidung außergewöhnlich dünner Materialschichten auf einer Oberfläche. Dieses Verfahren wird branchenübergreifend eingesetzt, um die Eigenschaften eines Produkts zu verbessern oder zu verändern. Zu den gängigen Anwendungen gehören Antireflexionsbeschichtungen auf optischen Linsen, Schutzschichten auf Autoteilen, leitfähige Filme in Unterhaltungselektronik und biokompatible Beschichtungen auf medizinischen Implantaten.

Beim Sputtern geht es nicht nur darum, eine Oberfläche zu beschichten; es geht darum, diese Oberfläche auf atomarer Ebene zu gestalten. Sein Hauptwert liegt in der Fähigkeit, eine breite Palette von Materialien mit überlegener Haftung, Reinheit und Gleichmäßigkeit abzuscheiden, was es zu einem unverzichtbaren Werkzeug für Hochleistungs- und Präzisionsfertigung macht.

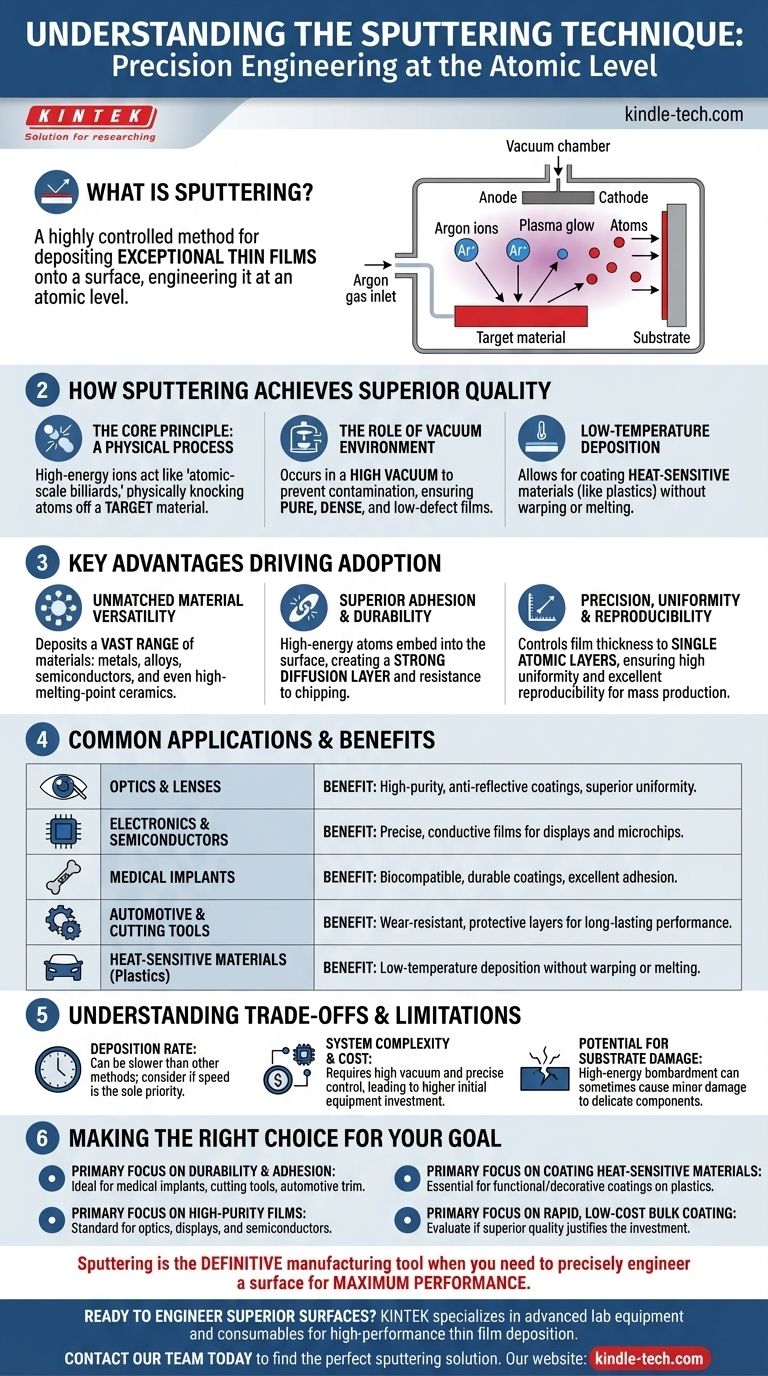

Wie Sputtern eine überlegene Schichtqualität erreicht

Um die Anwendungen des Sputterns zu verstehen, muss man zunächst den physikalischen Prozess verstehen, der ihm diese einzigartigen Vorteile verleiht. Es unterscheidet sich grundlegend vom einfachen Streichen oder Tauchen.

Das Grundprinzip: Ein physikalischer Prozess

Sputtern ist ein physikalisches Gasphasenabscheidungsverfahren (PVD). Stellen Sie sich ein Hochenergieteilchen, typischerweise ein Ion, wie einen Spielball bei einem Billardspiel im Atommaßstab vor.

Dieses Teilchen wird in einer Vakuumkammer beschleunigt und trifft auf einen Block des gewünschten Beschichtungsmaterials, der als Target (Zielscheibe) bezeichnet wird. Der Aufprall stößt Atome physisch von der Oberfläche des Targets ab und „sputtert“ sie mit erheblicher kinetischer Energie weg.

Diese ausgestoßenen Atome bewegen sich dann durch das Vakuum und lagern sich auf der zu beschichtenden Komponente, dem sogenannten Substrat, ab und bilden einen dünnen, dichten und gleichmäßigen Film.

Die Rolle der Vakuumumgebung

Der gesamte Prozess findet in einem Hochvakuum statt, um zu verhindern, dass die gesputterten Atome mit Luft oder anderen Verunreinigungen kollidieren.

Dies stellt sicher, dass der resultierende Film außergewöhnlich rein und dicht ist, mit weitaus weniger Defekten oder Pinholes im Vergleich zu anderen Methoden. Diese Reinheit ist entscheidend für Anwendungen in der Optik und Halbleitertechnik.

Abscheidung bei niedriger Temperatur auf empfindlichen Materialien

Obwohl die gesputterten Atome selbst eine hohe Energie aufweisen, erhitzt der Gesamtprozess das Substrat nicht wesentlich.

Dies ist ein wesentlicher Vorteil, da es die Beschichtung von wärmeempfindlichen Materialien wie Kunststoffen und anderen Polymeren ermöglicht, ohne dass diese sich verziehen oder schmelzen.

Die wichtigsten Vorteile, die die Einführung fördern

Die spezifischen Eigenschaften des Sputterprozesses machen ihn zur bevorzugten Wahl für so viele anspruchsvolle Anwendungen.

Unübertroffene Materialvielfalt

Praktisch jede Substanz kann als Targetmaterial verwendet werden. Dazu gehören Metalle, Legierungen, Halbleiter und sogar isolierende Keramiken oder Verbindungen mit extrem hohen Schmelzpunkten, die sich mit hitzebasierten Verdampfungsverfahren nur schwer oder gar nicht abscheiden lassen.

Überlegene Haftung und Haltbarkeit

Da die gesputterten Atome mit hoher kinetischer Energie auf dem Substrat ankommen, dringen sie leicht in die Oberfläche ein. Dies erzeugt eine starke Diffusionsschicht und eine außergewöhnliche Haftung zwischen der Schicht und dem Substrat, was zu einer weitaus haltbareren Beschichtung führt, die widerstandsfähiger gegen Absplitterungen oder Abblättern ist.

Präzision, Gleichmäßigkeit und Reproduzierbarkeit

Die Dicke der gesputterten Schicht kann mit extremer Präzision gesteuert werden, oft bis auf die Ebene einzelner Atomschichten. Dies wird typischerweise durch Anpassung des elektrischen Stroms und der Abscheidungszeit geregelt.

Diese Kontrolle ermöglicht hochgradig gleichmäßige Schichten über große Flächen und macht den Prozess außergewöhnlich reproduzierbar, was für die Massenproduktion in Branchen wie der Elektronik- und Automobilindustrie unerlässlich ist.

Verständnis der Kompromisse und Einschränkungen

Keine Technik ist für jedes Szenario perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie sich der potenziellen Nachteile des Sputterns bewusst sein.

Abscheidungsrate

Im Allgemeinen kann das Sputtern ein langsamerer Abscheidungsprozess sein als andere Methoden wie die thermische Verdampfung. Für Anwendungen, bei denen nur die Geschwindigkeit Priorität hat und die Schichtqualität zweitrangig ist, ist es möglicherweise nicht die effizienteste Wahl.

Systemkomplexität und Kosten

Sputtersysteme erfordern ein Hochvakuum, leistungsstarke Elektronik und eine präzise gesteuerte Gaszufuhr. Dies führt zu höheren anfänglichen Investitionskosten für die Ausrüstung als bei einfacheren Beschichtungsverfahren.

Potenzial für Substratschäden

Die gleiche Hochenergie-Teilchenbombardierung, die eine gute Haftung gewährleistet, kann bei einigen empfindlichen Anwendungen zu geringfügigen strukturellen Schäden am Substratmaterial führen. Dies ist ein entscheidender Faktor bei der Entwicklung von Prozessen für empfindliche elektronische Komponenten.

Die richtige Wahl für Ihr Ziel treffen

Sputtern wird dann gewählt, wenn die Leistung und Qualität der Endschicht von größter Bedeutung sind. Nutzen Sie die folgende Anleitung, um festzustellen, ob es mit Ihrem Ziel übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Haftung liegt: Sputtern ist die ideale Wahl für die Herstellung harter, verschleißfester oder biokompatibler Beschichtungen für Gegenstände wie medizinische Implantate, Schneidwerkzeuge und Automobilverkleidungen.

- Wenn Ihr Hauptaugenmerk auf hochreinen optischen oder elektronischen Schichten liegt: Die Kontrolle, Reinheit und Gleichmäßigkeit des Sputterns machen es zum Standard für Antireflexionsbeschichtungen, optische Filter und leitfähige Schichten in Displays und Halbleitern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Die Niedertemperatur-Natur des Sputterns ist unerlässlich für das Aufbringen funktionaler oder dekorativer Beschichtungen auf Kunststoffe, die in Konsumgütern, Autoscheinwerfern usw. verwendet werden.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Massenbeschichtung liegt: Sie sollten prüfen, ob die überlegene Qualität einer gesputterten Schicht die potenziell langsamere Abscheidungsrate und die höheren Ausrüstungskosten im Vergleich zu anderen Methoden rechtfertigt.

Letztendlich ist Sputtern das maßgebliche Fertigungswerkzeug, wenn Sie eine Oberfläche für maximale Leistung präzise gestalten müssen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil des Sputterns |

|---|---|

| Optik & Linsen | Hochreine, reflexionsarme Beschichtungen mit überlegener Gleichmäßigkeit |

| Elektronik & Halbleiter | Präzise, leitfähige Schichten für Displays und Mikrochips |

| Medizinische Implantate | Biokompatible, langlebige Beschichtungen mit ausgezeichneter Haftung |

| Automobil & Schneidwerkzeuge | Verschleißfeste Schutzschichten für langanhaltende Leistung |

| Wärmeempfindliche Materialien (z. B. Kunststoffe) | Niedertemperaturabscheidung ohne Verziehen oder Schmelzen |

Bereit, überlegene Oberflächen mit Präzisionssputtern zu gestalten?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Hochleistungs-Dünnschichtabscheidung spezialisiert. Ob Sie langlebige Beschichtungen für medizinische Geräte, hochreine optische Filme oder leitfähige Schichten für die Elektronik der nächsten Generation entwickeln – unsere Sputterlösungen liefern die Haftung, Gleichmäßigkeit und Materialvielfalt, die Ihre Projekte erfordern.

Lassen Sie uns besprechen, wie unser Fachwissen Ihren Herstellungsprozess verbessern kann. Kontaktieren Sie unser Team noch heute, um die perfekte Sputterlösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur