Der grundlegende Unterschied zwischen CVD und PVD liegt in der Art des Abscheidungsprozesses. Die physikalische Gasphasenabscheidung (PVD) ist ein physikalischer Prozess, der eine Sichtlinien-Technik verwendet, um einen dünnen Film aus einem verdampften Ausgangsmaterial auf einem Substrat abzuscheiden. Im Gegensatz dazu verwendet die chemische Gasphasenabscheidung (CVD) eine chemische Reaktion zwischen Vorläufergasen in einer Kammer, um einen festen Film auf der Oberfläche des Substrats wachsen zu lassen.

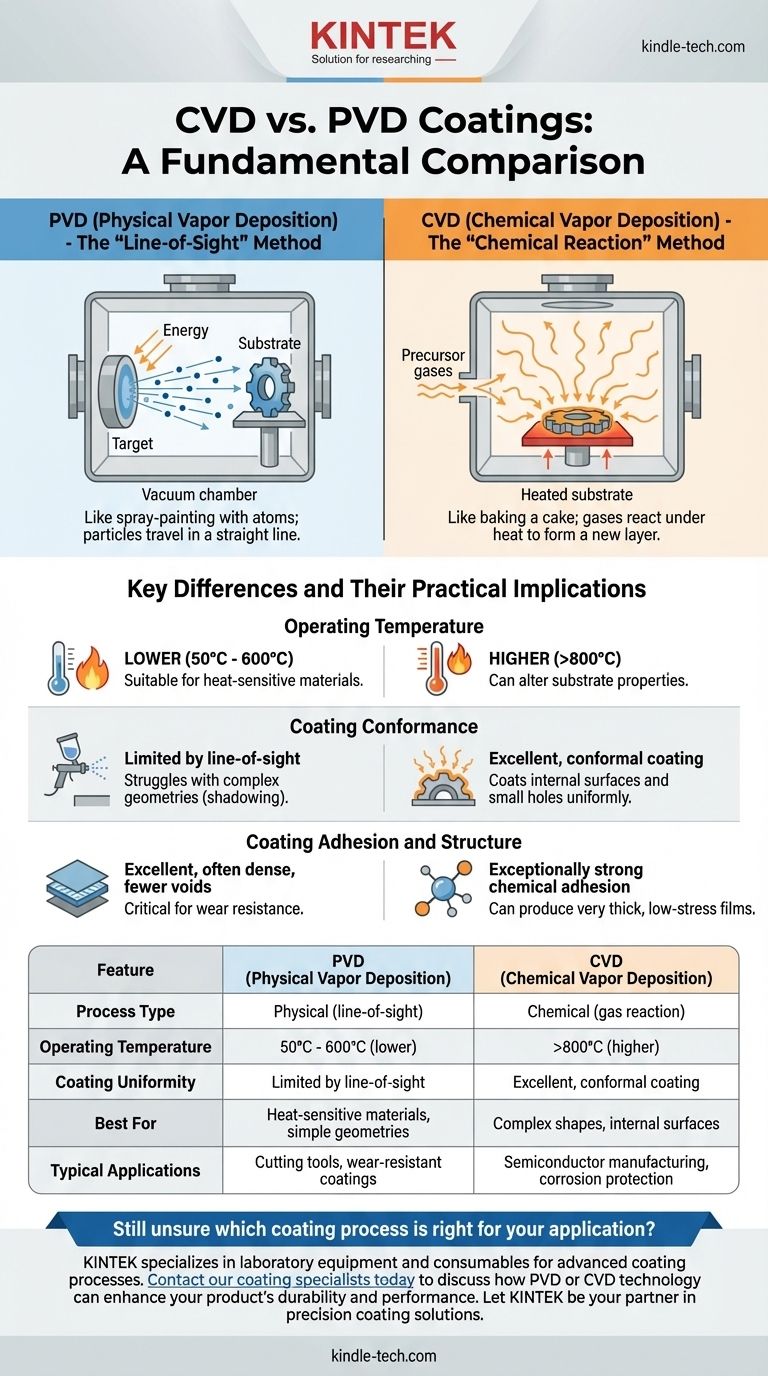

Die Kernunterscheidung ist einfach: PVD ist wie das Sprühlackieren mit Atomen, bei dem Partikel in einer geraden Linie reisen, um eine Oberfläche zu beschichten. CVD ähnelt eher dem Backen eines Kuchens, bei dem Zutaten (Gase) unter Hitze reagieren, um eine neue, feste Schicht zu bilden, die auf dem Substrat wächst.

Die Kernmechanismen: Physikalisch vs. Chemisch

Um zu verstehen, welche Beschichtung Sie wählen sollen, müssen Sie zuerst verstehen, wie sich ihre grundlegenden Prozesse unterscheiden. Diese Mechanismen bestimmen alles, von der Betriebstemperatur bis zu den endgültigen Eigenschaften der Beschichtung.

Wie PVD funktioniert: Die „Sichtlinien“-Methode

PVD ist ein physikalischer Prozess. Er beginnt mit einem festen oder flüssigen Ausgangsmaterial – dem Beschichtungs-„Target“ – in einer Vakuumkammer.

Auf dieses Target wird Energie aufgebracht, wodurch es zu Atomen oder Molekülen verdampft. Diese verdampften Partikel reisen dann in einer geraden Linie durch das Vakuum und lagern sich auf dem Substrat ab, wodurch die Beschichtung Schicht für Schicht aufgebaut wird.

Diese „Sichtlinien“-Natur bedeutet, dass die Beschichtung nur auf Oberflächen aufgetragen wird, die direkt der Dampfquelle ausgesetzt sind.

Wie CVD funktioniert: Die „Chemische Reaktion“-Methode

CVD ist ein chemischer Prozess. Er beinhaltet die Einführung spezifischer Vorläufergase in eine Reaktionskammer, die das erhitzte Substrat enthält.

Die hohe Temperatur des Substrats liefert die Energie, die erforderlich ist, um eine chemische Reaktion zwischen den Gasen auszulösen.

Diese Reaktion führt dazu, dass sich ein fester Stoff bildet und auf dem Substrat abscheidet, wodurch eine dichte und gleichmäßige Beschichtung entsteht. Da die Gase die gesamte Kammer füllen, wächst die Beschichtung gleichzeitig auf allen freiliegenden Oberflächen.

Wesentliche Unterschiede und ihre praktischen Auswirkungen

Der Unterschied zwischen einem physikalischen und einem chemischen Prozess ist nicht nur akademisch. Er hat direkte Auswirkungen auf Ihr Material, die Geometrie Ihres Teils und die Leistung der endgültigen Beschichtung.

Betriebstemperatur

CVD erfordert typischerweise sehr hohe Temperaturen (oft über 800 °C), um die notwendigen chemischen Reaktionen anzutreiben. Dies kann die Eigenschaften wärmeempfindlicher Substrate wie bestimmter Stähle oder Kunststoffe verändern.

PVD ist ein Prozess bei niedrigerer Temperatur, der typischerweise zwischen 50 °C und 600 °C durchgeführt wird. Dies macht es für eine viel breitere Palette von Substratmaterialien geeignet, die der Hitze von CVD nicht standhalten können.

Beschichtungskonformität

Die gasförmige Natur von CVD ermöglicht die Erzeugung einer hochkonformen Beschichtung. Die Gase können in kleine Löcher und komplexe innere Geometrien eindringen und so auch bei den kompliziertesten Teilen eine vollständig gleichmäßige Schicht gewährleisten.

Die Sichtlinienabscheidung von PVD bedeutet, dass es sich hervorragend zum Beschichten von flachen oder äußeren Oberflächen eignet, aber Schwierigkeiten mit komplexen Geometrien hat. Bereiche, die nicht direkt im Weg der Dampfquelle liegen, erhalten wenig bis keine Beschichtung, ein Effekt, der als „Abschattung“ bekannt ist.

Haftung und Struktur der Beschichtung

CVD-Beschichtungen wachsen durch chemische Bindungen direkt auf dem Substrat, was oft zu einer außergewöhnlich starken Haftung führt. Der Prozess kann sehr dicke, spannungsarme Filme erzeugen.

PVD-Beschichtungen weisen ebenfalls eine ausgezeichnete Haftung auf, aber die Bindung ist hauptsächlich mechanisch und metallurgisch. PVD-Filme sind oft sehr dicht, mit weniger Hohlräumen oder Unvollkommenheiten im Vergleich zu einigen CVD-Prozessen, was für die Verschleißfestigkeit entscheidend ist.

Abwägungen und Einschränkungen verstehen

Keine der Technologien ist universell überlegen. Ihre Wahl hängt vollständig davon ab, die Vorteile gegen die inhärenten Einschränkungen jedes Prozesses abzuwägen.

Die Substratverträglichkeit ist entscheidend

Die hohe Hitze des CVD-Prozesses ist seine Haupteinschränkung. Sie können Materialien wie Aluminium, Titanlegierungen oder gehärtete Werkzeugstähle nicht beschichten, ohne deren mechanische Eigenschaften grundlegend zu verändern. PVD ist die Standardwahl für hitzeempfindliche Materialien.

Die Geometrie bestimmt die Methode

Wenn Sie die Innenflächen eines komplexen Teils beschichten müssen, ist CVD oft die einzig gangbare Option. Für Außenflächen oder einfache Geometrien, bei denen die Sichtlinienabscheidung ausreichend ist, ist PVD eine äußerst effektive und vielseitige Wahl.

Kosten und Komplexität

Beides sind industrielle Prozesse, aber CVD kann komplexere Anlagen und den Umgang mit potenziell gefährlichen Vorläufergasen beinhalten. Die Wahl der spezifischen PVD- oder CVD-Technik kann auch Kosten und Zykluszeit erheblich beeinflussen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von Ihrem Substratmaterial und der Hauptfunktion der Beschichtung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen oder Innenflächen liegt: CVD ist aufgrund seines Nicht-Sichtlinien-, Gasprozesses fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien (wie Kunststoffe, Aluminium oder gehärteter Stahl) liegt: PVD ist die notwendige Wahl, da seine niedrigeren Betriebstemperaturen das Substrat nicht beschädigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine sehr dichte, harte und dünne verschleißfeste Beschichtung auf einem Schneidwerkzeug zu erzielen: PVD ist aufgrund seiner hervorragenden Oberfläche und Zähigkeit ein gängiger Industriestandard für diese Anwendung.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine sehr dicke, reine und korrosionsbeständige Schicht zu erzeugen: CVD kann oft dickere Schichten aufbauen als PVD und ist ein Standard für Anwendungen wie die Halbleiterfertigung.

Indem Sie den Kernprozess – physikalisch versus chemisch – verstehen, können Sie zuversichtlich die Technologie auswählen, die Ihren Material-, Geometrie- und Leistungszielen entspricht.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Sichtlinie) | Chemisch (Gasreaktion) |

| Betriebstemperatur | 50°C - 600°C (niedriger) | >800°C (höher) |

| Beschichtungsgleichmäßigkeit | Durch Sichtlinie begrenzt | Ausgezeichnet, konforme Beschichtung |

| Am besten geeignet für | Wärmeempfindliche Materialien, einfache Geometrien | Komplexe Formen, Innenflächen |

| Typische Anwendungen | Schneidwerkzeuge, verschleißfeste Beschichtungen | Halbleiterfertigung, Korrosionsschutz |

Sie sind sich immer noch nicht sicher, welcher Beschichtungsprozess der richtige für Ihre Anwendung ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsprozesse. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung basierend auf Ihrem Substratmaterial, Ihrer Teilegeometrie und Ihren Leistungsanforderungen.

Kontaktieren Sie noch heute unsere Beschichtungsspezialisten, um zu besprechen, wie PVD- oder CVD-Technologie die Haltbarkeit und Leistung Ihres Produkts verbessern kann. Lassen Sie KINTEK Ihr Partner für präzise Beschichtungslösungen sein.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens