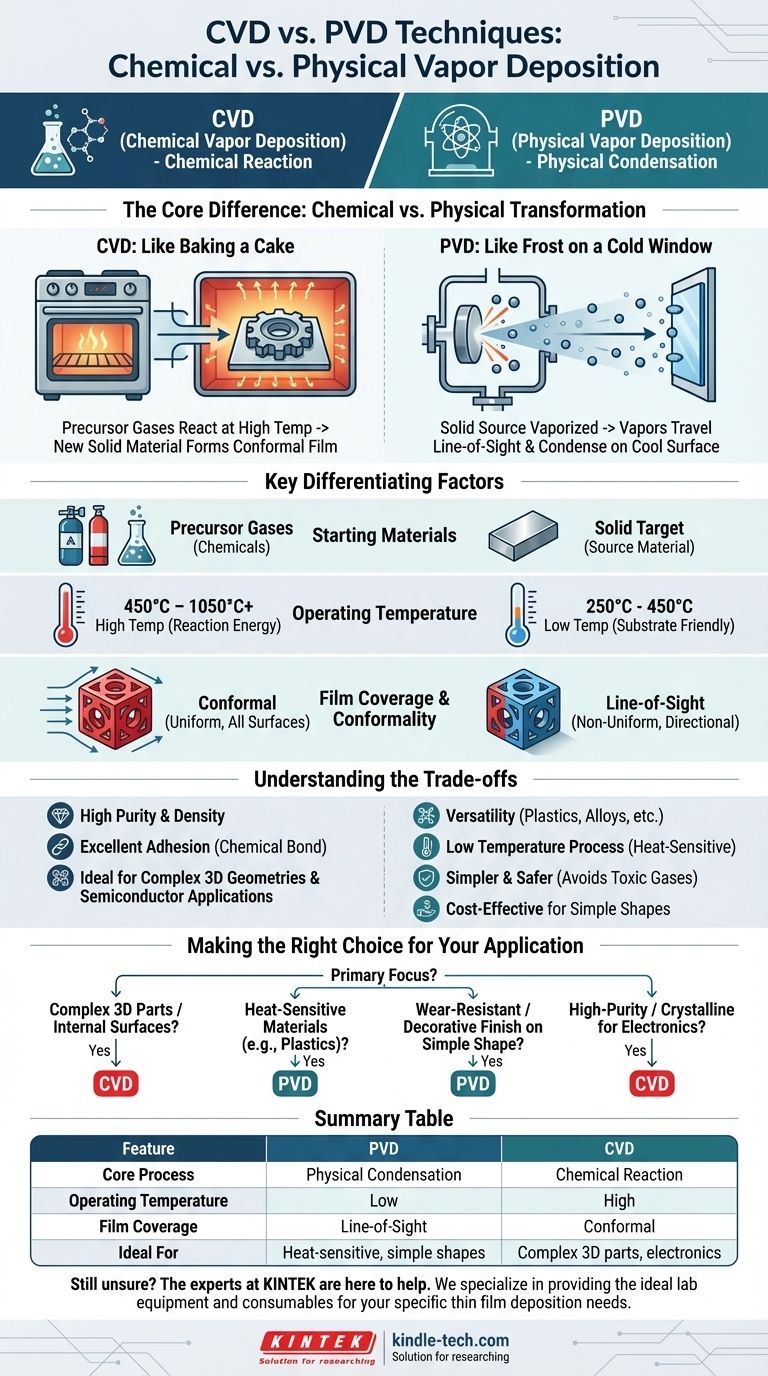

Im Kern besteht der Unterschied zwischen chemischer Gasphasenabscheidung (CVD) und physikalischer Gasphasenabscheidung (PVD) in einer chemischen gegenüber einer physikalischen Umwandlung. CVD verwendet chemische Reaktionen zwischen Prekursor-Gasen, um einen Film auf einer Oberfläche zu erzeugen, während PVD eine feste oder flüssige Quelle physikalisch in einen Dampf umwandelt, der dann auf dieser Oberfläche kondensiert.

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welche Methode universell "besser" ist, sondern davon, welcher grundlegende Prozess – physikalische Kondensation oder chemische Reaktion – Ihren spezifischen Material-, Geometrie- und Leistungsanforderungen entspricht. Das Verständnis dieses Unterschieds ist der Schlüssel zur Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Der grundlegende Prozess: Physikalisch vs. Chemisch

Um den Unterschied wirklich zu verstehen, ist es hilfreich, sich vorzustellen, wie jeder Prozess einen Dünnfilm aufbaut. Sie basieren auf völlig unterschiedlichen Prinzipien.

PVD: Ein physikalischer Kondensationsprozess

Stellen Sie sich PVD vor, ähnlich der Bildung von Reif an einem kalten Fenster. Wasserdampf in der Luft (ein Gas) ändert physikalisch seinen Zustand, um eine feste Eisschicht auf dem Glas zu bilden, ohne eine chemische Reaktion mit dem Glas selbst einzugehen.

Bei PVD wird ein festes Ausgangsmaterial, bekannt als Target, in einer Vakuumkammer verdampft. Dies wird durch physikalische Mittel wie hochenergetischen Ionenbeschuss (Sputtern) oder durch Erhitzen bis zur Verdampfung (Verdampfung) erreicht. Diese verdampften Atome bewegen sich dann geradlinig und kondensieren auf dem kühleren Substrat, wodurch ein Dünnfilm entsteht.

CVD: Ein chemischer Reaktionsprozess

CVD ist eher vergleichbar mit dem Backen eines Kuchens. Sie mischen gasförmige Zutaten (Prekursor-Gase) in einem heißen Ofen (einer Reaktionskammer). Die Hitze treibt eine chemische Reaktion zwischen den Gasen an, wodurch ein neues, festes Material (der "Kuchen") entsteht und sich auf der Oberfläche der "Pfanne" (dem Substrat) ablagert.

Der resultierende Film ist ein völlig neues Material, das durch die Reaktion entstanden ist, nicht nur eine kondensierte Version des Ausgangsmaterials. Der Film ist chemisch mit dem Substrat verbunden, wodurch eine sehr starke und dauerhafte Beschichtung entsteht.

Erläuterung der wichtigsten Unterscheidungsmerkmale

Der grundlegende Unterschied zwischen einem physikalischen und einem chemischen Prozess führt zu mehreren kritischen Unterscheidungen in ihrer Anwendung und ihren Ergebnissen.

Ausgangsmaterialien

Bei PVD ist das Ausgangsmaterial typischerweise ein festes Target des genauen Materials, das Sie abscheiden möchten.

Bei CVD ist die Quelle eine Kombination aus einem oder mehreren Prekursor-Gasen, die die chemischen Elemente enthalten, die reagieren, um den endgültigen Film zu bilden.

Betriebstemperatur

CVD ist ein Hochtemperaturprozess, der oft zwischen 450 °C und 1050 °C oder höher abläuft. Diese Hitze ist notwendig, um die Energie bereitzustellen, die für die chemischen Reaktionen benötigt wird.

PVD ist ein vergleichsweise Niedertemperaturprozess, der typischerweise zwischen 250 °C und 450 °C abläuft. Hohe Hitze ist für die physikalische Kondensation nicht erforderlich, wodurch er für temperaturempfindliche Substrate geeignet ist.

Filmbeschichtung und Konformalität

Dies ist einer der bedeutendsten praktischen Unterschiede. PVD ist ein Geradsicht-Prozess. Da die verdampften Atome sich geradlinig bewegen, ist es sehr schwierig, komplexe 3D-Formen, scharfe Kanten oder Innenflächen gleichmäßig zu beschichten.

CVD hingegen ist hochgradig konform. Die Prekursor-Gase strömen und diffundieren um das Substrat herum, wodurch die chemische Reaktion gleichzeitig auf allen exponierten Oberflächen stattfinden kann. Dies führt zu einem hochgradig gleichmäßigen Film, selbst bei den kompliziertesten Geometrien.

Die Kompromisse verstehen

Keine Methode ist von Natur aus überlegen; sie sind einfach unterschiedliche Werkzeuge für unterschiedliche Aufgaben. Ihre Wahl beinhaltet klare Kompromisse.

Der PVD-Vorteil: Vielseitigkeit und Einfachheit

Die niedrigeren Betriebstemperaturen von PVD machen es ideal für die Beschichtung von Materialien, die hohen Temperaturen nicht standhalten, wie Kunststoffe, bestimmte Legierungen und fertig montierte Komponenten. Der Prozess kann auch sicherer und einfacher sein, da er oft die hochreaktiven oder toxischen Prekursor-Gase vermeidet, die in vielen CVD-Prozessen verwendet werden.

Der CVD-Vorteil: Reinheit und Haftung

CVD ist unübertroffen bei der Herstellung extrem hochreiner, dichter Filme mit ausgezeichneter Haftung. Die chemische Bindung, die mit dem Substrat eingegangen wird, ist typischerweise stärker als die eher mechanische Bindung von PVD-Filmen. Dies, kombiniert mit ihrer konformen Natur, macht sie unerlässlich für anspruchsvolle Anwendungen wie die Halbleiterfertigung.

Die Grauzone: Reaktive Prozesse

Es ist wichtig zu beachten, dass die Grenzen verschwimmen können. Zum Beispiel ist das reaktive Sputtern eine PVD-Technik, bei der ein reaktives Gas (wie Stickstoff oder Sauerstoff) in die Kammer eingeleitet wird. Die gesputterten Metallatome reagieren mit diesem Gas während des Flugs oder auf dem Substrat, um einen Verbundfilm (wie Titannitrid) zu bilden. Dies vermischt einen physikalischen Prozess mit einem chemischen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Teils oder einer Innenfläche liegt: Die konforme Natur von CVD ist die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Materials wie Kunststoff liegt: Der Niedertemperaturprozess von PVD ist die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer verschleißfesten oder dekorativen Oberfläche auf einer relativ einfachen Form liegt: PVD ist oft die kostengünstigste und gebräuchlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum eines hochreinen, kristallinen Films für Elektronik oder Halbleiter liegt: CVD ist der Industriestandard für seine Kontrolle und Filmqualität.

Letztendlich verwandelt das Verständnis dieses grundlegenden chemischen gegenüber physikalischen Unterschieds Ihre Entscheidung von einem einfachen Vergleich in eine strategische Wahl, die auf Ihre spezifischen technischen Ziele abgestimmt ist.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernprozess | Physikalische Kondensation von verdampftem Material | Chemische Reaktion von Prekursor-Gasen |

| Betriebstemperatur | Niedrig (250 °C - 450 °C) | Hoch (450 °C - 1050 °C+) |

| Filmbeschichtung | Geradsicht (weniger gleichmäßig) | Konform (hochgradig gleichmäßig) |

| Ideal für | Hitzeempfindliche Materialien, einfachere Formen | Komplexe 3D-Teile, hochreine Elektronik |

Sie sind sich immer noch unsicher, welche Abscheidungstechnik für Ihr Projekt die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Dünnschichtabscheidungsanforderungen, ganz gleich, ob Sie die hohe Konformität von CVD oder die Niedertemperatur-Vielseitigkeit von PVD benötigen.

Kontaktieren Sie unser Team noch heute, um Ihre Anwendungsanforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern und optimale Ergebnisse für Ihre Materialien und Leistungsziele gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung