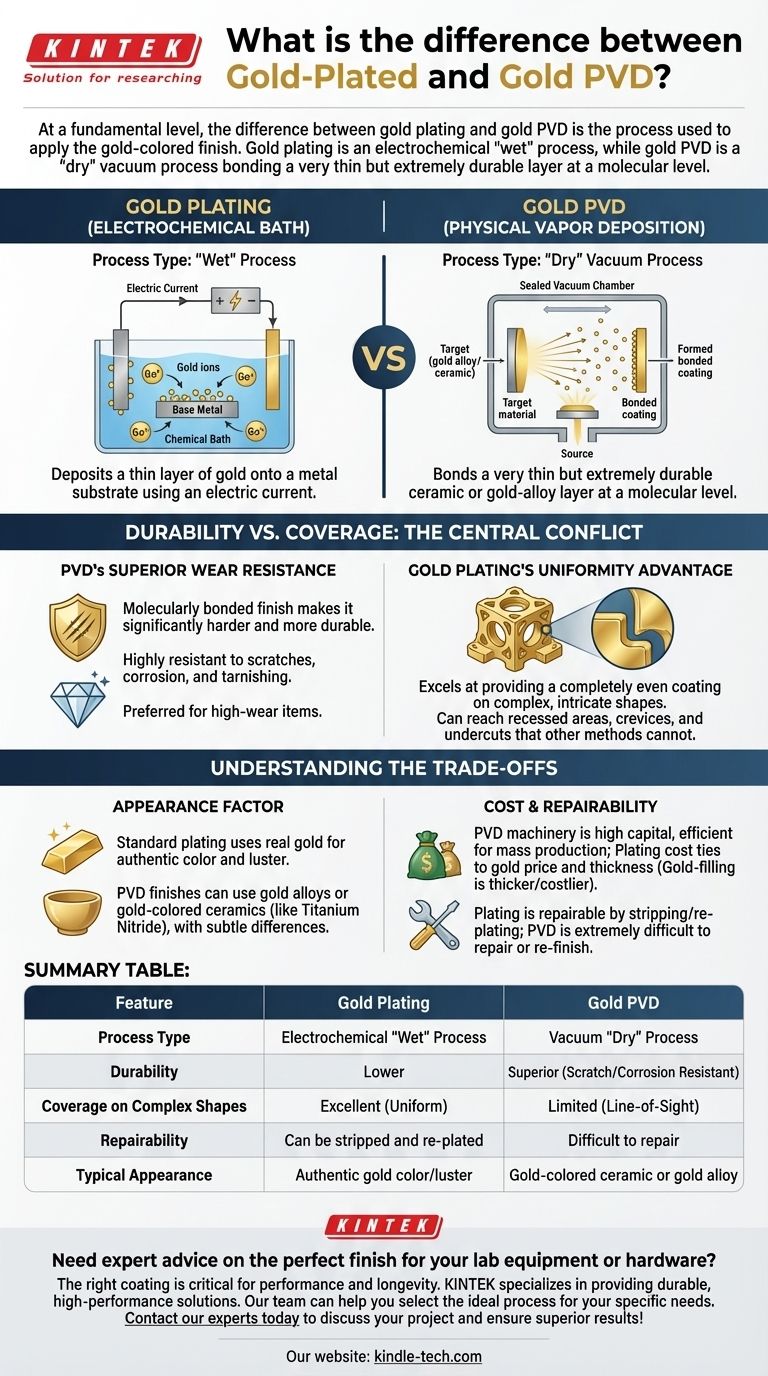

Im Grunde genommen besteht der Unterschied zwischen Vergoldung und Gold-PVD im Verfahren, das zur Aufbringung der goldfarbenen Beschichtung verwendet wird. Vergoldung ist ein elektrochemischer "nasser" Prozess, bei dem ein elektrischer Strom verwendet wird, um eine dünne Goldschicht auf ein Metallsubstrat abzuscheiden. Im Gegensatz dazu ist Gold-PVD (Physical Vapor Deposition) ein "trockener" Vakuumprozess, der eine sehr dünne, aber extrem haltbare Keramik- oder Goldlegierungsschicht auf molekularer Ebene mit der Oberfläche verbindet.

Die grundlegende Entscheidung zwischen Gold-PVD und Vergoldung ist ein Kompromiss zwischen Haltbarkeit und Anwendungskomplexität. PVD bietet eine überragende Kratz- und Verschleißfestigkeit, während die Vergoldung eine gleichmäßigere Abdeckung bei komplizierten Formen ermöglicht.

Wie sich die Prozesse grundlegend unterscheiden

Um die richtige Beschichtung zu wählen, müssen Sie zunächst verstehen, wie jede einzelne entsteht. Die Methode bestimmt direkt die endgültigen Eigenschaften des Produkts.

Vergoldung: Ein elektrochemisches Bad

Die Vergoldung, oder Galvanisierung, ist ein etabliertes Verfahren. Ein Grundmetallobjekt wird in eine chemische Lösung getaucht, die gelöste Goldionen enthält.

Wenn ein elektrischer Strom durch dieses Bad geleitet wird, werden die Goldionen auf der Oberfläche des Objekts abgeschieden, wodurch eine dünne, feste Goldschicht entsteht.

Gold-PVD: Eine Vakuumkammer-Transformation

Die physikalische Gasphasenabscheidung (Physical Vapor Deposition) ist ein moderneres, hochtechnologisches Verfahren. Das Objekt wird in eine Hochvakuumkammer gelegt.

Ein Target des Beschichtungsmaterials – entweder eine echte Goldlegierung oder, häufiger, eine harte Keramik wie Titannitrid – wird verdampft. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem Objekt, wodurch eine sehr dünne, harte und fest gebundene Beschichtung entsteht.

Haltbarkeit vs. Abdeckung: Der zentrale Konflikt

Die primären technischen Unterschiede zwischen diesen beiden Methoden führen zu einer klaren Leistungsdivergenz, die sich darauf konzentriert, wie sie verschleißen und wie sie angewendet werden.

PVDs überragende Verschleißfestigkeit

Der PVD-Prozess erzeugt eine Beschichtung, die molekular mit dem Substrat verbunden ist, wodurch sie deutlich härter und haltbarer ist als galvanisch vergoldetes Gold.

Dies macht PVD-Beschichtungen hochbeständig gegen Kratzer, Korrosion und Anlaufen durch Schweiß oder Chemikalien. Es ist die bevorzugte Wahl für Gegenstände, die starkem Verschleiß ausgesetzt sind.

Der Vorteil der Gleichmäßigkeit bei der Vergoldung

Die Galvanisierung zeichnet sich durch eine völlig gleichmäßige Beschichtung aus, selbst bei hochkomplexen oder filigranen Objekten.

Da das Objekt vollständig in eine flüssige Lösung eingetaucht wird, kann das elektrische Feld Gold in vertiefte Bereiche, Spalten und Hinterschneidungen ablagern, die andere Methoden nicht erreichen können.

Die "Sichtlinien"-Einschränkung von PVD

PVD ist ein "Sichtlinien"-Verfahren. Stellen Sie es sich wie Sprühlackieren vor: Das verdampfte Material kann nur Oberflächen beschichten, die es direkt "sehen" kann.

Obwohl Objekte während des Prozesses oft gedreht werden, um eine bessere Abdeckung zu gewährleisten, kann PVD Schwierigkeiten haben, tiefe Vertiefungen oder komplexe interne Geometrien gleichmäßig zu beschichten.

Die Kompromisse verstehen

Keines der Verfahren ist universell überlegen. Die optimale Wahl hängt davon ab, Kosten, Aussehen und den beabsichtigten Verwendungszweck des Endprodukts abzuwägen.

Der Erscheinungsfaktor

Standard-Vergoldung verwendet echtes Gold, was ihr die authentische Farbe und den Glanz verleiht, die man erwartet.

PVD-Beschichtungen können aus echten Goldlegierungen hergestellt werden, aber viele gängige PVD-Beschichtungen verwenden goldfarbene Keramiken wie Titannitrid. Obwohl sie im Aussehen sehr ähnlich sind, kann die Farbe einen subtilen Unterschied zu reinem Gold aufweisen.

Die Kostenfolge

Die Kosten sind komplex. PVD-Maschinen sind eine erhebliche Kapitalinvestition, aber der Prozess kann für die Massenproduktion sehr effizient sein.

Die Kosten für die Vergoldung sind direkter an den schwankenden Goldpreis und die gewünschte Dicke der Beschichtung gebunden. Für eine dickere Goldschicht wird ein Verfahren namens Goldfüllung verwendet, das deutlich teurer ist als sowohl die Vergoldung als auch PVD.

Die Herausforderung der Reparatur und Nachbearbeitung

Ein oft übersehener Faktor ist die Reparierbarkeit. Ein abgenutzter vergoldeter Gegenstand kann relativ einfach abgebeizt und neu vergoldet werden, um wieder wie neu auszusehen.

Eine PVD-Beschichtung ist extrem schwer zu entfernen. Wenn eine PVD-Beschichtung tief zerkratzt oder beschädigt ist, gilt sie oft als dauerhaft und kann praktisch nicht repariert oder nachbearbeitet werden.

Die richtige Wahl für Ihr Ziel treffen

Um eine endgültige Entscheidung zu treffen, bewerten Sie die wichtigste Priorität Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Langlebigkeit liegt: PVD ist die klare Wahl für Gegenstände wie Uhren, Werkzeuge oder stark beanspruchte Hardware, die Kratzern und Verschleiß widerstehen müssen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen, filigranen Form liegt: Die Vergoldung bietet eine überragende und gleichmäßigere Abdeckung für detaillierten Schmuck oder verzierte Armaturen mit vielen Spalten.

- Wenn Ihr Hauptaugenmerk auf der authentischsten Goldfarbe zu geringeren Kosten liegt: Die traditionelle Vergoldung liefert das Aussehen von echtem Gold und ist oft erschwinglicher als hochwertige PVD-Verfahren, die Goldlegierungen verwenden.

- Wenn Ihr Hauptaugenmerk auf der dickstmöglichen Goldschicht liegt: Sie sollten goldgefüllte Produkte untersuchen, die Wärme und Druck verwenden, um eine viel dickere Goldschicht für den höchsten Edelmetallgehalt zu verbinden.

Indem Sie den grundlegenden Kompromiss zwischen Prozess und Leistung verstehen, können Sie die Beschichtung auswählen, die perfekt zu den funktionalen und ästhetischen Zielen Ihres Designs passt.

Zusammenfassungstabelle:

| Merkmal | Vergoldung | Gold-PVD |

|---|---|---|

| Prozesstyp | Elektrochemischer "nasser" Prozess | Vakuum-"trockener" Prozess |

| Haltbarkeit | Geringer | Überragend (kratz-/korrosionsbeständig) |

| Abdeckung bei komplexen Formen | Ausgezeichnet (gleichmäßig) | Begrenzt (Sichtlinie) |

| Reparierbarkeit | Kann abgebeizt und neu vergoldet werden | Schwer zu reparieren |

| Typisches Aussehen | Authentische Goldfarbe/Glanz | Goldfarbene Keramik oder Goldlegierung |

Benötigen Sie fachkundige Beratung zur perfekten Beschichtung für Ihre Laborausrüstung oder Hardware? Die richtige Beschichtung ist entscheidend für Leistung und Langlebigkeit. KINTEK ist spezialisiert auf die Bereitstellung langlebiger, hochleistungsfähiger Lösungen für Labor- und Industrieanwendungen. Unser Team kann Ihnen helfen, das ideale Verfahren für Ihre spezifischen Anforderungen auszuwählen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und hervorragende Ergebnisse zu gewährleisten!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Goldplattierte Elektrode

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung