Der grundlegende Unterschied zwischen der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD) liegt darin, wie das Beschichtungsmaterial dem Substrat zugeführt wird. PVD ist ein physikalischer Prozess, bei dem ein Feststoff verdampft und sich dann auf einer Oberfläche niederschlägt, ähnlich wie Dampf, der einen kalten Spiegel beschlägt. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem Vorläufergase auf einer erhitzten Oberfläche reagieren, um die feste Beschichtungsschicht zu bilden.

Ihre Wahl zwischen PVD und CVD hängt von einem kritischen Kompromiss ab: PVD liefert präzise, sichtlinienbasierte Beschichtungen bei niedrigen Temperaturen, die für empfindliche Teile geeignet sind, während CVD eine umfassende, gleichmäßige Abdeckung komplexer Formen ermöglicht, jedoch viel höhere Temperaturen erfordert.

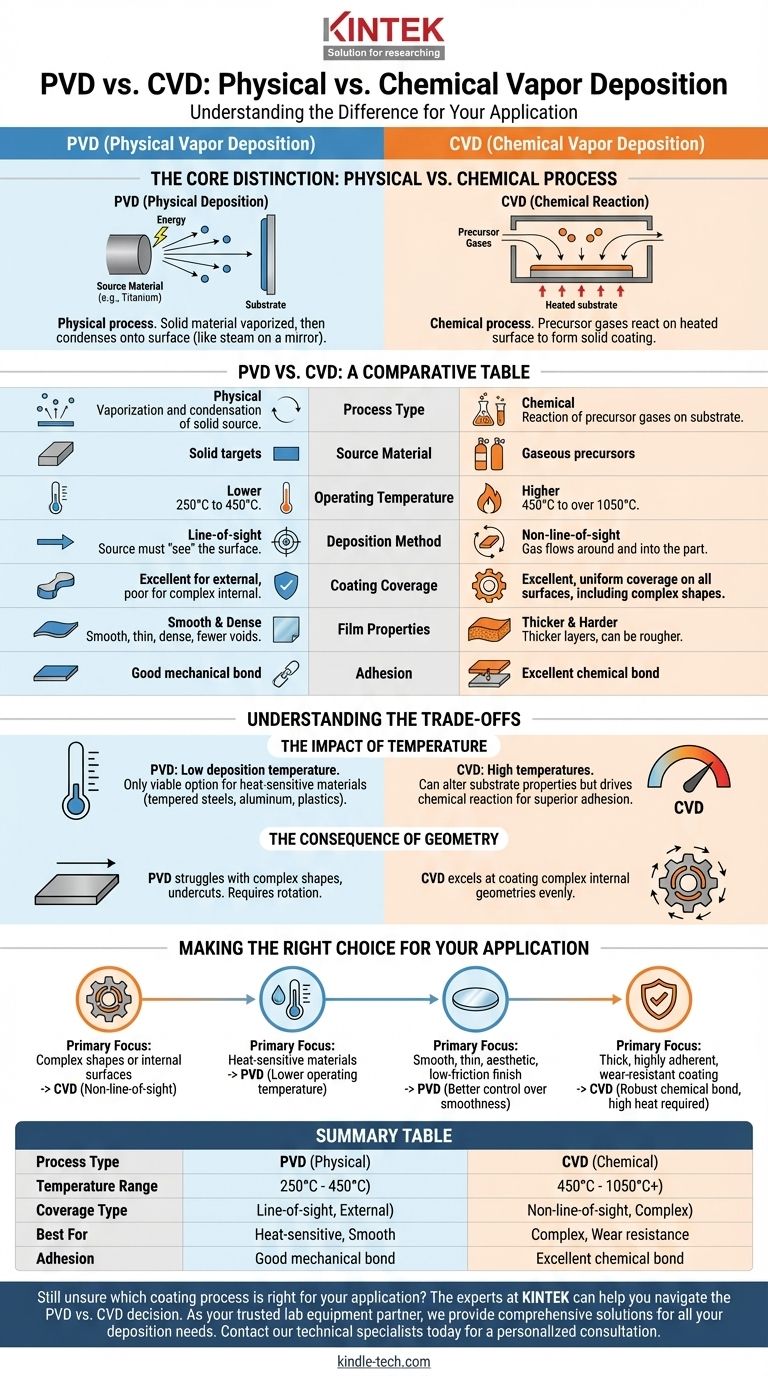

Der Kernunterschied: Physikalischer vs. Chemischer Prozess

Wie PVD funktioniert (Physikalische Abscheidung)

PVD ist ein „Sichtlinien“-Prozess. Unter Hochvakuum wird eine feste Quellmaterial (wie Titan oder Chrom) mit Energie beschossen, wodurch Atome physisch herausgelöst werden und sich geradlinig ausbreiten.

Diese verdampften Atome scheiden sich dann auf dem kühleren Substrat ab und bilden einen dünnen, dichten und glatten Film. Man kann es sich wie eine hochkontrollierte Form des Spritzlackierens vorstellen, jedoch mit einzelnen Atomen.

Wie CVD funktioniert (Chemische Reaktion)

CVD ist kein Sichtlinienprozess. Dabei werden flüchtige Vorläufergase in eine Reaktionskammer mit dem erhitzten Substrat eingeleitet.

Die hohe Temperatur des Substrats löst eine chemische Reaktion zwischen den Gasen aus, wodurch sich ein neues, festes Material bildet und sich gleichmäßig auf allen freiliegenden Oberflächen abscheidet. Da es auf Gasströmung basiert, können komplexe Innengeometrien leicht beschichtet werden.

PVD vs. CVD: Eine Vergleichstabelle

Um die praktischen Unterschiede zu verdeutlichen, hier ein direkter Vergleich der wichtigsten Merkmale.

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch: Verdampfung und Kondensation einer festen Quelle. | Chemisch: Reaktion von Vorläufergasen auf einem Substrat. |

| Quellmaterial | Feste Targets (z. B. Metalle, Keramiken). | Gasförmige Vorläufer. |

| Betriebstemperatur | Niedriger (250°C bis 450°C). | Höher (450°C bis über 1050°C). |

| Abscheidungsmethode | Sichtlinie: Die Quelle muss die zu beschichtende Oberfläche „sehen“ können. | Nicht-Sichtlinie: Gas strömt um und in das Bauteil hinein. |

| Beschichtungsabdeckung | Ausgezeichnet für Außenflächen; schlecht für komplexe Innengeometrien. | Ausgezeichnete, gleichmäßige Abdeckung aller freiliegenden Oberflächen, einschließlich komplexer Formen. |

| Filmeigenschaften | Typischerweise sehr glatt, dünn und dicht mit weniger Poren. | Kann dickere Schichten erzeugen, ist aber möglicherweise rauer. |

| Haftung | Gute Haftung, hauptsächlich eine mechanische Bindung. | Ausgezeichnete Haftung aufgrund chemischer Bindung mit dem Substrat. |

Die Abwägungen verstehen

Die Wahl zwischen PVD und CVD hängt selten davon ab, welches Verfahren insgesamt „besser“ ist, sondern welches für eine bestimmte Anwendung besser geeignet ist. Die Unterschiede in den Verfahren führen zu klaren Kompromissen.

Der Einfluss der Temperatur

Der Hauptvorteil von PVD ist seine relativ niedrige Abscheidungstemperatur. Dies macht es zur einzig gangbaren Option für die Beschichtung von Materialien, die hohen Temperaturen nicht standhalten, wie z. B. vergütete Stähle, Aluminiumlegierungen oder Kunststoffe.

Die hohen Temperaturen von CVD können die mechanischen Eigenschaften (wie Härte oder Ermüdungslebensdauer) des zugrunde liegenden Substrats verändern. Diese Hitze ist jedoch auch der Treiber für die chemische Reaktion, die zu einer überlegenen Filthaftung führen kann.

Die Konsequenz der Geometrie

Da PVD ein Sichtlinienprozess ist, hat es Schwierigkeiten, komplexe Formen mit Hinterschneidungen, Löchern oder inneren Durchgängen gleichmäßig zu beschichten. Das Bauteil muss oft gedreht und neu positioniert werden, um eine ausreichende Abdeckung zu erreichen.

CVD glänzt hier. Die Vorläufergase strömen um das Bauteil herum und führen zu einer hochgradig gleichmäßigen Beschichtung selbst auf den kompliziertesten Oberflächen, was es ideal für Teile wie Ventile oder komplexe Werkzeuge macht.

Filmqualität und Anwendung

PVD-Beschichtungen sind bekannt dafür, außergewöhnlich glatt und dicht zu sein. Das macht sie ideal für Anwendungen, die geringe Reibung oder hohe ästhetische Qualität erfordern, wie z. B. Dekor-Finishes und Präzisionsschneidwerkzeuge.

CVD kann dickere und härtere Beschichtungen erzeugen, die oft für extreme Verschleißfestigkeit eingesetzt werden. Obwohl die Oberfläche möglicherweise nicht so glatt ist wie bei PVD, bietet die robuste chemische Bindung eine hervorragende Haltbarkeit in rauen Umgebungen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihres Bauteils und dessen Verwendungszweck geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen oder innerer Oberflächen liegt: CVD ist aufgrund seiner nicht-sichtlinienbasierten, gasbasierten Abscheidung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PVD ist aufgrund seiner deutlich niedrigeren Betriebstemperaturen die definitive Lösung.

- Wenn Ihr Hauptaugenmerk auf einer sehr glatten, dünnen, ästhetischen oder reibungsarmen Oberfläche liegt: PVD bietet in der Regel eine bessere Kontrolle über Glätte und Filmdichte.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer dicken, hoch haftenden Beschichtung für extreme Verschleißfestigkeit liegt: CVD wird oft bevorzugt, vorausgesetzt, das Substrat hält die erforderliche Hitze aus.

Letztendlich erfordert die Auswahl des richtigen Abscheidungsverfahrens ein klares Verständnis der Einschränkungen Ihres Substrats und der gewünschten Funktion der Beschichtung.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Verdampfung und Kondensation | Chemische Reaktion von Gasen |

| Temperaturbereich | 250°C - 450°C | 450°C - 1050°C+ |

| Abdeckungsart | Sichtlinie (Außenflächen) | Nicht-Sichtlinie (komplexe Geometrien) |

| Am besten geeignet für | Wärmeempfindliche Materialien, glatte Oberflächen | Komplexe Formen, extreme Verschleißfestigkeit |

| Haftung | Gute mechanische Bindung | Ausgezeichnete chemische Bindung |

Sie sind sich immer noch nicht sicher, welches Beschichtungsverfahren das richtige für Ihre Anwendung ist? Die Experten von KINTEK können Ihnen helfen, die Entscheidung PVD vs. CVD basierend auf Ihren spezifischen Substratmaterialien, Teilegeometrien und Leistungsanforderungen zu treffen. Als Ihr vertrauenswürdiger Partner für Laborgeräte bieten wir umfassende Lösungen für alle Ihre Abscheidungsanforderungen.

Kontaktieren Sie noch heute unsere technischen Spezialisten für eine persönliche Beratung und erfahren Sie, wie KINTEKs Expertise im Bereich Laborgeräte Ihre Beschichtungsprozesse optimieren und Ihre Forschungs- oder Fertigungsergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien