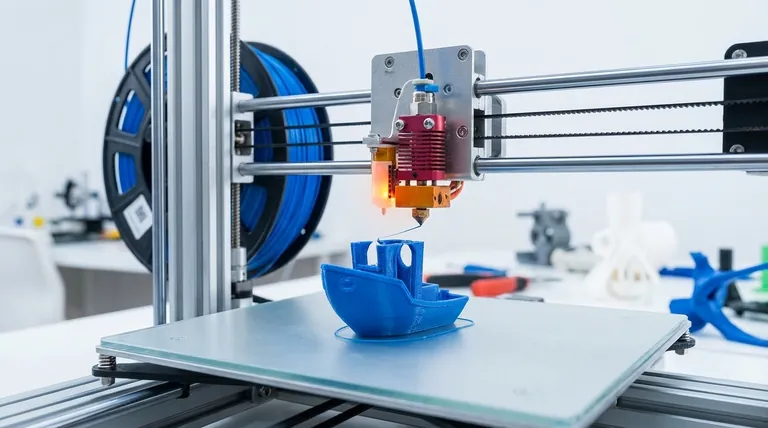

Im Kern ist das Schmelzschichtverfahren (Fused Deposition Modeling, FDM) ein additiver Fertigungsprozess, bei dem dreidimensionale Objekte aufgebaut werden, indem geschmolzenes Material schichtweise in einem vorbestimmten Pfad selektiv abgelegt wird. Ein thermoplastisches Filament wird von einer Spule in einen beheizten Extruder geführt, der das Material schmilzt und es durch eine kleine Düse presst, während er den Querschnitt des Objekts nachzeichnet. Sobald eine Schicht fertiggestellt ist, bewegt sich die Bauplattform nach unten, um die nächste Schicht zu beginnen, und verschmilzt diese mit der darunter liegenden.

Der FDM-Prozess lässt sich am besten als eine hochpräzise, computergesteuerte Heißklebepistole verstehen. Das Verständnis dieser einfachen Analogie ist der Schlüssel zum Verständnis, wie Teile aufgebaut werden, was ihnen Festigkeit verleiht und was häufige Druckfehler verursacht.

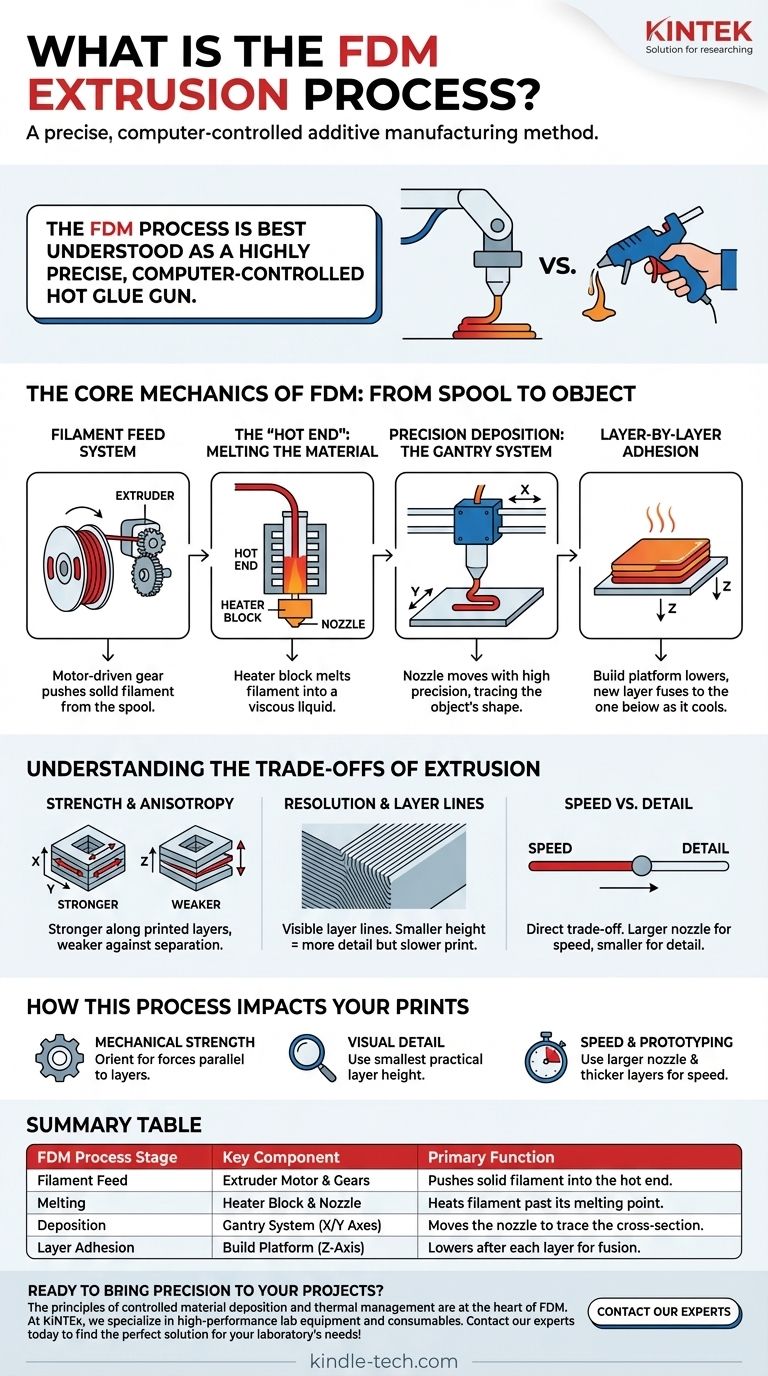

Die Kernmechanik von FDM: Von der Spule zum Objekt

Um FDM wirklich zu verstehen, müssen wir den Prozess in seine vier unterschiedlichen Phasen unterteilen, die während eines Druckvorgangs kontinuierlich ablaufen.

Das Filament-Zuführungssystem

Der Prozess beginnt mit einer Spule aus festem Kunststoffdraht, dem sogenannten Filament. Ein motorgetriebenes Zahnradsystem, bekannt als Extruder, greift dieses Filament und schiebt es von der Spule in Richtung Heizelement. Die Geschwindigkeit und Zuverlässigkeit dieses Zuführungssystems sind entscheidend für einen gleichmäßigen Materialfluss.

Das „Hot End“: Schmelzen des Materials

Das Filament wird in das „Hot End“ geführt, das aus einem Heizblock und einer Düse besteht. Der Heizblock erhöht die Temperatur des Materials über seinen Schmelzpunkt hinaus und wandelt das feste Filament in eine geschmolzene, viskose Flüssigkeit um, die zur Ablagerung bereit ist.

Präzise Ablagerung: Das Portal-System

Der geschmolzene Kunststoff wird dann durch die Düse auf eine Bauplattform gepresst. Die Düse ist auf einem Portal-System montiert, das ihre Bewegung mit hoher Präzision entlang der X- und Y-Achsen (horizontal) steuert. Diese Bewegung zeichnet die exakte Form einer einzelnen Schicht nach.

Schichtweise Haftung

Sobald eine Schicht fertiggestellt ist, bewegt sich die Bauplattform um einen winzigen, spezifischen Inkrement (die Schichthöhe) entlang der Z-Achse nach unten. Das Hot End beginnt dann mit der Ablagerung der nächsten Schicht. Die Hitze des neu extrudierten Kunststoffs schmilzt die Oberfläche der darunter liegenden Schicht leicht an, wodurch die beiden Schichten beim Abkühlen miteinander verschmelzen und eine feste Verbindung bilden. Dieser Vorgang wiederholt sich Hunderte oder Tausende Male, um das endgültige Objekt zu erzeugen.

Verständnis der Kompromisse beim Extrudieren

Die schichtweise Natur von FDM ist sowohl seine größte Stärke als auch die Quelle seiner Hauptbeschränkungen. Das Verständnis dieser Kompromisse ist für erfolgreiches Ingenieurwesen und Design unerlässlich.

Festigkeit und Anisotropie

Da die Teile aus verschmolzenen Schichten aufgebaut sind, sind sie anisotrop. Das bedeutet, dass ihre mechanischen Eigenschaften nicht in alle Richtungen gleich sind. FDM-Teile sind Kräften, die entlang der gedruckten Schichten (X/Y-Achsen) wirken, deutlich widerstandsfähiger als Kräften, die versuchen, die Schichten auseinanderzuziehen (Z-Achse).

Auflösung und Schichtlinien

Der Prozess erzeugt von Natur aus sichtbare Schichtlinien auf der Oberfläche des Teils. Die endgültige Auflösung und Glätte werden durch den Düsendurchmesser und die gewählte Schichthöhe bestimmt. Eine kleinere Schichthöhe erzeugt ein detaillierteres Teil, erhöht jedoch die Druckzeit dramatisch.

Geschwindigkeit vs. Detail

Es besteht ein direkter Kompromiss zwischen Druckgeschwindigkeit und visueller Qualität. Die Verwendung einer größeren Düse und dickerer Schichten ermöglicht eine sehr schnelle Materialablagerung, was ideal für das Rapid Prototyping ist. Das Erreichen feiner Details erfordert jedoch eine kleinere Düse und dünnere Schichten, was ein viel langsamerer Prozess ist.

Wie dieser Prozess Ihre Drucke beeinflusst

Das Verständnis der Grundlagen der Extrusion ermöglicht es Ihnen, bewusste Entscheidungen zu treffen, die zu den Zielen Ihres Projekts passen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Richten Sie Ihr Modell so aus, dass kritische Kräfte parallel zu den Schichtlinien wirken und nicht in einer Richtung, die die Schichten auseinanderziehen könnte.

- Wenn Ihr Hauptaugenmerk auf visueller Detailgenauigkeit liegt: Verwenden Sie die kleinstmögliche praktikable Schichthöhe und stellen Sie sicher, dass das Bewegungssystem Ihres Druckers gut kalibriert ist, um saubere, gleichmäßige Oberflächen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Rapid Prototyping liegt: Verwenden Sie eine größere Düse und dickere Schichthöhen, um funktionale Teile schnell herzustellen, und akzeptieren Sie, dass die Oberflächengüte rauer sein wird.

Indem Sie verstehen, wie FDM diese einfachen geschmolzenen Schichten stapelt, gewinnen Sie die vollständige Kontrolle über die Qualität, Festigkeit und Geschwindigkeit Ihrer 3D-gedruckten Kreationen.

Zusammenfassungstabelle:

| FDM-Prozessschritt | Schlüsselkomponente | Hauptfunktion |

|---|---|---|

| Filamentzufuhr | Extrudermotor & Zahnräder | Schiebt festes Filament von der Spule in das Hot End. |

| Schmelzen | Heizblock & Düse | Erhitzt das Filament über seinen Schmelzpunkt zur Ablagerung. |

| Ablagerung | Portal-System (X/Y-Achsen) | Bewegt die Düse, um den Querschnitt des Objekts nachzuzeichnen. |

| Schichthaftung | Bauplattform (Z-Achse) | Senkt sich nach jeder Schicht und verschmilzt neues Material mit der darunter liegenden Schicht. |

Sind Sie bereit, Präzision und Zuverlässigkeit in Ihre Projekte zur additiven Fertigung oder zum Prototyping zu bringen? Die Prinzipien der kontrollierten Materialablagerung und des Wärmemanagements stehen im Mittelpunkt von FDM und vielen Laborprozessen. Bei KINTEK sind wir auf Hochleistungslaborgeräte und Verbrauchsmaterialien spezialisiert, die die Genauigkeit und Konsistenz liefern, die Ihre Arbeit erfordert.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Bedürfnisse Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Automatische Labor-Heißpresse

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Andere fragen auch

- Was ist das Einbetten in der Metallurgie? Ein Leitfaden zur perfekten Probenvorbereitung

- Was ist der Zweck der Verwendung von Epoxidharz und Labor-Einbettungsgeräten? Präzision bei der Analyse von U71Mn-Schweißbereichen

- Was ist das allgemeine Vorgehen und welche Vorsichtsmaßnahmen sind beim Polieren zu treffen? Erzielung eines makellosen Elektrodenfinishs

- Wie sollte eine Probe auf dem Probenhalter installiert werden? Gewährleistung der mechanischen Stabilität & elektrischen Integrität

- Welche Rolle spielen Labor-Schleif- und Poliersysteme beim Nitrieren? Sorgen Sie für überragende Spiegelfinish & Ionenpenetration