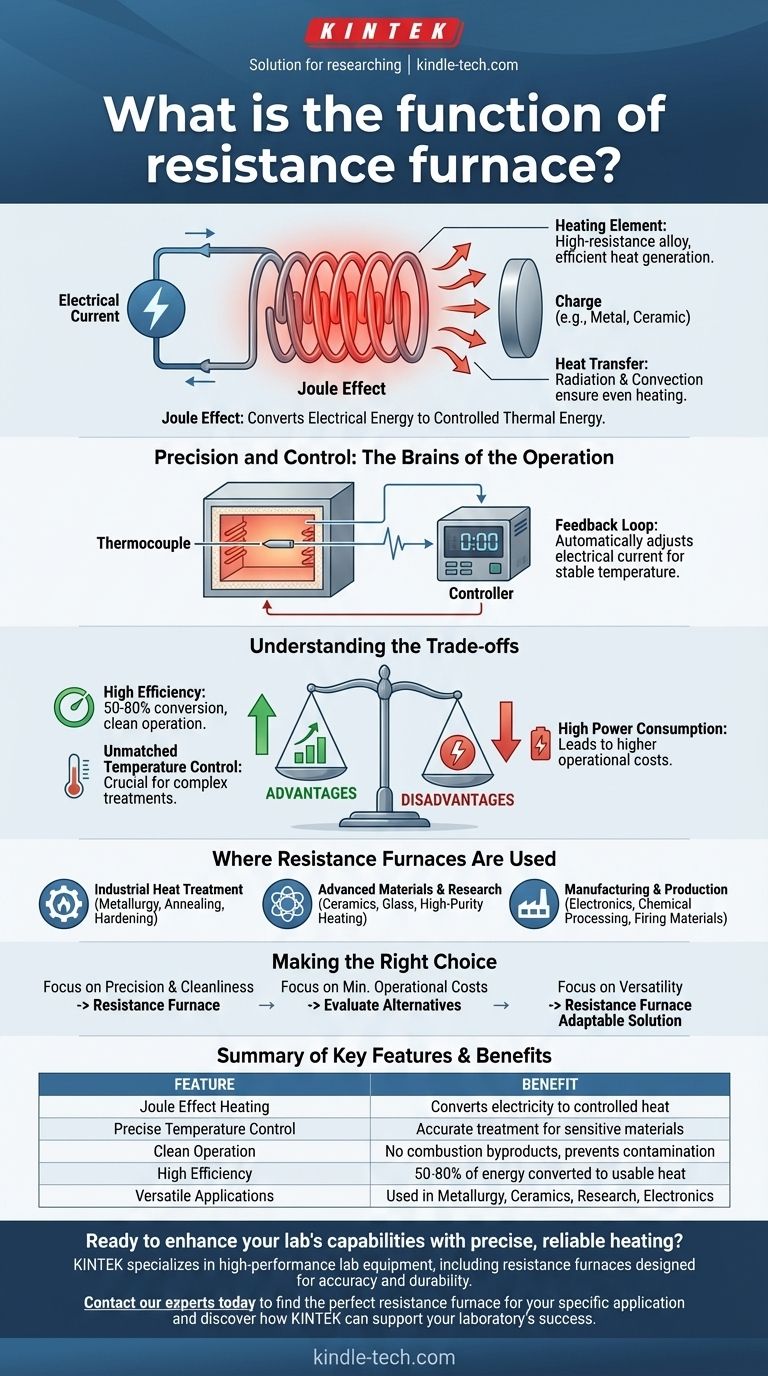

Im Kern besteht die Funktion eines Widerstandsofens darin, Wärme zu erzeugen, indem ein elektrischer Strom durch ein Material mit hohem elektrischem Widerstand geleitet wird. Dieses Prinzip, bekannt als der Joule-Effekt, wandelt elektrische Energie in kontrollierte thermische Energie um. Diese Wärme wird dann auf ein Werkstück übertragen, um industrielle Prozesse wie Wärmebehandlung, Materialprüfung oder Fertigung durchzuführen.

Ein Widerstandsofen ist mehr als ein einfacher Ofen; er ist ein Präzisionsinstrument, das darauf ausgelegt ist, eine saubere, hochgradig kontrollierbare Heizumgebung zu schaffen. Seine Hauptfunktion besteht darin, präzise thermische Energie für Anwendungen zu liefern, bei denen Temperaturgenauigkeit und -konsistenz entscheidend sind.

Das Grundprinzip: Wie ein Widerstandsofen funktioniert

Ein Widerstandsofen arbeitet nach einem einfachen, aber leistungsstarken elektrischen Prinzip. Das Verständnis dieses Mechanismus ist entscheidend, um seine Rolle in der modernen Industrie zu würdigen.

Der Joule-Effekt: Umwandlung von Elektrizität in Wärme

Die gesamte Funktion basiert auf der Joule-Heizung. Wenn ein elektrischer Strom durch einen Leiter fließt, stößt er auf Widerstand. Dieser Widerstand gegen den Stromfluss zwingt die elektrische Energie, sich in Wärmeenergie umzuwandeln.

Das Heizelement

Der Ofen verwendet spezielle Komponenten, sogenannte Heizelemente oder Widerstände. Diese bestehen typischerweise aus hochtemperaturbeständigen Legierungen, die darauf ausgelegt sind, effizient Wärme zu erzeugen, ohne sich zu zersetzen.

Wärmeübertragungsmechanismen

Sobald die Heizelemente heiß sind, übertragen sie ihre thermische Energie auf das Material im Ofen (die "Charge"). Dies geschieht hauptsächlich durch zwei Methoden: Strahlung und Konvektion, wodurch sichergestellt wird, dass das Werkstück gleichmäßig erwärmt wird.

Präzision und Kontrolle: Das Gehirn des Betriebs

Das entscheidende Merkmal eines modernen Widerstandsofens ist seine Fähigkeit, die Temperatur präzise zu steuern. Diese Kontrolle macht ihn für anspruchsvolle Anwendungen geeignet.

Temperaturerfassung

Ein Thermoelement fungiert als Nervenende des Ofens. Es ist ein Sensor, der die Temperatur im Ofenraum genau misst und diese Information als elektrisches Signal sendet.

Die Rolle des Reglers

Dieses Signal wird an einen Regler gesendet, der die tatsächliche Temperatur mit dem gewünschten Sollwert oder der Temperaturkurve vergleicht.

Automatische Anpassung erreichen

Weicht die Temperatur vom Sollwert ab, passt der Regler automatisch die Stromstärke an, die zu den Heizelementen fließt. Diese Rückkopplungsschleife ermöglicht eine unglaublich stabile und präzise Temperaturregelung.

Die Kompromisse verstehen

Wie jede Technologie haben Widerstandsöfen deutliche Vorteile und Einschränkungen, die ihre Eignung für eine bestimmte Aufgabe bestimmen.

Der Vorteil: Hohe Effizienz und sauberer Betrieb

Widerstandsöfen sind hocheffizient und wandeln zwischen 50 % und 80 % der elektrischen Energie direkt in nutzbare Wärme um. Sie erzeugen keine Verbrennungsnebenprodukte, was zu einer sauberen Arbeitsumgebung führt und eine Kontamination des erhitzten Materials verhindert.

Der Vorteil: Unübertroffene Temperaturregelung

Das ausgeklügelte Steuerungssystem ermöglicht eine außergewöhnliche Genauigkeit. Dies ist entscheidend für komplexe Wärmebehandlungen oder bei der Arbeit mit empfindlichen Materialien, die enge Verarbeitungsfenster haben.

Der Nachteil: Hoher Stromverbrauch

Der Hauptnachteil ist ihre Abhängigkeit von Elektrizität, was zu hohen Betriebskosten führen kann. Ihr erheblicher Stromverbrauch ist ein kritischer Faktor, der bei großtechnischen industriellen Anwendungen berücksichtigt werden muss.

Wo Widerstandsöfen eingesetzt werden

Die Kombination aus Präzision, Sauberkeit und Vielseitigkeit macht Widerstandsöfen zu unverzichtbaren Werkzeugen in einer Vielzahl von Branchen.

Industrielle Wärmebehandlung

Sie werden in der Metallurgie häufig für Prozesse wie Glühen, Härten und Anlassen von Metallen eingesetzt, bei denen präzise Temperaturprofile erforderlich sind, um bestimmte Materialeigenschaften zu erzielen.

Fortschrittliche Materialien und Forschung

In Laboren und der spezialisierten Fertigung werden sie zur Entwicklung und Verarbeitung von Keramiken, Glas, Feuerfestmaterialien und anderen fortschrittlichen Materialien eingesetzt, die eine hochreine Erhitzung erfordern.

Fertigung und Produktion

Widerstandsöfen sind integraler Bestandteil der Produktion elektronischer Komponenten, der chemischen Verarbeitung und des Brennens von Baustoffen, wo gleichbleibende Qualität von größter Bedeutung ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heiztechnologie hängt vollständig von Ihren Prozessprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Präzision und Prozesssauberkeit liegt: Ein Widerstandsofen ist die ideale Wahl aufgrund seiner überlegenen Temperaturregelung und des Fehlens von Verbrennungsnebenprodukten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebsenergiekosten liegt: Der hohe Stromverbrauch ist ein wichtiger Aspekt, und Sie müssen möglicherweise Alternativen prüfen, wenn die Prozesspräzision weniger kritisch ist.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit liegt: Die breite Anwendbarkeit von Widerstandsöfen in der Metallurgie, Keramik und Forschung macht sie zu einer hochgradig anpassungsfähigen Lösung für vielfältige Heizanforderungen.

Letztendlich bietet ein Widerstandsofen eine leistungsstarke Kombination aus Kontrolle und Effizienz für jeden Prozess, der präzise thermische Energie erfordert.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Joule-Effekt-Heizung | Wandelt Elektrizität direkt in kontrollierte thermische Energie um. |

| Präzise Temperaturregelung | Ermöglicht genaue Wärmebehandlung für empfindliche Materialien. |

| Sauberer Betrieb | Keine Verbrennungsnebenprodukte, verhindert Materialkontamination. |

| Hoher Wirkungsgrad | 50-80 % der elektrischen Energie werden in nutzbare Wärme umgewandelt. |

| Vielseitige Anwendungen | Einsatz in Metallurgie, Keramik, Forschung und Elektronikfertigung. |

Bereit, die Fähigkeiten Ihres Labors mit präziser, zuverlässiger Heizung zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Widerstandsöfen, die auf Genauigkeit und Langlebigkeit ausgelegt sind. Ob Sie in der Materialwissenschaft, Qualitätskontrolle oder Forschung und Entwicklung tätig sind, unsere Lösungen stellen sicher, dass Ihre thermischen Prozesse effizient und kontaminationsfrei sind.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Widerstandsofen für Ihre spezifische Anwendung zu finden und zu entdecken, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse