Für Molybdän unterscheidet sich die „Wärmebehandlung“ grundlegend von den Härteverfahren, die für Stahl verwendet werden. Molybdän reagiert nicht auf Abschrecken und Anlassen, um seine Härte zu erhöhen. Stattdessen ist der primäre thermische Prozess, dem es unterzogen wird, das Spannungsarmglühen, das verwendet wird, um seine Duktilität zu erhöhen und das Bruchrisiko zu reduzieren, nachdem es durch mechanische Arbeit gehärtet wurde.

Der Schlüssel zum Verständnis von Molybdän liegt in der Erkenntnis, dass seine Eigenschaften durch mechanische Verformung (Kaltverfestigung) und nicht durch thermisches Härten gesteuert werden. Wärme wird hauptsächlich angewendet, um innere Spannungen abzubauen und die Duktilität zu verbessern, ein Prozess, der in einem Vakuum oder einer Wasserstoffatmosphäre durchgeführt werden muss, um katastrophale Oxidation zu verhindern.

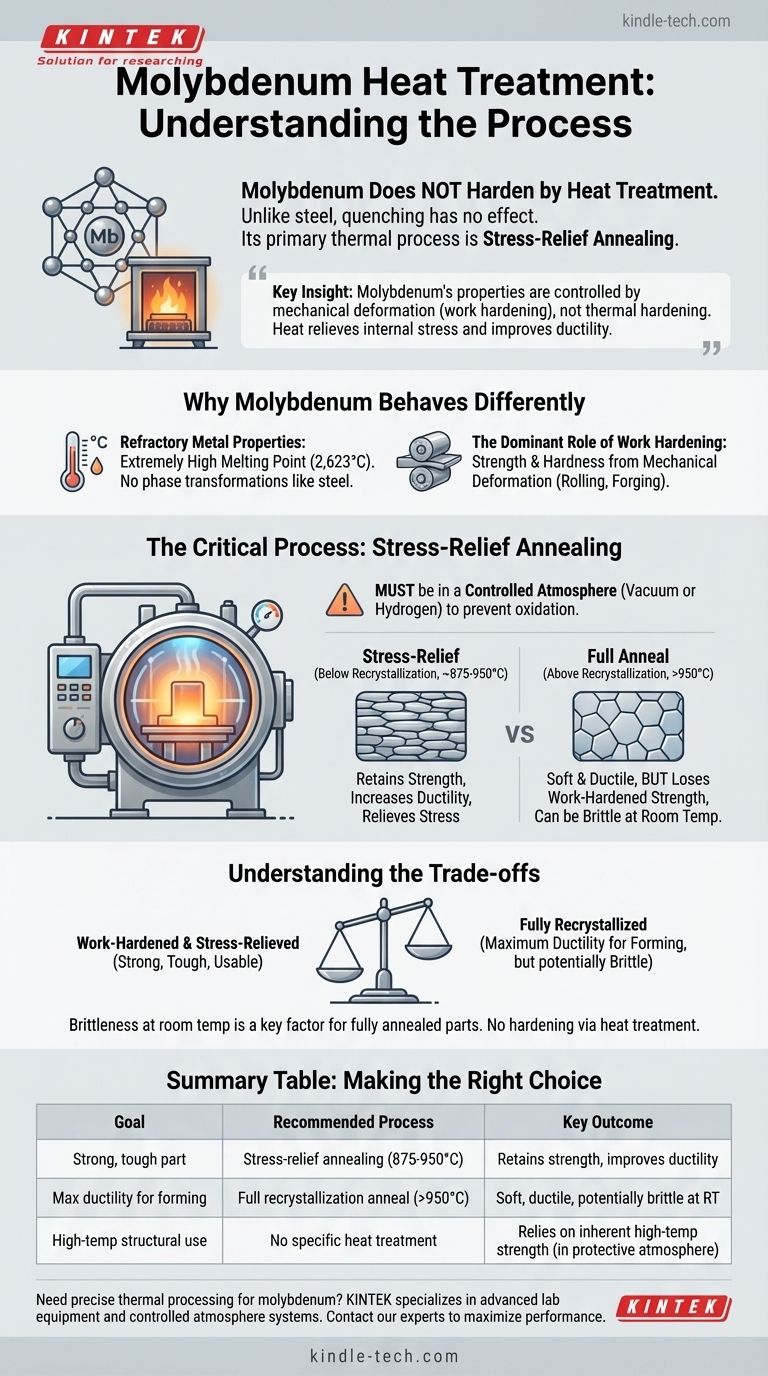

Warum Molybdän sich anders verhält

Um effektiv mit Molybdän zu arbeiten, muss man zunächst verstehen, warum sich seine Metallurgie so erheblich von gängigen Legierungen wie Stahl unterscheidet.

Eigenschaften von hochschmelzenden Metallen

Molybdän ist ein hochschmelzendes Metall, das sich durch seinen extrem hohen Schmelzpunkt (2.623 °C oder 4.753 °F) auszeichnet. Im Gegensatz zu Stahl durchläuft es bei niedrigeren Temperaturen keine Phasenumwandlungen, die das Härten durch Prozesse wie Abschrecken ermöglichen würden.

Die dominante Rolle der Kaltverfestigung

Die primäre Methode zur Erhöhung der Festigkeit und Härte von Molybdän ist die Kaltverfestigung (oder Kaltumformung). Dies beinhaltet die mechanische Verformung des Metalls – durch Walzen, Schmieden oder Ziehen – bei einer Temperatur unterhalb seines Rekristallisationspunktes. Dieser Prozess verlängert die Kornstruktur und führt Versetzungen ein, die das Material stärker, aber auch spröder machen.

Der Zweck der Wärmebehandlung: Spannungsabbau

Nach der Kaltverfestigung weist Molybdän erhebliche innere Spannungen auf. Das Anwenden von Wärme – ein Prozess, der als Spannungsarmglühen oder Zwischenglühen bekannt ist – ermöglicht es diesen inneren Spannungen, sich zu entspannen, ohne die kaltverfestigte Kornstruktur grundlegend zu verändern. Dies stellt einen Teil der Duktilität wieder her und macht das Material wesentlich besser nutzbar.

Der kritische Prozess: Spannungsarmglühen

Dies ist der häufigste und wichtigste thermische Prozess für Molybdän. Ziel ist es, das Material zäher und weniger spröde zu machen, ohne die durch Kaltverfestigung gewonnene Festigkeit zu opfern.

Temperatur und Rekristallisation

Das Ergebnis des Glühens hängt vollständig von der Temperatur ab.

- Spannungsarmglühen (unterhalb der Rekristallisation): Das Erhitzen von Molybdän auf eine Temperatur unterhalb seines Rekristallisationspunktes (typischerweise 875-950°C) baut Spannungen ab, reduziert die Härte leicht und erhöht seine Duktilität erheblich. Die kaltverfestigte Festigkeit bleibt größtenteils erhalten.

- Vollständiges Glühen (oberhalb der Rekristallisation): Das Erhitzen oberhalb der Rekristallisationstemperatur führt zur Bildung neuer, spannungsfreier Körner. Dies macht das Molybdän sehr weich und duktil, ideal für umfangreiche Umformvorgänge, aber es eliminiert die Festigkeitsvorteile der Kaltverfestigung.

Die Notwendigkeit einer kontrollierten Atmosphäre

Molybdän beginnt bei Temperaturen über 400°C in Luft schnell zu oxidieren. Daher muss jeder Spannungsarmglüh- oder Glühprozess in einer Schutzatmosphäre, wie einem Hochvakuum oder trockenem Wasserstoff, durchgeführt werden. Das Erhitzen von Molybdän an der Luft würde das Material zerstören.

Die Kompromisse verstehen

Die Arbeit mit Molybdän erfordert die Anerkennung seiner einzigartigen Einschränkungen und metallurgischen Kompromisse.

Die Sprödigkeit von rekristallisiertem Molybdän

Während ein vollständiges Rekristallisationsglühen Molybdän für die Umformung sehr duktil macht, kann die dabei entstehende große Kornstruktur das fertige Teil bei Raumtemperatur sehr spröde machen. Dieses Phänomen, bekannt als die Duktil-Spröd-Übergangstemperatur (DBTT), ist eine kritische Konstruktionsüberlegung. Spannungsarmgeglühtes Molybdän weist im Allgemeinen eine bessere Zähigkeit bei Raumtemperatur auf.

Die Oxidationsherausforderung

Die Notwendigkeit einer Vakuum- oder Wasserstoffatmosphäre ist eine absolute, nicht verhandelbare Anforderung für jede Hochtemperaturverarbeitung. Dies erhöht die Komplexität und die Kosten erheblich im Vergleich zur Arbeit mit Metallen, die an der Luft stabil sind.

Keine Härtung durch Wärmebehandlung

Es ist entscheidend zu wiederholen: Molybdän kann nicht durch Wärmebehandlung gehärtet werden. Der Versuch, es aus hoher Temperatur abzuschrecken, erhöht seine Härte nicht und führt wahrscheinlich zu thermischen Spannungen und Rissen. Festigkeit wird durch mechanische Arbeit aufgebaut, nicht durch thermische Zyklen.

Die richtige Wahl für Ihr Ziel treffen

Der korrekte thermische Prozess für Molybdän hängt vollständig von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf einem starken, zähen und brauchbaren Endteil liegt: Verwenden Sie Spannungsarmglühen an einem kaltverfestigten Bauteil, um die Festigkeit zu erhalten und gleichzeitig die Zähigkeit zu verbessern.

- Wenn Ihr Hauptaugenmerk auf maximaler Duktilität für starke Umformung oder Biegung liegt: Verwenden Sie ein vollständiges Rekristallisationsglühen, aber seien Sie darauf vorbereitet, dass das Endteil weicher und bei Raumtemperatur möglicherweise spröde ist.

- Wenn Ihr Hauptaugenmerk auf hochtemperaturfesten Strukturbauteilen liegt: Die inhärente Hochtemperaturfestigkeit des Materials ist entscheidend; die Hauptüberlegung ist, sicherzustellen, dass die Betriebsumgebung ein Vakuum oder eine reduzierende Atmosphäre ist, um Oxidation zu verhindern.

Letztendlich ist die Kontrolle der Eigenschaften von Molybdän ein präzises Gleichgewicht zwischen mechanischer Verformung und anschließender thermischer Spannungsentlastung, nicht traditioneller Härtung.

Zusammenfassungstabelle:

| Ziel | Empfohlener Prozess | Wichtigstes Ergebnis |

|---|---|---|

| Starkes, zähes Endteil | Spannungsarmglühen (875-950°C) | Erhält die Kaltverfestigungsfestigkeit, verbessert die Duktilität |

| Maximale Duktilität für die Umformung | Vollständiges Rekristallisationsglühen (>950°C) | Weiches, duktiles Material (kann bei Raumtemperatur spröde sein) |

| Hochtemperatur-Strukturanwendung | Keine spezifische Wärmebehandlung erforderlich | Basiert auf der inhärenten Hochtemperaturfestigkeit in Schutzatmosphäre |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Molybdänkomponenten? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für Hochtemperaturanwendungen. Unsere Expertise in kontrollierten Atmosphärensystemen stellt sicher, dass Ihre Molybdänteile korrekt verarbeitet werden, wodurch ihre Leistung und Haltbarkeit maximiert werden. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Lösung für Ihr Projekt zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Wie lange dauert eine Wärmebehandlung? Ein ganzer Tag für eine 100%ige Abtötungsrate von Bettwanzen

- Bei welcher Temperatur verdampft Molybdän? Verständnis seiner Hochtemperaturgrenzen

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Warum ist die Hochvakuumwärmebehandlung für Cr-Ni-Stahl entscheidend? Optimierung von Festigkeit und Oberflächenintegrität