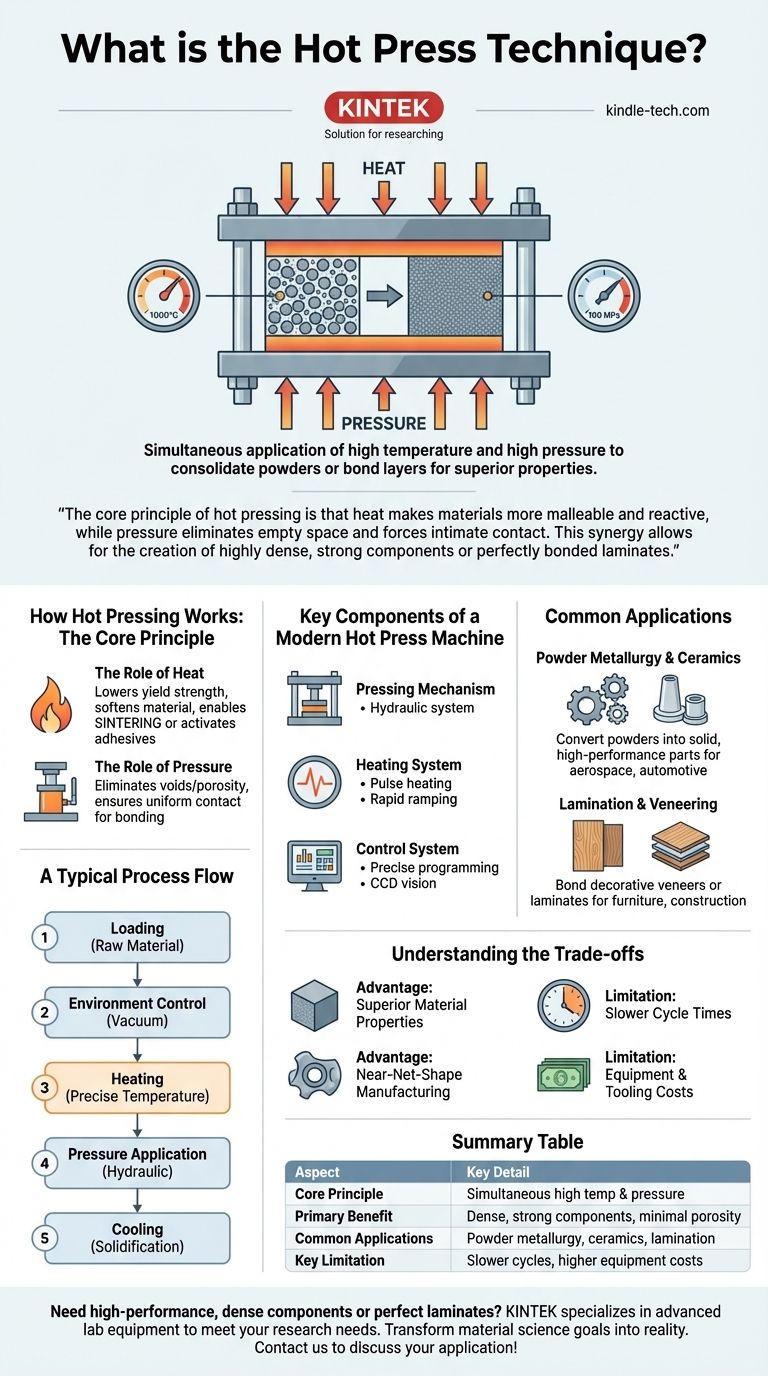

Die Heißpresstechnik ist ein Herstellungsverfahren, das gleichzeitig hohe Temperatur und hohen Druck auf ein Material ausübt. Diese kombinierte Wirkung wird verwendet, um Pulver zu einer festen, dichten Form zu konsolidieren oder Materialschichten miteinander zu verbinden, was zu einem Endprodukt mit überlegenen mechanischen Eigenschaften führt.

Das Kernprinzip des Heißpressens ist, dass Hitze Materialien formbarer und reaktiver macht, während Druck leere Räume eliminiert und einen intimen Kontakt erzwingt. Diese Synergie ermöglicht die Herstellung von hochdichten, starken Komponenten oder perfekt verbundenen Laminaten, die allein mit Druck oder Hitze nicht erreichbar wären.

Wie Heißpressen funktioniert: Das Kernprinzip

Die Wirksamkeit der Heißpresstechnik beruht auf den unterschiedlichen, aber komplementären Rollen von Hitze und Druck, die in einer hochkontrollierten Umgebung angewendet werden.

Die Rolle der Hitze

Hitze ist die erste entscheidende Zutat. Sie senkt die Streckgrenze des Materials erheblich, macht es im Wesentlichen weicher und erleichtert das Formen und Verdichten.

Bei Pulvern wie Keramiken oder Metallen bringt das Erhitzen das Material auf eine Temperatur, bei der die Partikel zu verschmelzen beginnen, ein Prozess, der als Sintern bekannt ist. Bei Laminaten aktiviert Hitze wärmehärtende Klebstoffe und bereitet sie auf eine dauerhafte Verbindung vor.

Die Rolle des Drucks

Während das Material heiß und formbar ist, wird eine starke Kraft ausgeübt. Dieser Druck, typischerweise erzeugt durch ein Hydrauliksystem, erfüllt zwei Hauptfunktionen.

Erstens drückt er die Materialpartikel oder -schichten physisch zusammen, wodurch Hohlräume und Porosität eliminiert werden. Zweitens gewährleistet er einen vollständigen und gleichmäßigen Kontakt über die gesamte Oberfläche, was sowohl für das Sintern als auch für die Klebeverbindung entscheidend ist.

Ein typischer Prozessablauf

Obwohl spezifische Parameter variieren, folgt ein typischer Heißpresszyklus diesen allgemeinen Schritten:

- Beladen: Das Rohmaterial (Pulver oder geschichtete Platten) wird in eine Matrize oder auf die Pressplattform gelegt.

- Umgebungskontrolle: Bei empfindlichen Materialien kann die Kammer evakuiert werden, um ein Vakuum zu erzeugen und Oxidation zu verhindern.

- Erhitzen: Das Material wird auf eine präzise, vorbestimmte Temperatur erhitzt, wobei Systeme wie Induktionsspulen oder Heizrohre verwendet werden.

- Druckanwendung: Sobald die Temperatur erreicht ist, wird hydraulischer Druck für eine bestimmte Dauer angewendet und gehalten.

- Abkühlen: Das Bauteil wird abgekühlt, oft unter Druck, um seine neue Form und Struktur zu verfestigen.

Schlüsselkomponenten einer modernen Heißpressmaschine

Moderne Heißpressmaschinen sind hochentwickelte Geräte, die für Präzision, Kontrolle und Wiederholbarkeit konzipiert sind.

Der Pressmechanismus

Das Fundament der Maschine ist oft eine starre Vier-Säulen-, Drei-Platten-Struktur, die Stabilität und Ausrichtung unter extremen Kräften gewährleistet. Der Druck selbst wird fast immer durch ein Hydrauliksystem erzeugt, das eine sehr hohe, ausgewogene und kontrollierbare Druckanwendung ermöglicht.

Das Heizsystem

Präzise Temperatur wird durch fortschrittliche Technologie gesteuert. Pulserhitzung ermöglicht eine schnelle Temperaturerhöhung und mehrstufige Steuerung, wodurch sichergestellt wird, dass das Material einem exakten thermischen Profil folgt. Dies wird in Echtzeit überwacht, um Konsistenz zu gewährleisten.

Das Steuerungssystem

Ein automatisiertes Bedienfeld ist das Gehirn des Betriebs. Es ermöglicht einem Bediener, komplexe Programme einzustellen, zu speichern und auszuführen, die Temperatur, Druck und Zeit bestimmen. Fortschrittliche Systeme können auch ein CCD-Vision-System zur perfekten Ausrichtung von Komponenten vor dem Pressen umfassen.

Häufige Anwendungen der Heißpresstechnik

Diese Technik wird in Branchen geschätzt, in denen Materialdichte, Festigkeit und Oberflächenbindung kritische Leistungsmetriken sind.

Pulvermetallurgie und Keramik

Heißpressen ist eine führende Methode zur Umwandlung von metallischen oder keramischen Pulvern in feste Hochleistungsteile. Der Prozess minimiert die Porosität, was zu Bauteilen mit außergewöhnlicher Festigkeit und Haltbarkeit führt, die in der Luft- und Raumfahrt, der Automobilindustrie und in industriellen Anwendungen eingesetzt werden.

Laminierung und Furnieren

In der Möbel- und Bauindustrie wird das Heißpressen verwendet, um dekorative Furniere oder strapazierfähige Laminate auf Trägerplatten wie Spanplatten oder MDF zu kleben. Die Hitze aktiviert den Klebstoff, und der Druck sorgt für eine makellose, dauerhafte Verbindung zur Herstellung von Plattenmöbeln, Holztüren und Trennwänden.

Die Kompromisse verstehen

Wie jedes Herstellungsverfahren hat das Heißpressen klare Vorteile und spezifische Einschränkungen, die es für bestimmte Anwendungen geeigneter machen als für andere.

Vorteil: Überlegene Materialeigenschaften

Der Hauptvorteil ist die Qualität des Endprodukts. Durch die drastische Reduzierung oder Eliminierung der Porosität erzeugt das Heißpressen Teile, die deutlich dichter und stärker sind als solche, die mit „Kaltpressen“ oder drucklosem Sintern hergestellt werden.

Vorteil: Endkonturnahe Fertigung

Bei pulverförmigen Materialien kann die Technik komplexe Teile herstellen, die ihren endgültigen Abmessungen sehr nahe kommen, wodurch der Bedarf an nachfolgender kostspieliger Bearbeitung reduziert wird.

Einschränkung: Längere Zykluszeiten

Der Prozess des Erhitzens des Materials und der Matrize, des Haltens bei Temperatur und des anschließenden Abkühlens ist von Natur aus zeitaufwändig. Dies macht das Heißpressen langsamer als Prozesse wie das Kaltpressen, was seine Durchsatzleistung für die Großserienproduktion begrenzt.

Einschränkung: Kosten für Ausrüstung und Werkzeuge

Heißpressmaschinen sind komplex und stellen eine erhebliche Kapitalinvestition dar. Darüber hinaus müssen die verwendeten Matrizen extremen Temperatur- und Druckzyklen standhalten können, was die Betriebskosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Heißpressen die richtige Technik ist, hängt vollständig von den erforderlichen Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochleistungsfähiger Teile aus Pulvern liegt: Heißpressen ist eine ideale Wahl, um überlegene mechanische Festigkeit durch die Eliminierung interner Hohlräume zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger, laminierter Oberflächen liegt: Die Technik bietet eine unübertroffene Fähigkeit, eine starke, dauerhafte und nahtlose Verbindung für Furniere und Laminate herzustellen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienproduktion liegt: Möchten Sie möglicherweise alternative Methoden in Betracht ziehen, da die Zykluszeiten und Ausrüstungskosten des Heißpressens unerschwinglich sein können.

Letztendlich zeichnet sich die Heißpresstechnik dadurch aus, dass sie Rohmaterialien in konsolidierte, hochwertige Produkte umwandelt, bei denen die strukturelle Integrität von größter Bedeutung ist.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Kernprinzip | Gleichzeitige Anwendung von hoher Temperatur und hohem Druck |

| Hauptvorteil | Erzeugt dichte, starke Komponenten mit minimaler Porosität |

| Häufige Anwendungen | Pulvermetallurgie, Keramik, Laminierung und Furnieren |

| Hauptbeschränkung | Längere Zykluszeiten und höhere Ausrüstungskosten |

Müssen Sie hochleistungsfähige, dichte Komponenten oder perfekte Laminate herstellen? Die Heißpresstechnik ist der Schlüssel zur Erzielung überlegener Materialeigenschaften. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Heißpresssysteme, um die anspruchsvollen Anforderungen von Forschungs- und Entwicklungslaboren zu erfüllen. Lassen Sie sich von unserem Fachwissen helfen, Ihre materialwissenschaftlichen Ziele in die Realität umzusetzen. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen

- Warum wird ein Hochvakuum gegenüber Argon zum Sintern von VC/Cu-Verbundwerkstoffen bevorzugt? Erzielen überlegener Benetzungs- und Bindungsfestigkeit

- Wie beeinflusst die uniaxialen Pressfunktion eines Vakuum-Warmpressofens die Mikrostruktur von ZrC-SiC-Keramiken?

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion