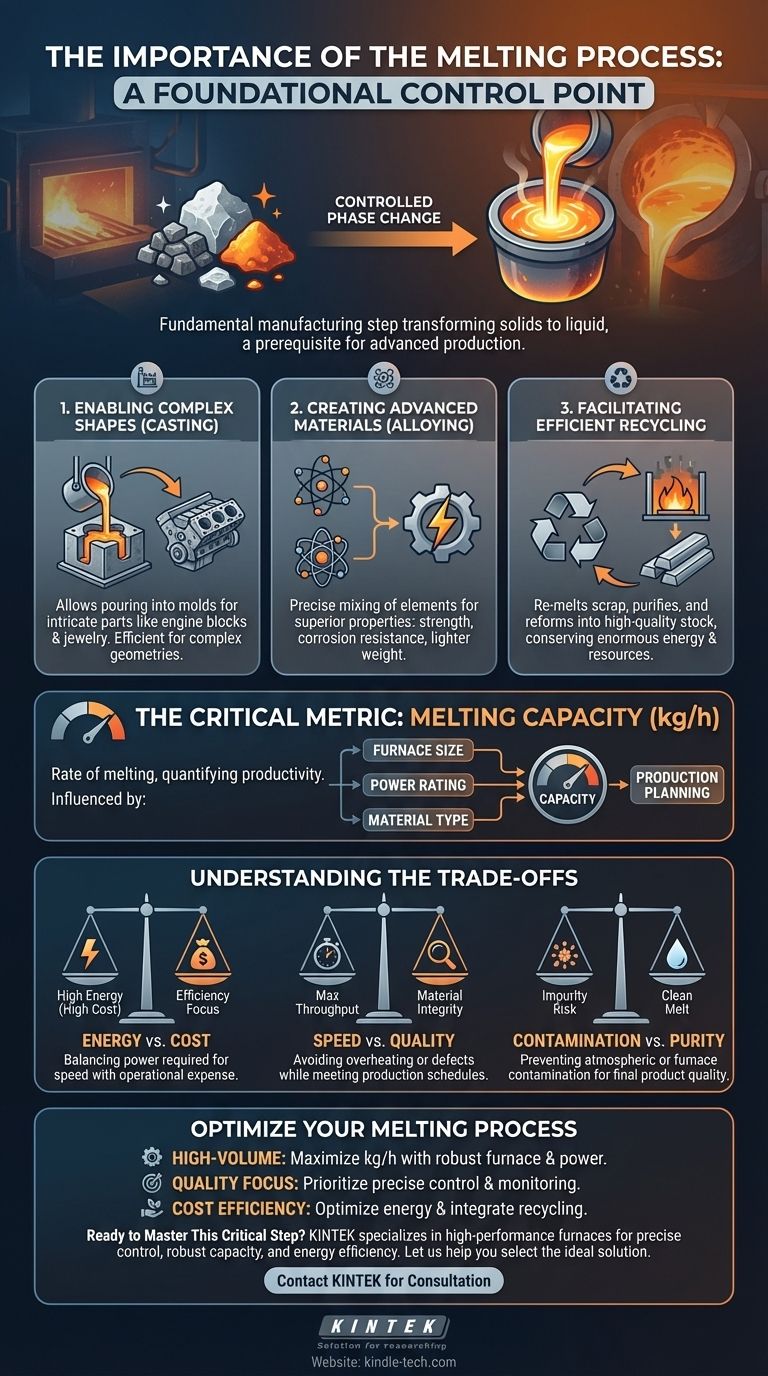

Die Bedeutung des Schmelzprozesses liegt in seiner Funktion als grundlegender Fertigungsschritt, der feste Rohmaterialien in einen flüssigen Zustand umwandelt. Diese kontrollierte Phasenänderung ist die kritische Voraussetzung für die Herstellung einer Vielzahl von Metallprodukten durch Gießen, die Schaffung fortschrittlicher Legierungen und die Ermöglichung eines effizienten Recyclings.

Der Schmelzprozess ist mehr als eine einfache Zustandsänderung; er ist der grundlegende Kontrollpunkt für die Fertigung. Wie gut Sie das Schmelzen steuern, bestimmt direkt die Produktionseffizienz, die Qualität des Endprodukts und Ihre Fähigkeit, Produktionspläne einzuhalten.

Warum Schmelzen ein zentraler Industrieprozess ist

Schmelzen ist das Tor zur Manipulation von Materialien auf Weisen, die in ihrem festen Zustand unmöglich sind. Es erschließt mehrere wesentliche Fertigungsmöglichkeiten.

Ermöglichen komplexer Formen durch Gießen

Sobald ein Material in seinem flüssigen Zustand ist, kann es in eine Form nahezu beliebiger Gestalt gegossen werden. Dieser Prozess, bekannt als Gießen, ist eine der effizientesten Methoden zur Herstellung komplexer oder komplizierter Teile, von Motorblöcken bis hin zu Schmuck.

Schaffen fortschrittlicher Materialien durch Legieren

Schmelzen ermöglicht das präzise Mischen verschiedener Elemente. Dies ist die Grundlage des Legierens, bei dem Metalle kombiniert werden, um neue Materialien mit überlegenen Eigenschaften wie erhöhter Festigkeit, Korrosionsbeständigkeit oder geringerem Gewicht zu erzeugen.

Erleichtern effizienten Recyclings

Der Schmelzprozess ist zentral für das Recycling von Metallen. Er ermöglicht es, Schrottmaterialien wieder einzuschmelzen, zu reinigen und zu neuen, hochwertigen Rohmaterialien zu verarbeiten, wodurch im Vergleich zur Primärproduktion enorme Mengen an Energie und natürlichen Ressourcen eingespart werden.

Die kritische Kennzahl: Schmelzkapazität

Um den Prozess zu steuern, müssen Sie ihn messen können. Die wichtigste Kennzahl für jeden industriellen Schmelzbetrieb ist seine Kapazität.

Definition der Schmelzkapazität

Die Schmelzkapazität ist die Rate, mit der ein Ofen ein Material schmelzen kann, gemessen in Kilogramm pro Stunde (kg/h). Sie quantifiziert die Produktivität des Ofens.

Diese Kapazität ist keine feste Größe; sie hängt von mehreren Faktoren ab.

Schlüsselfaktoren, die die Kapazität beeinflussen

Drei primäre Variablen bestimmen die Schmelzrate eines Ofens:

- Ofengröße: Ein größerer Ofen kann mehr Material auf einmal aufnehmen und verarbeiten.

- Nennleistung: Eine höhere Leistungsaufnahme liefert mehr Energie zum Heizen, was ein schnelleres Schmelzen ermöglicht.

- Materialart: Verschiedene Materialien haben einzigartige Schmelzpunkte und thermische Eigenschaften, die beeinflussen, wie viel Energie zum Verflüssigen benötigt wird.

Auswirkungen auf die Produktionsplanung

Das Verständnis Ihrer Schmelzkapazität ist für den Geschäftsbetrieb unerlässlich. Es ermöglicht Ihnen, Produktionspläne genau zu planen, die Leistung vorherzusagen und die Gesamtproduktivität Ihrer Anlage zu bestimmen.

Verständnis der Kompromisse und Herausforderungen

Obwohl unerlässlich, ist der Schmelzprozess nicht ohne Herausforderungen. Erfolg erfordert das Ausbalancieren konkurrierender Prioritäten.

Energieverbrauch vs. Kosten

Das Schmelzen ist ein extrem energieintensiver Prozess. Eine höhere Schmelzrate erfordert oft einen erheblichen Anstieg der Leistung, was zu höheren Betriebskosten führt. Effizienz ist ein ständiges Anliegen.

Prozessgeschwindigkeit vs. Materialqualität

Das Streben nach maximalem Durchsatz kann die Qualität beeinträchtigen. Überhitzung kann wertvolle Legierungselemente verbrennen, während unzureichendes Erhitzen zu Defekten führen kann. Eine ordnungsgemäße Kontrolle erfordert ein Gleichgewicht zwischen Geschwindigkeit und Präzision.

Kontamination und Reinheit

Während seiner flüssigen Phase ist ein Material anfällig für Verunreinigungen aus der Atmosphäre oder der Ofenauskleidung selbst. Die Aufrechterhaltung einer sauberen Schmelze ist entscheidend, um Verunreinigungen zu verhindern, die Defekte im Endprodukt verursachen können.

Anwendung auf Ihr Ziel

Ihr operativer Fokus bestimmt, wie Sie den Schmelzprozess angehen und optimieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Ihr Ziel ist es, die Schmelzkapazität (kg/h) durch die richtige Ofenauswahl und ein effizientes Energiemanagement zu maximieren, um anspruchsvolle Zeitpläne einzuhalten.

- Wenn Ihr Hauptaugenmerk auf Materialqualität und Reinheit liegt: Sie müssen eine präzise Temperaturkontrolle und Prozessüberwachung über die reine Geschwindigkeit stellen, um Legierungskonsistenz zu gewährleisten und Defekte zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Ihre Strategie sollte sich auf die Optimierung des Energieverbrauchs des Ofens, die Minimierung von Materialverlusten und die Integration effizienter Schrottrecyclingströme konzentrieren.

Letztendlich ist die Beherrschung des Schmelzprozesses der erste und kritischste Schritt zur Kontrolle der Qualität und Effizienz Ihrer gesamten Produktionslinie.

Zusammenfassungstabelle:

| Schlüsselaspekt | Warum es wichtig ist |

|---|---|

| Ermöglicht Gießen | Erzeugt komplexe Formen durch Gießen von Flüssigmetall in Formen. |

| Erleichtert das Legieren | Mischt Elemente, um Materialien mit überlegenen Eigenschaften zu schaffen. |

| Fördert das Recycling | Schmilzt Schrott effizient wieder ein, spart Energie und Ressourcen. |

| Definiert Kapazität (kg/h) | Bestimmt die Produktionsrate, beeinflusst durch Ofengröße, Leistung und Material. |

| Gleicht Kompromisse aus | Erfordert die Steuerung von Energiekosten, Prozessgeschwindigkeit und Materialreinheit. |

Bereit, Ihren Schmelzprozess zu optimieren?

Ob Ihr Ziel die Maximierung des Produktionsvolumens, das Erreichen überragender Materialreinheit oder die Verbesserung der Kosteneffizienz ist, die richtige Ausrüstung ist die Grundlage des Erfolgs. KINTEK ist spezialisiert auf Hochleistungs-Labor- und Industrieschmelzöfen, die für präzise Temperaturkontrolle, robuste Kapazität und Energieeffizienz ausgelegt sind.

Lassen Sie uns Ihnen helfen, diesen kritischen Schritt zu meistern. Unsere Experten arbeiten mit Ihnen zusammen, um den idealen Ofen für Ihre spezifischen Materialien und Produktionsziele auszuwählen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Lösungen Ihre Fertigungskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die verschiedenen Arten von IR-Spektroskopietechniken? Ein Leitfaden zur Auswahl der richtigen Methode

- Welche Frequenz wird beim HF-Sputtern verwendet? Die entscheidende Rolle von 13,56 MHz

- Was ist das beste Lösungsmittel für die Cannabisextraktion? Finden Sie die ideale Wahl für Ihre Produktziele

- Was ist ein Chargenofen? Erreichen Sie eine perfekte Prozesskontrolle für sensible Anwendungen

- Was sind die Anwendungen von Molybdänstahl? Entfesseln Sie überlegene Leistung für extreme Bedingungen

- Welche Arten von sensiblen medizinischen Artikeln können in ULT-Gefrierschränken gelagert werden? Bewahren Sie kritische Proben bei -80°C auf

- Was ist die KBr-Methode? Ein Leitfaden zur FTIR-Probenvorbereitung für feste Materialien

- Was ist der Unterschied zwischen Dickschicht- und Dünnschicht-Leiterplatten? Die Wahl der richtigen Schaltungstechnologie