Im Kern ist die Ionenstrahlzerstäubung (IBS) eine hochpräzise Dünnschichtabscheidungstechnik. Sie verwendet einen fokussierten Strahl energiereicher Ionen, typischerweise aus einem Inertgas wie Argon, um Atome physikalisch von einem Quellmaterial, dem sogenannten Target, abzulösen. Diese zerstäubten Atome bewegen sich dann durch ein Vakuum und kondensieren auf einer Komponente oder einem Substrat, wodurch eine außergewöhnlich dichte und gleichmäßige Dünnschicht entsteht.

Das entscheidende Merkmal der Ionenstrahlzerstäubung ist die Verwendung einer dedizierten, unabhängigen Ionenquelle. Diese Trennung der Ionenerzeugung vom Targetmaterial ermöglicht eine unübertroffene Kontrolle über den Abscheidungsprozess, wobei die Filmqualität und Präzision an erster Stelle stehen.

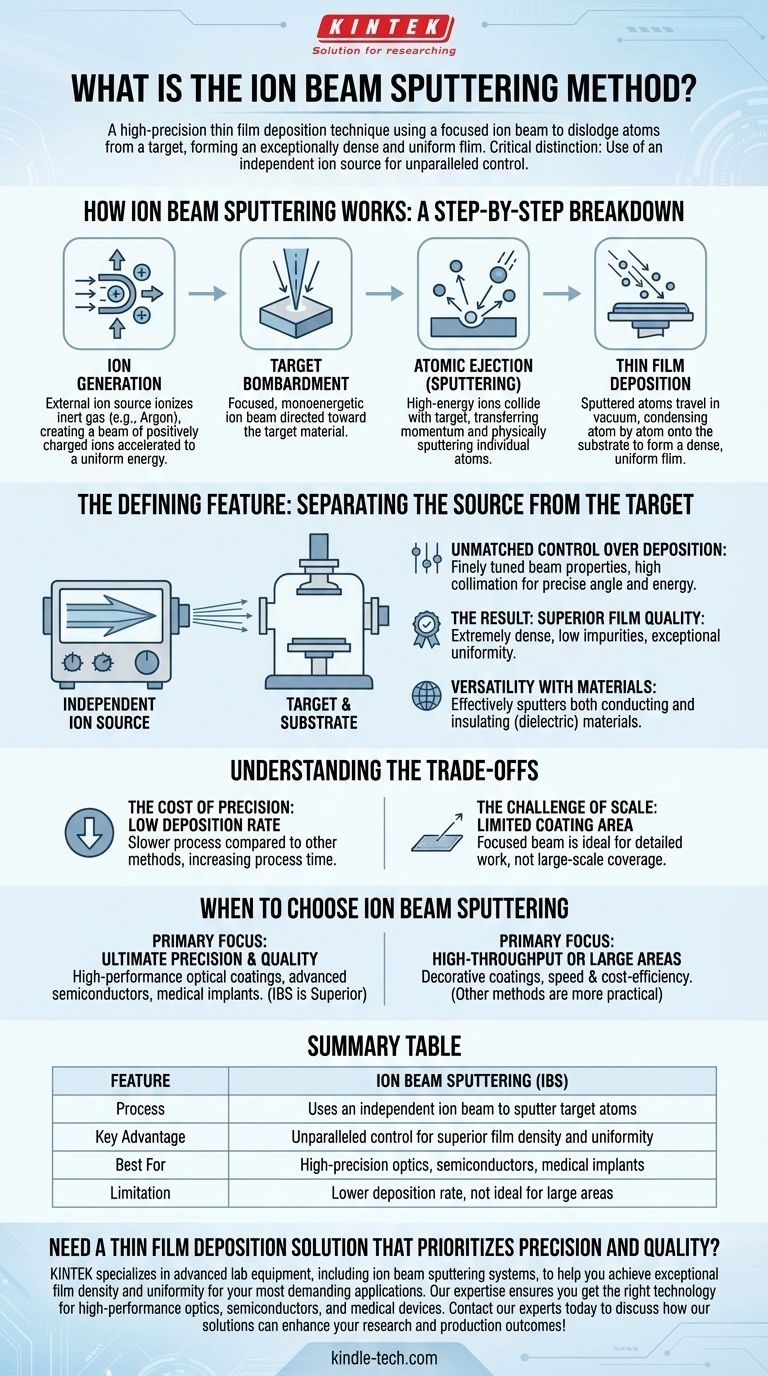

Wie die Ionenstrahlzerstäubung funktioniert: Eine Schritt-für-Schritt-Analyse

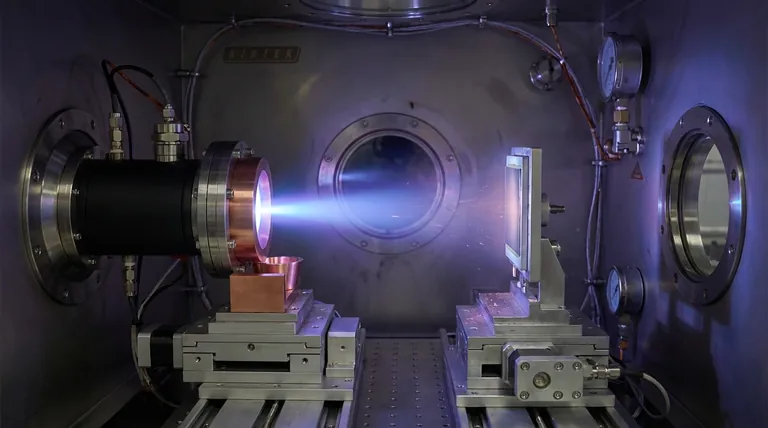

Der IBS-Prozess findet in einer Hochvakuumkammer statt, um die Reinheit des Endfilms durch die Verhinderung von Verunreinigungen durch atmosphärische Gase zu gewährleisten. Der gesamte Vorgang lässt sich in vier grundlegende Phasen unterteilen.

Schritt 1: Ionenerzeugung

Eine externe Ionenquelle ionisiert ein Inertgas, wie z.B. Argon. Dadurch entsteht ein Strahl positiv geladener Ionen, die auf ein bestimmtes, gleichmäßiges Energieniveau beschleunigt werden.

Schritt 2: Targetbeschuss

Dieser fokussierte, monoenergetische (einzige Energie) Ionenstrahl wird auf das Target gerichtet, das ein Block des Materials ist, das Sie abscheiden möchten (z.B. ein Metall oder ein Dielektrikum).

Schritt 3: Atomare Ausstoßung (Sputtern)

Die hochenergetischen Ionen kollidieren mit der Targetoberfläche und übertragen ihren Impuls. Dieser Aufprall schlägt physikalisch einzelne Atome vom Targetmaterial ab oder zerstäubt sie.

Schritt 4: Dünnschichtabscheidung

Die zerstäubten Atome bewegen sich geradlinig durch das Vakuum und landen auf dem Substrat. Sie bauen sich allmählich, Atom für Atom, zu einem dünnen, dichten und hochkontrollierten Film auf.

Das entscheidende Merkmal: Trennung der Quelle vom Target

Der wahre Wert von IBS liegt in seiner einzigartigen Architektur. Im Gegensatz zu Standard-Sputterverfahren, bei denen das Target auch die Kathode innerhalb eines Plasmas ist, entkoppelt IBS diese Funktionen. Diese Trennung ist die Quelle ihrer Hauptvorteile.

Unübertroffene Kontrolle über die Abscheidung

Da der Ionenstrahl unabhängig erzeugt wird, können seine Eigenschaften fein abgestimmt werden, ohne das Target zu beeinflussen. Der Strahl ist hoch kollimiert, was bedeutet, dass die Ionen einen nahezu perfekten parallelen Weg zurücklegen. Dies ermöglicht Ingenieuren eine präzise Kontrolle über den Abscheidungswinkel und die Energie der bombardierenden Ionen.

Das Ergebnis: Überlegene Filmqualität

Dieser hohe Grad an Kontrolle führt direkt zu Filmen mit überlegenen Eigenschaften. IBS-Filme sind bekannt dafür, extrem dicht zu sein, mit geringen Verunreinigungen und außergewöhnlicher Gleichmäßigkeit. Dies macht die Methode ideal für Anwendungen, bei denen Materialeigenschaften entscheidend sind.

Vielseitigkeit bei Materialien

Da das Target nicht Teil des elektrischen Stromkreises ist, der die Ionen erzeugt, kann IBS sowohl elektrisch leitende als auch isolierende (dielektrische) Materialien effektiv zerstäuben. Dies bietet einen erheblichen Vorteil gegenüber Methoden, die erfordern, dass das Target als Elektrode fungiert.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Die Präzision von IBS hat ihren Preis, und das Verständnis dieser Kompromisse ist für die richtige Anwendung unerlässlich.

Der Preis der Präzision: Geringe Abscheidungsrate

Die bewusste, hochkontrollierte Natur von IBS macht es zu einem viel langsameren Prozess im Vergleich zu anderen Methoden wie der Magnetron-Sputterung. Die Rate, mit der Material abgeschieden wird, ist deutlich geringer, was die Prozesszeit erhöht.

Die Herausforderung der Skalierung: Begrenzte Beschichtungsfläche

Der fokussierte, schmale Ionenstrahl ist hervorragend für Präzisionsarbeiten geeignet, aber schlecht für die gleichmäßige Beschichtung großer Oberflächen. Obwohl Systeme für größere Teile ausgelegt werden können, ist IBS grundsätzlich ein Werkzeug für detaillierte Arbeiten, nicht für großflächige Abdeckungen.

Wann man die Ionenstrahlzerstäubung wählen sollte

Ihre Wahl der Abscheidungstechnologie sollte ausschließlich von Ihrem Endziel bestimmt werden. Die Entscheidung für IBS hängt von einem klaren Kompromiss zwischen Qualität und Durchsatz ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und Filmqualität liegt: Für Anwendungen wie Hochleistungs-Optikbeschichtungen, fortschrittliche Halbleiterbauelemente oder medizinische Implantate, bei denen die Materialintegrität nicht verhandelbar ist, ist IBS oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz oder der Beschichtung großer Flächen liegt: Für dekorative Beschichtungen oder Anwendungen, bei denen Geschwindigkeit und Kosteneffizienz wichtiger sind als die absolute Filmdichte, sind andere Methoden wie die Magnetron-Sputterung praktischer.

Letztendlich ist die Wahl der Ionenstrahlzerstäubung eine strategische Entscheidung, Geschwindigkeit für ein unübertroffenes Maß an Kontrolle und Qualität zu opfern.

Zusammenfassungstabelle:

| Merkmal | Ionenstrahlzerstäubung (IBS) |

|---|---|

| Prozess | Verwendet einen unabhängigen Ionenstrahl zur Zerstäubung von Targetatomen |

| Hauptvorteil | Unübertroffene Kontrolle für überlegene Filmdichte und Gleichmäßigkeit |

| Am besten geeignet für | Hochpräzise Optik, Halbleiter, medizinische Implantate |

| Einschränkung | Geringere Abscheidungsrate, nicht ideal für große Flächen |

Benötigen Sie eine Dünnschichtabscheidungslösung, die Präzision und Qualität priorisiert?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Ionenstrahlzerstäubungssysteme, um Ihnen zu helfen, außergewöhnliche Filmdichte und Gleichmäßigkeit für Ihre anspruchsvollsten Anwendungen zu erreichen. Unsere Expertise stellt sicher, dass Sie die richtige Technologie für Hochleistungsoptik, Halbleiter und medizinische Geräte erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

Andere fragen auch

- Was ist der Wachstumsmechanismus von Graphen-CVD? Die Geheimnisse der Synthese von hochwertigen Filmen lüften

- Wie identifiziert man einen CVD-Diamanten? Der definitive Leitfaden zur Überprüfung von im Labor gezüchteten Diamanten

- Warum wird Argon im Sputterprozess verwendet? Das perfekte Gleichgewicht aus Physik und Wirtschaftlichkeit

- Wie lange dauert es, einen CVD-Diamanten zu züchten? Eine 2-4-wöchige Reise zu einem makellosen Edelstein

- Welche Synthesemethode wird zur Herstellung von Nanoröhrchen verwendet? Meistern Sie die skalierbare Produktion mit CVD

- Was ist die Hauptfunktion eines horizontalen MOCVD-Reaktors? Präzises InGaN-Einkristallwachstum erreichen

- Wie funktioniert LPCVD? Ein Leitfaden zur Abscheidung hochwertiger dünner Schichten

- Welche Rolle spielt die chemische Gasphasenabscheidung? Herstellung hochleistungsfähiger, ultradünner Schichten