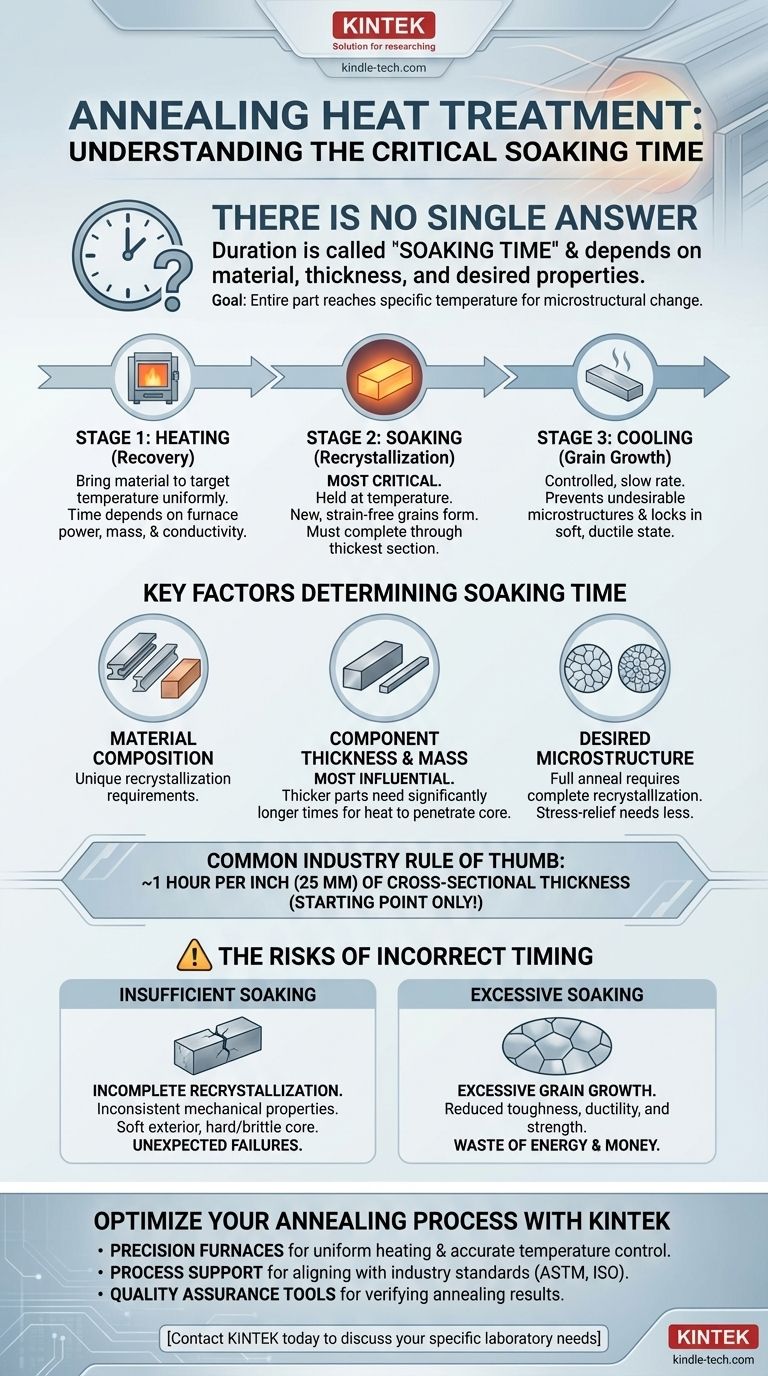

Kritisch ist, dass es keine einzige Antwort gibt auf die Frage, wie lange Wärme beim Glühen angewendet wird. Die Dauer, genauer bekannt als die Haltezeit, hängt vollständig von der Zusammensetzung des Materials, seiner Dicke und den spezifischen Eigenschaften ab, die Sie erzielen möchten. Bei diesem Prozess geht es nicht um eine feste Zeit, sondern darum, sicherzustellen, dass das gesamte Teil eine bestimmte Temperatur lange genug erreicht und hält, damit sich seine innere Struktur ändern kann.

Das Kernprinzip des Glühens ist nicht nur das Erhitzen, sondern das Halten des Materials bei einer bestimmten Temperatur, bis die gewünschte mikrostrukturelle Umwandlung, bekannt als Rekristallisation, über den gesamten Querschnitt abgeschlossen ist. Diese "Haltezeit" ist die kritische Variable, nicht die anfängliche Aufheizzeit.

Die drei Phasen des Glühzyklus

Um die Zeitkomponente zu verstehen, müssen Sie zunächst verstehen, dass das Glühen ein dreiteiliger Prozess ist. Die "Aufheizphase" ist nur der Anfang.

1. Aufheizen auf die Zieltemperatur (Erholung)

Dies ist die Anfangsphase, in der der Ofen das Bauteil erwärmt. Das primäre Ziel ist es, das Material so gleichmäßig wie möglich auf die erforderliche Glühtemperatur zu bringen.

Die Zeit für diese Phase hängt von der Leistung des Ofens, der Masse des Bauteils und seiner Wärmeleitfähigkeit ab. Sie ist nicht die kritischste zeitabhängige Variable für den metallurgischen Erfolg.

2. Halten bei der Zieltemperatur (Rekristallisation)

Dies ist die wichtigste Phase und steht in direktem Zusammenhang mit Ihrer Frage. Das Bauteil wird bei der Glühtemperatur gehalten oder "eingeweicht".

Während dieses Haltens beginnen sich neue, spannungsfreie Körner im Metall zu bilden und zu wachsen, ein Prozess, der als Rekristallisation bezeichnet wird. Dies ist es, was innere Spannungen abbaut, die Duktilität erhöht und das Material weicher macht. Ziel ist es, es lange genug zu halten, damit dieser Prozess durch den dicksten Abschnitt des Bauteils abgeschlossen wird.

3. Kontrollierte Abkühlung (Kornwachstum)

Nach dem Halten wird das Bauteil mit einer bestimmten, oft sehr langsamen Rate abgekühlt. Die Abkühlgeschwindigkeit ist entscheidend, um die Bildung unerwünschter Mikrostrukturen zu verhindern und sicherzustellen, dass der weiche, duktile Zustand fixiert wird. Schnelles Abkühlen kann Spannungen wieder einführen oder Härte erzeugen, was den Zweck des Glühens zunichtemacht.

Schlüsselfaktoren, die die Haltezeit bestimmen

Die richtige Haltezeit ist eine berechnete technische Entscheidung, die auf mehreren Faktoren basiert.

Materialzusammensetzung und -typ

Verschiedene Legierungen haben sehr unterschiedliche Rekristallisationstemperaturen und -kinetiken. Zum Beispiel erfordern hochkohlenstoffhaltige Stähle eine sorgfältigere Kontrolle als niedrigkohlenstoffhaltige Stähle, und Aluminiumlegierungen haben völlig andere Parameter als Kupfer.

Bauteildicke und -masse

Dies ist der einflussreichste Faktor. Wärme muss bis zum Kern des Materials vordringen. Ein dickes Teil erfordert eine viel längere Haltezeit als ein dünnes Blech, um sicherzustellen, dass der Kern die Zieltemperatur erreicht und hält.

Eine gängige Faustregel in der Industrie ist, eine Stunde pro Zoll (oder 25 mm) Dicke des Materialquerschnitts zu halten, aber dies ist nur ein Ausgangspunkt.

Gewünschte Mikrostruktur

Das beabsichtigte Ergebnis bestimmt den Prozess. Ein "Vollglühen" zielt auf maximale Weichheit ab und erfordert eine vollständige Rekristallisation. Ein "Prozessglühen" oder "Spannungsarmglühen" kann bei einer niedrigeren Temperatur oder für eine kürzere Zeit durchgeführt werden, da das Ziel nur darin besteht, Spannungen aus der Fertigung abzubauen, nicht maximale Weichheit zu erreichen.

Die Kompromisse verstehen

Die Wahl der falschen Haltezeit hat erhebliche Konsequenzen, weshalb eine einzige, allgemeingültige Antwort unmöglich ist.

Das Risiko unzureichenden Haltens

Wenn die Haltezeit zu kurz ist, rekristallisiert der Kern des Materials nicht vollständig. Dies führt zu einem Bauteil mit inkonsistenten mechanischen Eigenschaften – einem weichen Äußeren mit einem harten, spröden und beanspruchten Inneren. Dies ist eine häufige Ursache für unerwartete Ausfälle.

Die Gefahr übermäßigen Haltens

Das Material zu lange bei Temperatur zu halten, kann zu übermäßigem Kornwachstum führen. Obwohl das Material weich ist, können diese großen Körner seine Zähigkeit, Duktilität und Festigkeit erheblich verringern.

Darüber hinaus ist übermäßige Zeit eine direkte Verschwendung von Energie, Ofenzeit und Geld, was die Betriebseffizienz negativ beeinflusst.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Dauer zu bestimmen, müssen Sie von der Suche nach einer Zahl zur Definition Ihres Ziels übergehen.

- Wenn Ihr Hauptaugenmerk auf der Etablierung eines neuen Prozesses liegt: Beginnen Sie mit der Konsultation von Materialdatenblättern oder Industriestandards (z. B. von ASM, ASTM oder ISO) für Ihre spezifische Legierung.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines bestehenden Prozesses liegt: Verwenden Sie die "eine Stunde pro Zoll"-Regel als Ausgangsbasis, fertigen Sie ein Testteil an und überprüfen Sie das Ergebnis mit metallurgischen Analysen und Härteprüfungen (z. B. Rockwell oder Brinell).

- Wenn Ihr Hauptaugenmerk auf der einfachen Spannungsentlastung liegt: Erkennen Sie, dass dies ein Niedertemperaturprozess ist als ein Vollglühen und im Allgemeinen weniger Haltezeit erfordert, aber immer noch von der Dicke des Teils abhängt.

Letztendlich ist die richtige Glühzeit eine Funktion methodischer Prozessentwicklung, keine feste Rezeptur.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Haltezeit |

|---|---|

| Materialzusammensetzung | Verschiedene Legierungen (z. B. Stahl vs. Aluminium) haben einzigartige Rekristallisationsanforderungen. |

| Bauteildicke | Der kritischste Faktor; dickere Abschnitte erfordern deutlich längere Zeiten. |

| Gewünschtes Ergebnis | Ein Vollglühen erfordert mehr Zeit als eine einfache Spannungsentlastung. |

| Gängige Faustregel | ~1 Stunde pro Zoll (25 mm) Querschnittsdicke (als Ausgangspunkt). |

Optimieren Sie Ihren Glühprozess mit KINTEK

Das Erreichen der präzisen Haltezeit ist entscheidend für konsistente Materialeigenschaften und die Vermeidung kostspieliger Fehler durch Unter- oder Überglühen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die sorgfältige Wärmebehandlungsprozesse unterstützen.

Wir unterstützen unsere Laborkunden durch die Bereitstellung von:

- Präzisionsöfen: Für gleichmäßiges Erhitzen und genaue Temperaturregelung, die für das richtige Halten unerlässlich sind.

- Prozessunterstützung: Anleitung zur Abstimmung Ihrer Ausrüstung auf Industriestandards (ASTM, ISO) für Ihre spezifischen Legierungen.

- Qualitätssicherungswerkzeuge: Härteprüfgeräte und metallurgische Verbrauchsmaterialien zur Überprüfung Ihrer Glühergebnisse.

Überlassen Sie Ihre Materialeigenschaften nicht dem Zufall. Lassen Sie unser Fachwissen im Bereich Laborlösungen sicherstellen, dass Ihre Glühzyklen effizient und effektiv sind.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und wie wir Ihren Erfolg bei der Wärmebehandlung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse