Kurz gesagt, LPCVD steht für Low-Pressure Chemical Vapor Deposition (Niederdruck-chemische Gasphasenabscheidung). Es ist ein grundlegender Prozess in der Mikrofabrikation, der verwendet wird, um außergewöhnlich gleichmäßige und reine Dünnschichten auf einem Substrat, typischerweise einem Siliziumwafer, abzuscheiden. Durch den Betrieb im Vakuum überwindet LPCVD die Einschränkungen von Atmosphärendruckmethoden und ermöglicht es, hochkomplexe, dreidimensionale Strukturen präzise zu beschichten, was für moderne Halbleiterbauelemente entscheidend ist.

Das zentrale Prinzip von LPCVD ist der Tausch von Geschwindigkeit gegen Kontrolle. Durch die signifikante Reduzierung des Drucks stellt der Prozess sicher, dass reaktive Gase jede Oberfläche eines Substrats mit herausragender Gleichmäßigkeit beschichten, was es zur bevorzugten Methode für die Erzeugung hochwertiger, konformer Schichten auf komplexen Mikro-Topographien macht.

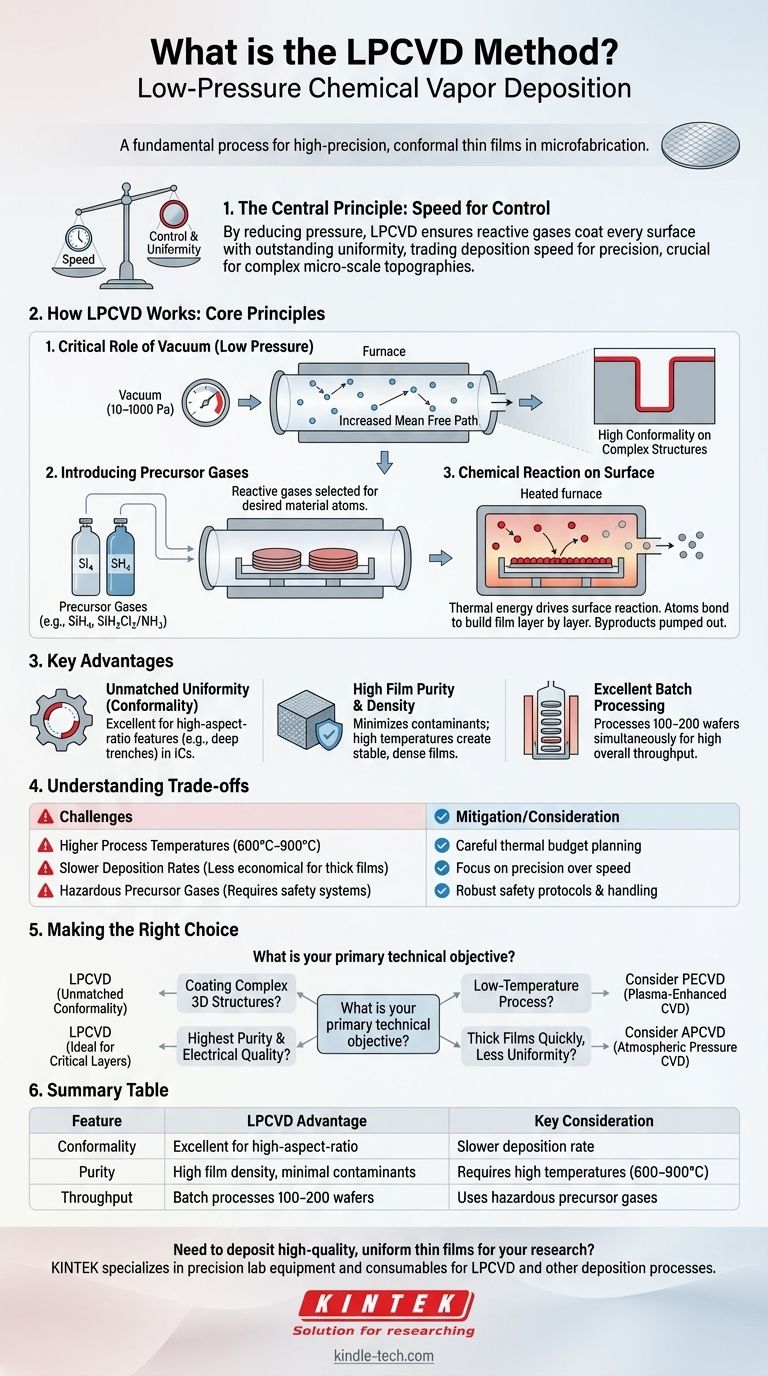

Wie LPCVD funktioniert: Die Kernprinzipien

Um zu verstehen, warum LPCVD so effektiv ist, müssen wir uns ansehen, wie seine Kernkomponenten – niedriger Druck, Prekursor-Gase und thermische Energie – zusammenwirken. Der Prozess findet in einem versiegelten Ofenrohr statt, das auf eine präzise Temperatur erhitzt wird.

Die entscheidende Rolle des Vakuums (Niederdruck)

Der Aspekt „Niederdruck“ ist das entscheidende Unterscheidungsmerkmal. Die Prozesskammer wird auf ein Vakuum (typischerweise 10-1000 Pa) abgepumpt, das viel niedriger ist als der atmosphärische Druck.

Dieses Vakuum erhöht die mittlere freie Weglänge der Gasmoleküle dramatisch – den durchschnittlichen Abstand, den ein Molekül zurücklegt, bevor es mit einem anderen kollidiert. In einer nahezu leeren Kammer ist es wahrscheinlicher, dass Gasmoleküle mit der Waferoberfläche kollidieren als miteinander, wodurch sichergestellt wird, dass sie aus allen möglichen Winkeln ankommen.

Dies führt zum größten Vorteil von LPCVD: hohe Konformität. Die Schicht lagert sich gleichmäßig auf flachen Oberflächen, in tiefen Gräben und um scharfe Ecken ab.

Einführung der Prekursor-Gase

Sobald die Kammer die richtige Temperatur und den richtigen Druck erreicht hat, werden ein oder mehrere reaktive Gase, bekannt als Prekursoren, eingeleitet. Diese Gase werden sorgfältig ausgewählt, um die Atome des Materials zu enthalten, das abgeschieden werden soll.

Um beispielsweise eine Polysiliziumschicht abzuscheiden, könnte das Prekursor-Gas Silan (SiH₄) sein. Für Siliziumnitrid, ein gängiges Isoliermaterial, wird oft eine Mischung aus Dichlorsilan (SiH₂Cl₂) und Ammoniak (NH₃) verwendet.

Die chemische Reaktion auf der Oberfläche

Die erhitzten Wafer liefern die thermische Energie, die zur Steuerung einer chemischen Reaktion erforderlich ist. Wenn die Prekursor-Gasmoleküle auf die heiße Substratoberfläche treffen, zersetzen sie sich oder reagieren.

Die gewünschten Atome binden an die Oberfläche und bauen die Dünnschicht Schicht für Schicht auf. Die anderen Atome des Prekursors bilden flüchtige Nebenprodukte, die dann aus der Kammer gepumpt werden. Da dieser Prozess durch die Geschwindigkeit der Oberflächenreaktion und nicht durch den Gastransport begrenzt ist, ist die Abscheidung langsam, aber extrem gleichmäßig über den Wafer hinweg.

Warum LPCVD wählen? Hauptvorteile

LPCVD ist nicht die einzige Abscheidungsmethode, aber ihre einzigartigen Eigenschaften machen sie für spezifische, hochwertige Anwendungen unverzichtbar.

Unübertroffene Schichtgleichmäßigkeit (Konformität)

Wie bereits erwähnt, ermöglicht die lange mittlere freie Weglänge der Gasmoleküle LPCVD die Herstellung von Schichten mit ausgezeichneter Konformität. Dies ist für die Herstellung moderner integrierter Schaltkreise, bei denen Merkmale hohe Aspektverhältnisse aufweisen (sie sind viel tiefer als breit), unerlässlich.

Hohe Schichtreinheit und Dichte

Der Betrieb im Vakuum minimiert das Risiko, atmosphärische Verunreinigungen wie Sauerstoff oder Wasserdampf in die wachsende Schicht einzubringen. Die hohen Prozesstemperaturen führen auch zu dichten, stabilen Schichten mit ausgezeichneten elektrischen und mechanischen Eigenschaften.

Ausgezeichnete Batch-Verarbeitungsfähigkeit

Da der Prozess nicht durch Gasströmungsdynamik begrenzt ist, können Wafer vertikal in einem Quarzträger oder „Boot“ gestapelt werden. Dies ermöglicht es einem einzelnen LPCVD-Ofen, 100-200 Wafer gleichzeitig zu verarbeiten, wodurch trotz der relativ langsamen Abscheidungsrate pro Wafer ein hoher Gesamtdurchsatz erzielt wird.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Die Vorteile von LPCVD gehen mit spezifischen Einschränkungen einher, die berücksichtigt werden müssen.

Höhere Prozesstemperaturen

LPCVD erfordert typischerweise hohe Temperaturen (600 °C bis über 900 °C), um die notwendigen Oberflächenreaktionen anzutreiben. Dieses hohe thermische Budget kann ein Problem für Bauteile sein, die bereits Fertigungsschritte mit Materialien durchlaufen haben, die solche Hitze nicht aushalten, wie z. B. Aluminium-Interconnects.

Langsamere Abscheidungsraten

Im Vergleich zu Atmosphärendruckmethoden (APCVD) ist LPCVD deutlich langsamer. Dies macht es weniger wirtschaftlich für Anwendungen, bei denen eine sehr dicke Schicht benötigt wird und perfekte Gleichmäßigkeit nicht das Hauptanliegen ist.

Gefährliche Prekursor-Gase

Viele der in LPCVD verwendeten Prekursor-Gase sind hochgiftig, brennbar oder pyrophor (entzünden sich spontan an der Luft). Dies erfordert ausgeklügelte Sicherheitssysteme, Gasüberwachung und Handhabungsprotokolle, was die Kosten und die Komplexität des Betriebs erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert ein klares Verständnis Ihres primären technischen Ziels. LPCVD ist ein leistungsstarkes Werkzeug, aber nur, wenn es auf das richtige Problem angewendet wird.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen liegt: LPCVD ist aufgrund seiner unübertroffenen Konformität die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Schichtreinheit und elektrischen Qualität liegt: LPCVD ist ideal für kritische Schichten wie Gate-Polysilizium oder hochwertige Nitrid-Dielektrika.

- Wenn Ihr Hauptaugenmerk auf einem Niedertemperaturprozess liegt: LPCVD ist wahrscheinlich ungeeignet; erwägen Sie Plasma-Enhanced CVD (PECVD), das Plasmaenergie nutzt, um die Abscheidung bei niedrigeren Temperaturen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung dicker Schichten mit geringerer Sorge um die Gleichmäßigkeit liegt: Atmosphärendruck-CVD (APCVD) ist eine wirtschaftlichere und schnellere Alternative.

Das Verständnis dieser Kompromisse ermöglicht es Ihnen, das präzise Abscheidungswerkzeug auszuwählen, das zur Erreichung Ihrer Geräteperformance- und Fertigungsziele erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | LPCVD-Vorteil | Wichtige Überlegung |

|---|---|---|

| Konformität | Hervorragend für Strukturen mit hohem Aspektverhältnis | Langsamere Abscheidungsrate |

| Reinheit | Hohe Schichtdichte, minimale Verunreinigungen | Erfordert hohe Temperaturen (600–900 °C) |

| Durchsatz | Batch-Verarbeitung von 100-200 Wafern gleichzeitig | Verwendet gefährliche Prekursor-Gase |

Müssen Sie hochwertige, gleichmäßige Dünnschichten für Ihre Halbleiter- oder fortgeschrittene Materialforschung abscheiden? KINTEK ist spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien für LPCVD und andere Abscheidungsprozesse. Unsere Lösungen helfen Ihnen, die Schichtreinheit und Konformität zu erreichen, die für Geräte der nächsten Generation entscheidend sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Mikrofabrikationsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode