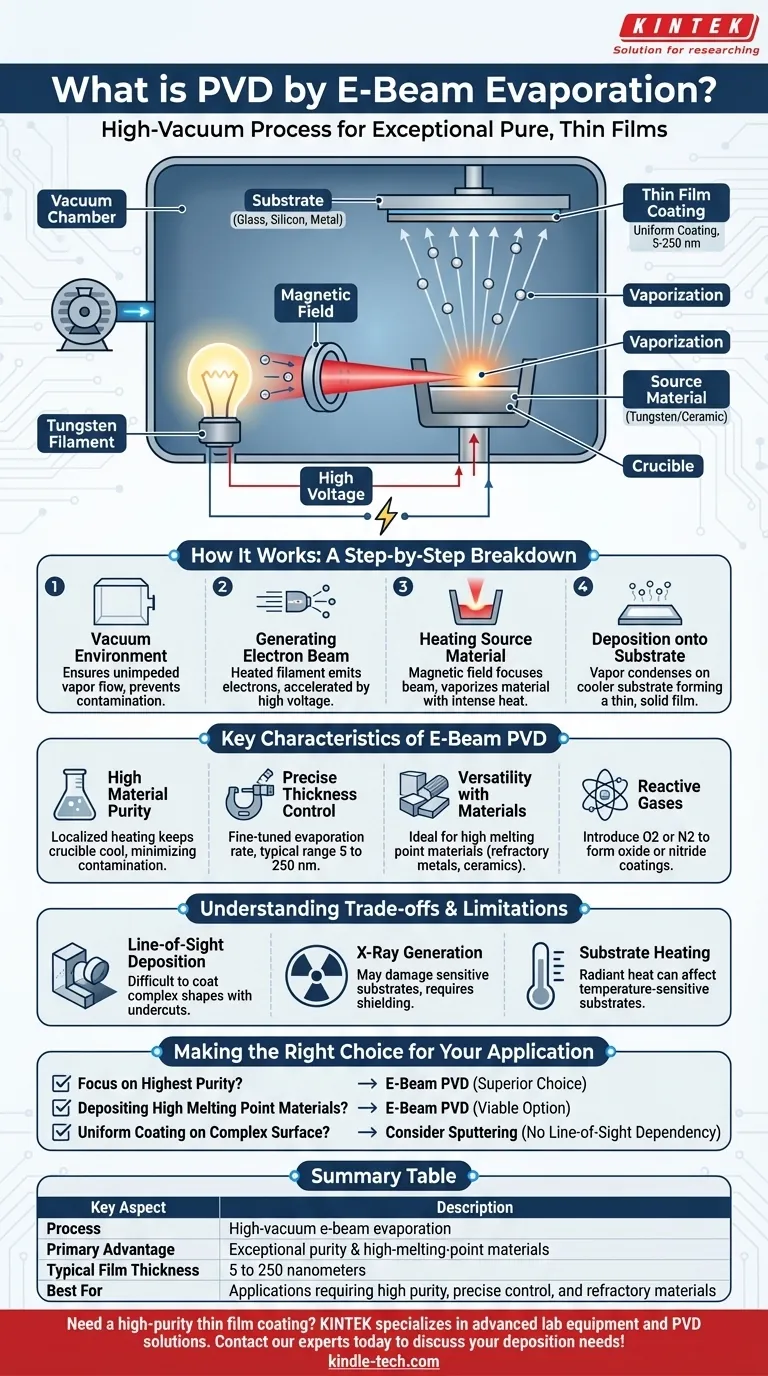

Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) mittels Elektronenstrahlverdampfung ist ein Hochvakuumprozess zur Herstellung außergewöhnlich reiner Dünnschichten. Dabei wird ein fokussierter Strahl energiereicher Elektronen auf ein Quellmaterial gerichtet, wodurch dieses verdampft. Dieser Dampf bewegt sich durch das Vakuum und kondensiert auf einem kühleren Substrat, wodurch eine gleichmäßige Beschichtung entsteht.

Das Kernprinzip der Elektronenstrahlverdampfung ist die Nutzung eines präzise gesteuerten Elektronenstrahls als Wärmequelle. Dies ermöglicht die Verdampfung einer breiten Palette von Materialien, einschließlich solcher mit sehr hohen Schmelzpunkten, während gleichzeitig die Kontamination minimiert wird, um Beschichtungen höchster Reinheit zu erzeugen.

Wie die Elektronenstrahlverdampfung funktioniert: Eine schrittweise Aufschlüsselung

Um zu verstehen, warum diese Methode für anspruchsvolle Anwendungen gewählt wird, müssen wir die Mechanik des Prozesses untersuchen, der vollständig in einer Hochvakuumanlage stattfindet.

Die Vakuumbedingungen

Der gesamte Prozess findet unter Hochvakuum statt, um sicherzustellen, dass sich das verdampfte Material ungehindert zum Substrat bewegen kann. Diese nahezu leere Umgebung verhindert, dass Dampfatome mit Luftmolekülen kollidieren, was sie sonst streuen und Verunreinigungen in die Schicht einführen würde.

Erzeugung des Elektronenstrahls

Ein Wolframfaden wird durch einen elektrischen Strom erhitzt, wodurch er Elektronen emittiert. Ein Hochspannungsfeld beschleunigt diese Elektronen dann mit sehr hoher Geschwindigkeit auf das Quellmaterial zu.

Erhitzen des Quellmaterials

Ein Magnetfeld wird verwendet, um den Weg der Elektronen abzulenken und sie in einem engen Strahl auf das Quellmaterial zu fokussieren, das sich in einem Tiegel befindet. Die kinetische Energie der Elektronen wird bei ihrem Aufprall in intensive thermische Energie umgewandelt, wodurch das Material auf seinen Verdampfungs- oder Sublimationspunkt erhitzt wird.

Abscheidung auf dem Substrat

Das verdampfte Material bewegt sich in einer geraden Linie vom Quellmaterial nach oben. Es kommt dann mit dem kühleren Substrat (wie Glas, Silizium oder Metall) in Kontakt, das darüber positioniert ist, wo es kondensiert und einen dünnen, festen Film bildet.

Hauptmerkmale der Elektronenstrahl-PVD

Ingenieure und Wissenschaftler bevorzugen die Elektronenstrahlverdampfung gegenüber anderen PVD-Methoden wie dem Sputtern oder der thermischen Verdampfung aufgrund mehrerer deutlicher Vorteile.

Hohe Materialreinheit

Der Elektronenstrahl liefert eine hochlokalisierte Erwärmung direkt auf das Quellmaterial. Das bedeutet, dass der umgebende Tiegel relativ kühl bleibt, wodurch verhindert wird, dass er schmilzt oder mit der Quelle reagiert und die resultierende Schicht verunreinigt.

Präzise Kontrolle der Schichtdicke

Die Verdampfungsrate kann durch Anpassung des Elektronenstrahlstroms fein eingestellt werden, was eine ausgezeichnete Kontrolle über die endgültige Schichtdicke ermöglicht. Die Beschichtungen liegen typischerweise im Bereich von 5 bis 250 Nanometern.

Vielseitigkeit bei Materialien

Da der Elektronenstrahl extrem hohe Temperaturen erzeugen kann, ist die Elektronenstrahl-PVD ideal für Materialien mit sehr hohen Schmelzpunkten, wie feuerfeste Metalle (z. B. Wolfram, Tantal) und Keramiken, die mit anderen thermischen Methoden schwer oder gar nicht verdampft werden können.

Die Rolle reaktiver Gase

Um nichtmetallische Schichten zu erzeugen, kann während der Abscheidung ein reaktives Gas wie Sauerstoff oder Stickstoff in die Vakuumkammer eingeführt werden. Dies ermöglicht es dem verdampften Metall, mit dem Gas zu reagieren, während es sich abscheidet, wodurch Oxid- oder Nitridbeschichtungen entstehen.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie sich der inhärenten Einschränkungen der Elektronenstrahl-PVD bewusst sein.

Abscheidung in Sichtlinie (Line-of-Sight)

Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies erschwert die Erzielung gleichmäßiger Beschichtungen auf komplexen, dreidimensionalen Objekten mit schattierten Bereichen oder Hinterschneidungen.

Röntgenstrahlerzeugung

Der Aufprall energiereicher Elektronen kann Röntgenstrahlen erzeugen, die empfindliche Substrate wie bestimmte elektronische Komponenten oder Polymere beschädigen können. Zur Minderung dieses Risikos sind eine angemessene Abschirmung und Prozesskontrolle erforderlich.

Substraterwärmung

Während des Kondensationsprozesses wird eine erhebliche Energiemenge auf das Substrat übertragen. Diese Wärmestrahlung kann für temperaturempfindliche Substrate problematisch sein und zu Verformungen oder Schäden führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den Prioritäten Ihres Projekts ab. Die Elektronenstrahlverdampfung zeichnet sich in bestimmten Szenarien aus.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Schichtreinheit liegt: Die Elektronenstrahl-PVD ist aufgrund ihrer lokalisierten Erwärmung, die eine Tiegelkontamination minimiert, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit extrem hohen Schmelzpunkten liegt: Die intensive, fokussierte Energie des Elektronenstrahls macht sie zu einer der wenigen praktikablen Optionen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen, nicht ebenen Oberfläche liegt: Sie sollten alternative Methoden wie das Sputtern in Betracht ziehen, das nicht die gleiche Abhängigkeit von der Sichtlinie aufweist.

Letztendlich ist die Elektronenstrahl-PVD ein leistungsstarkes Werkzeug zur Herstellung von Hochleistungsdünnschichten, wenn Reinheit und Materialauswahl Ihre kritischsten Einschränkungen darstellen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Hochvakuumabscheidung unter Verwendung eines Elektronenstrahls zur Verdampfung eines Quellmaterials. |

| Hauptvorteil | Außergewöhnliche Schichtreinheit und Fähigkeit zur Beschichtung von Materialien mit hohem Schmelzpunkt. |

| Typische Schichtdicke | 5 bis 250 Nanometer. |

| Am besten geeignet für | Anwendungen, die hohe Reinheit, präzise Dickenkontrolle und feuerfeste Materialien erfordern. |

Benötigen Sie eine hochreine Dünnschichtbeschichtung für Ihr Projekt?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise PVD-Prozesse wie die Elektronenstrahlverdampfung. Ob Sie Halbleiter, optische Beschichtungen oder spezielle Sensoren entwickeln – unsere Expertise und Lösungen können Ihnen helfen, eine überlegene Schichtqualität und Leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Abscheidungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen