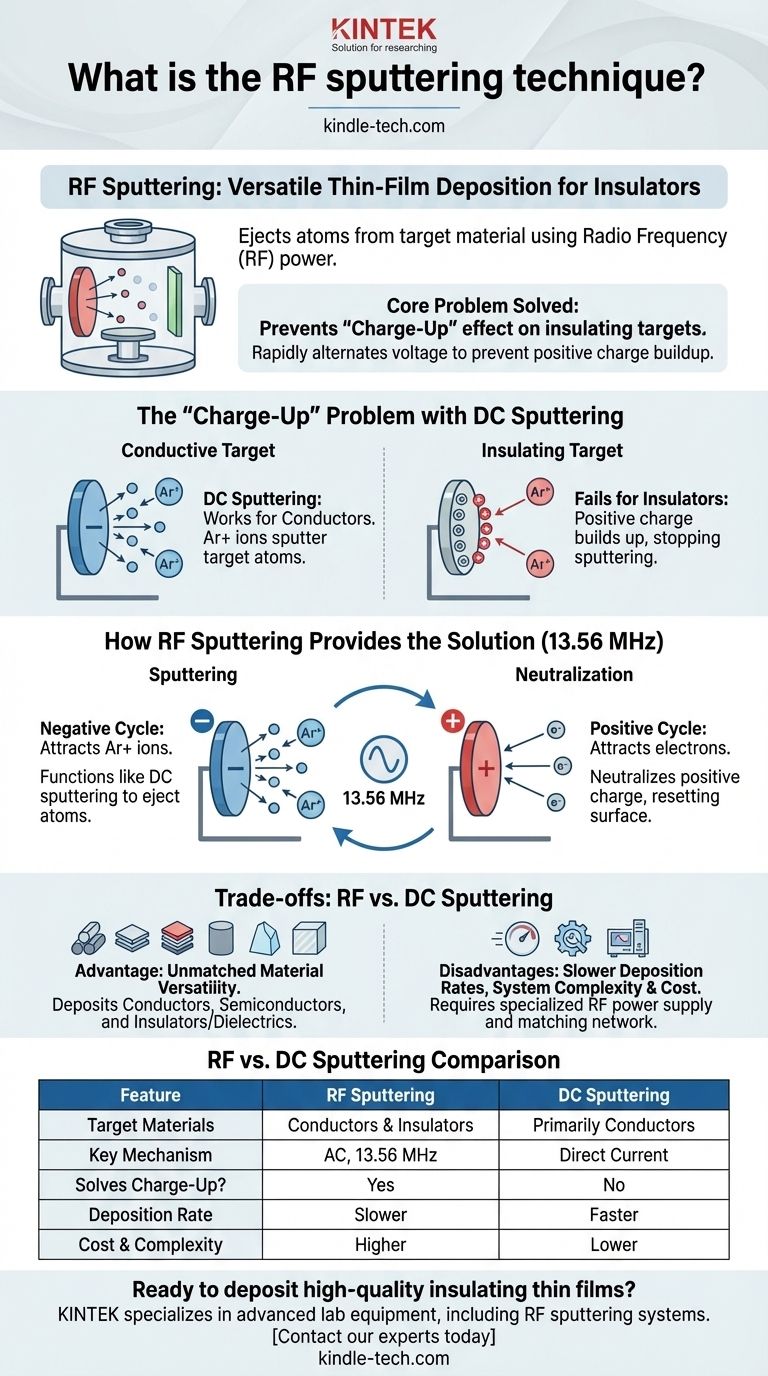

Kurz gesagt, RF-Sputtern ist eine vielseitige Technik zur Dünnschichtabscheidung, die eine Radiofrequenz (RF)-Stromquelle verwendet, um Atome von einem Targetmaterial auf ein Substrat zu schleudern. Im Gegensatz zum einfacheren DC-Sputtern ist diese Methode einzigartig in der Lage, Dünnschichten aus Materialien abzuscheiden, die keinen Strom leiten, wie Keramiken und Oxide.

Das Kernproblem, das das RF-Sputtern löst, ist der "Aufladungs"-Effekt, der beim Sputtern von isolierenden Materialien auftritt. Durch schnelles Umschalten der Spannung wird verhindert, dass sich eine positive Ladung auf dem Target aufbaut, was eine kontinuierliche, stabile Abscheidung nichtleitender Dünnschichten ermöglicht.

Die grundlegende Herausforderung: Sputtern von Isolatoren

Wie grundlegendes Sputtern funktioniert

Sputtern ist eine Art der physikalischen Gasphasenabscheidung (PVD). Der Prozess findet in einer Vakuumkammer statt, die mit einem Inertgas, typischerweise Argon, gefüllt ist.

Eine hohe Spannung wird angelegt, um ein Plasma zu erzeugen, einen energetischen Zustand des Argongases, der positive Argonionen (Ar+) und freie Elektronen enthält.

Diese energiereichen positiven Ionen werden zu einem Ausgangsmaterial, dem Target, beschleunigt. Sie bombardieren das Target mit genügend Kraft, um Atome herauszuschlagen, ein Prozess, der als "Sputtern" bezeichnet wird. Diese ausgestoßenen Targetatome wandern dann durch die Kammer und lagern sich auf einem Substrat (wie einem Siliziumwafer oder einem Stück Glas) ab, wodurch eine dünne Schicht entsteht.

Das "Aufladungs"-Problem beim DC-Sputtern

In der einfachsten Form, dem Gleichstrom (DC)-Sputtern, wird dem Target eine konstante negative Spannung angelegt, um die positiven Argonionen anzuziehen. Dies funktioniert perfekt für leitfähige Targets wie Metalle.

Wenn das Target jedoch ein isolierendes Material (ein Dielektrikum) ist, schlägt dieser Prozess schnell fehl. Der konstante Beschuss durch positive Ionen führt dazu, dass sich eine positive Ladung auf der Oberfläche des Targets ansammelt. Da das Material diese Ladung nicht ableiten kann, wird die Oberfläche schließlich so positiv, dass sie die ankommenden Argonionen abstößt und den Sputterprozess vollständig stoppt.

Wie RF-Sputtern die Lösung bietet

Die Rolle eines Wechselstroms (AC)

RF-Sputtern löst das Aufladungsproblem, indem es die konstante DC-Spannung durch eine hochfrequente Wechselstrom (AC)-Stromquelle ersetzt. Diese schaltet die Spannung am Target schnell von negativ auf positiv um.

Die branchenübliche Frequenz beträgt 13,56 MHz, was schnell genug ist, um einen Ladungsaufbau zu verhindern und gleichzeitig das Plasma effizient aufrechtzuerhalten.

Der negative Zyklus: Sputtern des Materials

Während der negativen Hälfte des AC-Zyklus ist das Target negativ geladen. Dies funktioniert genau wie das DC-Sputtern.

Das negative Potenzial zieht die schweren, positiven Argonionen aus dem Plasma an, die das Target bombardieren und Atome zur Abscheidung auf dem Substrat wegsputtern.

Der positive Zyklus: Neutralisierung der Oberfläche

Während der kurzen positiven Hälfte des Zyklus wird das Target positiv geladen.

Anstatt Sputterionen anzuziehen, zieht dieses positive Potenzial nun leichte, hochmobile Elektronen aus dem Plasma an. Diese Elektronen überfluten die Targetoberfläche und neutralisieren sofort jede positive Ladung, die sich während des vorherigen negativen Zyklus angesammelt hat. Dies "setzt" die Oberfläche zurück und macht sie bereit für den nächsten Sputterzyklus.

Die Kompromisse verstehen

Vorteil: Unübertroffene Materialvielfalt

Der Hauptvorteil des RF-Sputterns ist seine Fähigkeit, praktisch jedes Material abzuscheiden, einschließlich Metalle, Halbleiter und vor allem Isolatoren und Dielektrika. Dies macht es unerlässlich für Anwendungen wie optische Beschichtungen und die Halbleiterfertigung.

Nachteil: Langsamere Abscheidungsraten

Im Allgemeinen hat das RF-Sputtern eine geringere Abscheidungsrate im Vergleich zum DC-Sputtern. Der positive Zyklus dient der Neutralisierung, nicht der Abscheidung, was die Gesamteffizienz verringert. Für die Abscheidung einfacher leitfähiger Metalle ist das DC-Sputtern oft eine viel schnellere und kostengünstigere Wahl.

Nachteil: Systemkomplexität und Kosten

Ein RF-Sputtersystem ist komplexer als ein DC-System. Es erfordert eine spezielle RF-Stromversorgung und ein Impedanzanpassungsnetzwerk, um die Leistung effizient auf das Plasma zu übertragen. Diese zusätzliche Komplexität erhöht die Gesamtkosten der Ausrüstung.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines leitfähigen Materials liegt (z. B. Gold, Aluminium, Titan): DC-Sputtern ist typischerweise die schnellere, einfachere und wirtschaftlichere Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden Materials liegt (z. B. Siliziumdioxid, Aluminiumoxid, Titannitrid): RF-Sputtern ist die notwendige und standardmäßige Technik, um den Aufladungseffekt zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Filmen aus komplexen Legierungen oder hochschmelzenden Materialien liegt: Sputtern im Allgemeinen (sowohl RF als auch DC) ist eine überlegene Methode im Vergleich zur thermischen Verdampfung und bietet eine bessere Filmhaftung und Zusammensetzungskontrolle.

Letztendlich ist das RF-Sputtern ein unverzichtbares Werkzeug, das die Herstellung fortschrittlicher Materialien und Geräte ermöglicht, indem es die grundlegenden elektrischen Einschränkungen von Isolatoren überwindet.

Zusammenfassungstabelle:

| Merkmal | RF-Sputtern | DC-Sputtern |

|---|---|---|

| Targetmaterialien | Leiter & Isolatoren (z. B. Keramiken, Oxide) | Primär Leiter (z. B. Metalle) |

| Schlüsselmechanismus | Wechselstrom (AC, 13,56 MHz) | Gleichstrom (DC) |

| Löst Aufladungsproblem? | Ja | Nein |

| Abscheidungsrate | Langsamer | Schneller |

| Kosten & Komplexität | Höher | Niedriger |

Bereit, hochwertige isolierende Dünnschichten abzuscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich RF-Sputtersysteme. Unsere Lösungen bieten die präzise Kontrolle und Zuverlässigkeit, die Ihr Labor für Forschung und Entwicklung benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Projektanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie energieintensiv sind ULT-Gefrierschränke und welche Betriebskosten fallen an? Entdecken Sie die wahren Kosten der Ultra-Tieftemperatur-Lagerung

- Kann Biomasse in Kraftstoff umgewandelt werden? Erschließen Sie erneuerbare Energien aus organischer Materie

- Was versteht man unter Co-Pyrolyse? Synergistische Vorteile aus gemischten Ausgangsstoffen erschließen

- Welches Gas wird für Plasma beim Sputtern verwendet? Der strategische Leitfaden zu Argon und darüber hinaus

- Welche Gleichung verwenden Sie, um die zum Schmelzen einer Probe erforderliche Wärme zu berechnen? Meistern Sie die Schmelzwärmeformel

- Was sind die fünf grundlegenden Wärmebehandlungsverfahren? Ein Leitfaden zur Metallhärtung und -vergütung

- Was ist die Funktion eines Magnetrührers bei der MgAl-LDH-Copräzipitation? Gewährleistung von Gleichmäßigkeit und Präzision

- Wozu dient ein Ofen in einem Labor? Ein unverzichtbares Werkzeug für die Materialumwandlung