Die Wärmequelle beim Hartlöten ist keine einzelne Methode, sondern eine Reihe von Technologien, die auf die spezifischen Anforderungen der Anwendung zugeschnitten sind. Die gängigsten Wärmequellen sind gasbetriebene Brenner, Öfen mit kontrollierter Atmosphäre und Hochfrequenz-Induktionsspulen, die jeweils eine einzigartige Balance aus Geschwindigkeit, Präzision und Kosten bieten. Weitere spezialisierte Methoden umfassen Widerstands-, Tauch- und Infrarotlöten.

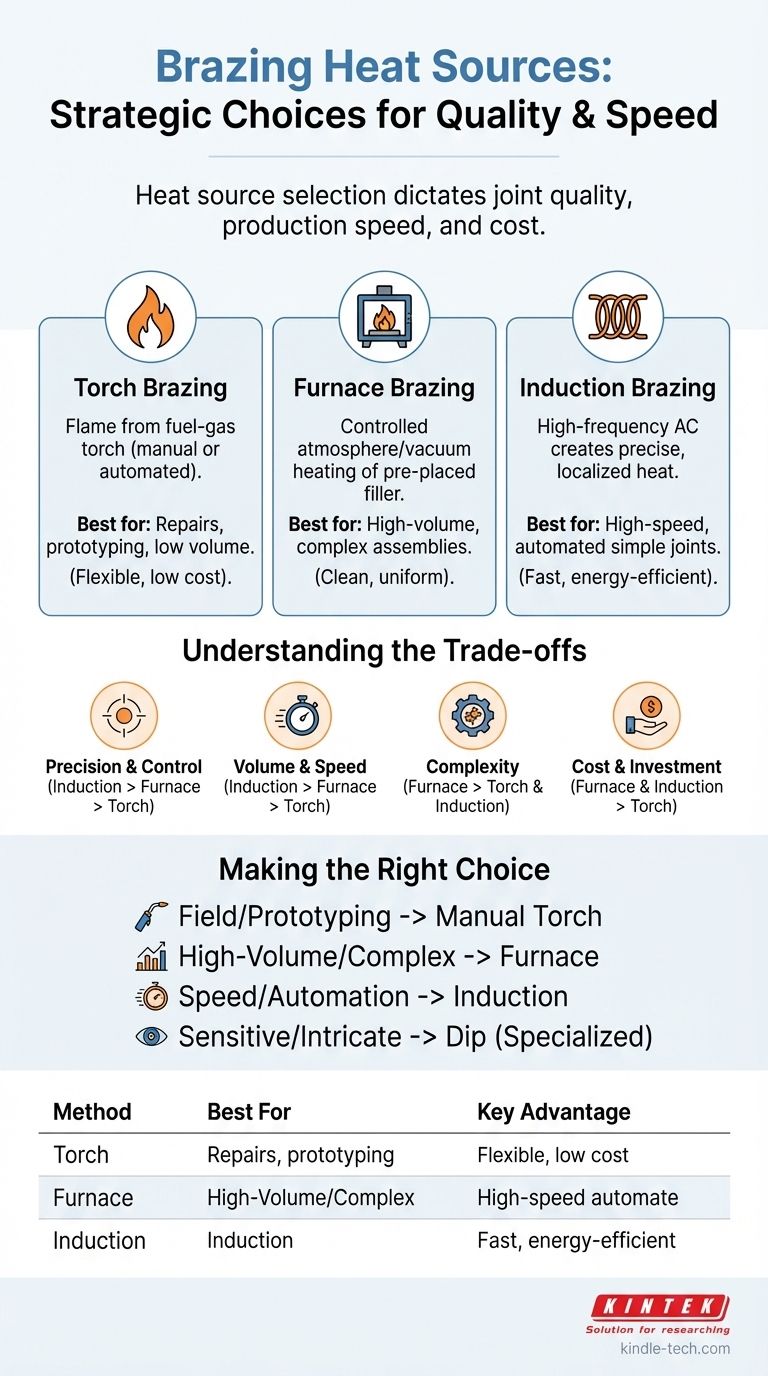

Die entscheidende Erkenntnis ist, dass die Wahl der Wärmequelle keine Präferenzfrage, sondern eine strategische Entscheidung ist. Die gewählte Methode bestimmt direkt die Qualität der Endverbindung, die Produktionsgeschwindigkeit und die Gesamtkosten Ihres Betriebs.

Überblick über gängige Wärmequellen beim Hartlöten

Jede Heizmethode weist spezifische Merkmale auf, die sie für unterschiedliche Materialien, Verbindungsgeometrien und Produktionsvolumina geeignet machen. Das Verständnis dieser Merkmale ist der Schlüssel zu einem erfolgreichen Lötprozess.

Brennerlöten (Torch Brazing)

Das Brennerlöten ist die gängigste und vielseitigste Methode. Dabei wird die Flamme eines gasbetriebenen Brenners (wie Sauerstoff-Acetylen, Propan oder Erdgas) verwendet, um die Teile zu erhitzen und das Lot zu schmelzen.

Diese Methode kann von einem erfahrenen Bediener manuell durchgeführt werden, was sie aufgrund der geringen Anfangskosten und der Portabilität ideal für Reparaturen, Prototyping und Kleinserienfertigung macht. Sie kann auch für sich wiederholende Aufgaben mit höherem Volumen automatisiert werden, indem feste Brenner oder Roboterarme eingesetzt werden.

Ofenlöten (Furnace Brazing)

Beim Ofenlöten werden die Teile mit dem Lot bereits an der Verbindungsstelle platziert. Die gesamte Baugruppe wird dann im Ofen auf Löttemperatur erhitzt.

Dieser Prozess wird fast immer in einer kontrollierten Atmosphäre (wie Stickstoff oder Wasserstoff) oder unter Vakuum durchgeführt, um Oxidation zu verhindern. Dadurch entfällt oft der Bedarf an Flussmittel, was zu außergewöhnlich sauberen und hochwertigen Verbindungen führt. Es ist die bevorzugte Methode für die Großserienfertigung und komplexe Baugruppen mit mehreren Verbindungen.

Induktionslöten (Induction Brazing)

Beim Induktionslöten wird ein hochfrequenter Wechselstrom durch eine Kupferspule geleitet. Dies erzeugt ein Magnetfeld, das einen elektrischen Strom in den Metallteilen induziert und so präzise und schnell Wärme genau dort erzeugt, wo sie benötigt wird.

Da die Erwärmung so schnell und lokalisiert erfolgt, ist das Induktionslöten äußerst energieeffizient und ideal für die automatisierte Massenproduktion einfacher, sich wiederholender Verbindungen. Das Design der Induktionsspule ist entscheidend und muss auf die spezifische Geometrie des Teils zugeschnitten sein.

Weitere spezialisierte Methoden

Obwohl seltener, bedienen andere Methoden spezifische industrielle Anforderungen.

Beim Tauchlöten wird die Baugruppe in ein Bad aus geschmolzenem Salzflussmittel oder geschmolzenem Lot getaucht, was eine schnelle und gleichmäßige Erwärmung gewährleistet. Beim Widerstandslöten werden Elektroden verwendet, um einen hohen elektrischen Strom durch die Baugruppe zu leiten, wodurch Wärme durch den natürlichen elektrischen Widerstand der Teile erzeugt wird.

Die Abwägungen verstehen

Die Wahl der richtigen Wärmequelle erfordert die Abwägung von vier kritischen Faktoren: Kontrolle, Volumen, Komplexität und Kosten. Das Missverständnis dieser Kompromisse ist eine häufige Ursache für Lötfehler.

Präzision und Wärmekontrolle

Das Induktionslöten bietet das höchste Maß an Kontrolle und liefert präzise, reproduzierbare Wärme auf einen sehr kleinen Bereich. Das Ofenlöten sorgt für die gleichmäßigste Erwärmung eines gesamten, komplexen Teils.

Das manuelle Brennerlöten hängt vollständig von der Geschicklichkeit des Bedieners ab und ist am anfälligsten für inkonsistente Erwärmung, Überhitzung oder Unterhitzung, was die Integrität der Verbindung beeinträchtigen kann.

Produktionsvolumen und Geschwindigkeit

Für maximale Geschwindigkeit in der Serienfertigung ist nichts schneller als das Induktionslöten, bei dem die Heizzyklen nur Sekunden dauern können. Das Ofenlöten eignet sich ebenfalls hervorragend für hohe Volumina, da viele Teile gleichzeitig in einem einzigen Durchgang bearbeitet werden können.

Das Brennerlöten ist im Allgemeinen langsamer und besser für Einzelstücke oder Kleinserien geeignet, bei denen der Einrichtungsaufwand für andere Methoden unpraktisch wäre.

Komplexität der Verbindung und des Materials

Das Ofenlöten eignet sich hervorragend für komplexe Baugruppen mit mehreren oder unzugänglichen Verbindungen, da das gesamte Teil gleichmäßig erwärmt wird. Es ist auch ideal für Materialien, die sehr empfindlich auf lokale thermische Spannungen reagieren.

Das Brenner- und Induktionslöten eignen sich am besten für einfachere, leicht zugängliche Verbindungen, auf die die Wärme direkt aufgebracht werden kann.

Kosten und Anfangsinvestition

Das Brennerlöten hat die geringsten anfänglichen Gerätekosten und ist somit für nahezu jeden Betrieb zugänglich.

Öfen und Induktionssysteme stellen eine erhebliche Kapitalinvestition dar. Ihre Kosten rechtfertigen sich durch den hohen Durchsatz, den reduzierten Arbeitsaufwand und die überlegene Qualität, die sie in anspruchsvollen Produktionsumgebungen liefern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der Wärmequelle ist eine technische Entscheidung, die von den Zielen Ihres Projekts bestimmt werden sollte.

- Wenn Ihr Hauptaugenmerk auf Reparaturen vor Ort, Prototyping oder Kleinserien liegt: Das manuelle Brennerlöten bietet die beste Kombination aus Portabilität, Flexibilität und geringen Anfangskosten.

- Wenn Ihr Hauptaugenmerk auf der Serienfertigung komplexer Teile liegt: Das Ofenlöten bietet unübertroffene Verbindungsqualität, Sauberkeit und Konsistenz im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Automatisierung bei einfachen, sich wiederholenden Verbindungen liegt: Das Induktionslöten liefert außergewöhnliche Geschwindigkeit, Präzision und Energieeffizienz für die Massenproduktion.

- Wenn Sie mit empfindlichen oder komplizierten Aluminiumbaugruppen arbeiten: Das Tauchlöten kann die effektivste Methode sein, um eine vollständige, gleichmäßige Wärmeübertragung zu gewährleisten.

Letztendlich ist das Verständnis der Wechselwirkungen jeder Wärmequelle mit Ihren Materialien und Produktionszielen die Grundlage für die Herstellung von durchweg starken und zuverlässigen Lötverbindungen.

Zusammenfassungstabelle:

| Lötverfahren | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Brennerlöten | Reparaturen, Prototyping, Kleinserien | Geringe Kosten, hohe Flexibilität |

| Ofenlöten | Serienfertigung, komplexe Baugruppen | Überlegene Verbindungsqualität & Gleichmäßigkeit |

| Induktionslöten | Hochgeschwindigkeits-, automatisierte Produktion | Präzise, lokalisierte, energieeffiziente Erwärmung |

Sie sind sich nicht sicher, welche Löt-Wärmequelle für Ihre Anwendung die richtige ist? Die Experten von KINTEK können Ihnen helfen. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Herausforderungen beim Löten und Verbinden von Materialien.

Ob Sie einen robusten Ofen für die Serienfertigung oder präzise Werkzeuge für Forschung und Entwicklung benötigen, wir haben die Lösungen, um die Effizienz Ihres Prozesses und die Verbindungsqualität zu verbessern.

Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und erfahren Sie, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen