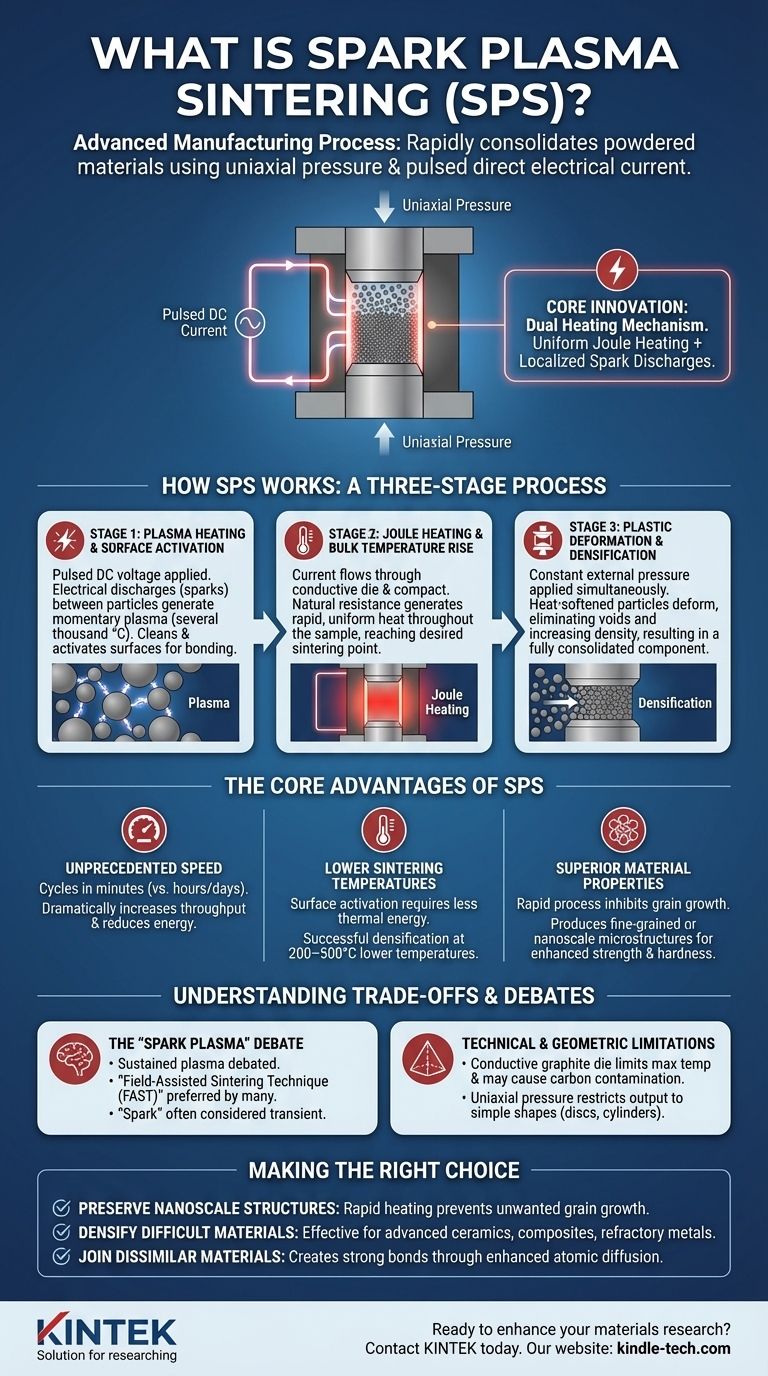

Im Kern ist das Spark Plasma Sintering (SPS) ein fortschrittliches Herstellungsverfahren, das eine Kombination aus uniaxialem Druck und einem gepulsten Gleichstrom verwendet, um pulverförmige Materialien schnell zu einem dichten Festkörper zu konsolidieren. Im Gegensatz zu herkömmlichen Öfen, die Materialien langsam von außen erhitzen, leitet SPS den Strom direkt durch das Pulver und seinen Tiegel, wodurch im Inneren und an den Kontaktstellen zwischen den Partikeln intensive Hitze erzeugt wird. Diese Methode erreicht die vollständige Verdichtung in Minuten bei Temperaturen, die 200–500 °C niedriger sind als bei traditionellen Sinterverfahren.

Die zentrale Innovation von SPS ist sein dualer Heizmechanismus. Er kombiniert gleichmäßige, volumetrische Joule-Erhitzung mit lokalisierten, hochtemperaturigen Funkenentladungen zwischen den Pulverpartikeln – eine Synergie, die den Sinterprozess dramatisch beschleunigt und gleichzeitig die feinkörnige Mikrostruktur des Materials erhält.

Wie SPS funktioniert: Ein Dreistufenprozess

Der SPS-Prozess ist eine hochentwickelte Weiterentwicklung des traditionellen Heißpressens. Durch die Einführung eines elektrischen Stroms verändert er die Art und Weise, wie Energie an das Material abgegeben wird, was zu einem hoch effizienten und kontrollierten Verdichtungszyklus führt.

Stufe 1: Plasmaerhitzung und Oberflächenaktivierung

Der Prozess beginnt, wenn eine gepulste Gleichspannung auf das lose Pulverpressling angelegt wird. In den ersten Momenten entstehen elektrische Entladungen (Funken), die über die winzigen Lücken zwischen den einzelnen Pulverpartikeln überspringen.

Diese Entladungen erzeugen ein momentanes, lokalisiertes Plasma mit Temperaturen von mehreren tausend Grad Celsius. Diese intensive Hitze reinigt die Partikeloberflächen durch Verdampfen von Verunreinigungen und aktiviert das Material, wodurch die idealen Bedingungen für die Bindungsbildung geschaffen werden.

Stufe 2: Joule-Erhitzung und Temperaturanstieg im Volumen

Während der elektrische Strom weiter fließt, durchläuft er sowohl den leitfähigen Graphittiegel als auch, falls leitfähig, den Materialpressling selbst. Der natürliche elektrische Widerstand dieser Komponenten erzeugt eine schnelle und gleichmäßige Wärme im gesamten Volumen der Probe.

Dieser als Joule-Erhitzung bekannte Effekt ist dafür verantwortlich, die Gesamttemperatur des Materials auf den gewünschten Sinterpunkt zu erhöhen, wodurch es weich und formbar wird.

Stufe 3: Plastische Verformung und Verdichtung

Parallel zu den Erhitzungsstufen wird ein konstanter äußerer Druck ausgeübt. Diese Kraft bewirkt, dass sich die Pulverpartikel, kombiniert mit dem durch die Hitze erweichten Material, verformen und zusammengedrückt werden.

Diese plastische Verformung beseitigt die Hohlräume und Poren zwischen den Partikeln und zwingt sie in engen Kontakt. Dieser letzte mechanische Schritt erhöht schnell die Dichte des Materials und führt zu einer festen, vollständig konsolidierten Komponente.

Die Kernvorteile der SPS-Methode

Die einzigartigen Mechanismen von SPS bieten erhebliche Vorteile gegenüber dem herkömmlichen Ofensintern und ermöglichen die Herstellung von Materialien, deren Fertigung bisher schwierig oder unmöglich war.

Beispiellose Geschwindigkeit

SPS-Zyklen sind in wenigen Minuten abgeschlossen, während herkömmliches Sintern viele Stunden oder sogar Tage dauern kann. Dies steigert den Durchsatz dramatisch und reduziert den Energieverbrauch.

Niedrigere Sintertemperaturen

Die Oberflächenaktivierung durch den anfänglichen Plasmaeffekt erfordert weniger thermische Energie, um die Partikel zu binden. Dies ermöglicht eine erfolgreiche Verdichtung bei deutlich niedrigeren Gesamttemperaturen, was für temperaturempfindliche Materialien entscheidend ist.

Überlegene Materialeigenschaften

Die extreme Geschwindigkeit des SPS-Prozesses hemmt das Kornwachstum – ein häufiges Problem beim langsamen Hochtemperatursintern, das die mechanischen Eigenschaften beeinträchtigen kann. SPS erzeugt durchweg Materialien mit feinkörnigen oder sogar nanoskaligen Mikrostrukturen, was zu verbesserter Festigkeit, Härte und Leistung führt.

Verständnis der Kompromisse und Debatten

Obwohl SPS ein mächtiges Werkzeug ist, ist es keine universelle Lösung, und seine genauen Mechanismen sind immer noch Gegenstand wissenschaftlicher Diskussionen.

Die „Funkenplasma“-Debatte

Die Existenz eines anhaltenden „Plasmas“ während des gesamten Prozesses ist stark umstritten. Viele Forscher bevorzugen den beschreibenderen Begriff Field-Assisted Sintering Technique (FAST), da die Auswirkungen des elektrischen Feldes und der Joule-Erhitzung unbestritten sind. Der „Funke“ wird größtenteils als ein vorübergehendes Phänomen angesehen, das nur zu Beginn des Prozesses auftritt.

Technische und geometrische Einschränkungen

Der SPS-Prozess erfordert einen leitfähigen Tiegel, der typischerweise aus Graphit besteht. Dies kann die maximal mögliche Prozesstemperatur begrenzen und bei bestimmten reaktiven Materialien zu Kohlenstoffkontamination führen. Darüber hinaus beschränkt die Verwendung von uniaxialem Druck die Ergebnisse im Allgemeinen auf einfache geometrische Formen wie Scheiben und Zylinder.

Die richtige Wahl für Ihr Ziel treffen

Die SPS-Technologie zeichnet sich in bestimmten Szenarien aus und bietet einzigartige Fähigkeiten für die Entwicklung fortschrittlicher Materialien.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung nanoskaliger oder feinkörniger Strukturen liegt: SPS ist ideal, da die schnelle Erhitzung und die kurzen Zykluszeiten unerwünschtes Kornwachstum verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung schwer zu sinternder Materialien liegt: Die Kombination aus Druck, Joule-Wärme und Oberflächenaktivierung macht SPS hochwirksam für fortschrittliche Keramiken, Verbundwerkstoffe und hochschmelzende Metalle.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien liegt: SPS bietet eine einzigartige Fähigkeit zur Erzeugung starker Keramik-Metall- oder Keramik-Keramik-Bindungen durch verbesserte Atomdiffusion.

Durch die Nutzung einer einzigartigen Kombination aus Wärme-, Druck- und elektrischen Effekten bietet Spark Plasma Sintering ein leistungsstarkes Werkzeug zur Herstellung von Materialien der nächsten Generation mit überlegenen Eigenschaften.

Zusammenfassungstabelle:

| Hauptmerkmal | Wie SPS es erreicht | Hauptvorteil |

|---|---|---|

| Geschwindigkeit | Direkte interne Joule-Erhitzung & Plasmaaktivierung | Zykluszeiten von Minuten statt Stunden/Tagen |

| Temperatur | Effiziente Oberflächenaktivierung & volumetrische Erhitzung | Sintern bei 200–500°C niedrigeren Temperaturen |

| Mikrostruktur | Schneller Prozess hemmt Kornwachstum | Erhaltung feinkörniger oder nanoskaliger Strukturen |

| Materialien | Wirksam für Keramiken, Verbundwerkstoffe, hochschmelzende Metalle | Ermöglicht die Verdichtung schwer zu sinternder Materialien |

Bereit, Ihre Materialforschung mit fortschrittlichem Sintern zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung modernster Laborausrüstung, einschließlich Sinterlösungen, um den anspruchsvollen Bedürfnissen moderner Labore gerecht zu werden. Unsere Expertise kann Ihnen helfen, überlegene Materialeigenschaften mit Effizienz und Präzision zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihren Entwicklungsprozess beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Prozess des Plasmasinterns? Schnelle, hochleistungsfähige Materialverdichtung erreichen

- Was sind die Anwendungsgebiete des Spark Plasma Sintering? Schnelle, Tieftemperatur-Fertigung fortschrittlicher Materialien

- Was ist Funkenplasmagesintertes (Spark Plasma Sintering, SPS) bei Polymeren? Schnelle Herstellung dichter, hochleistungsfähiger Materialien

- Wie hoch ist die Aufheizrate beim Funkenerosionssintern (SPS)? Schnelle, hochleistungsfähige Materialverdichtung freischalten

- Was ist der Spark Plasma Sintering (SPS)-Prozess? Der schnelle Weg zu dichten, feinkörnigen Materialien