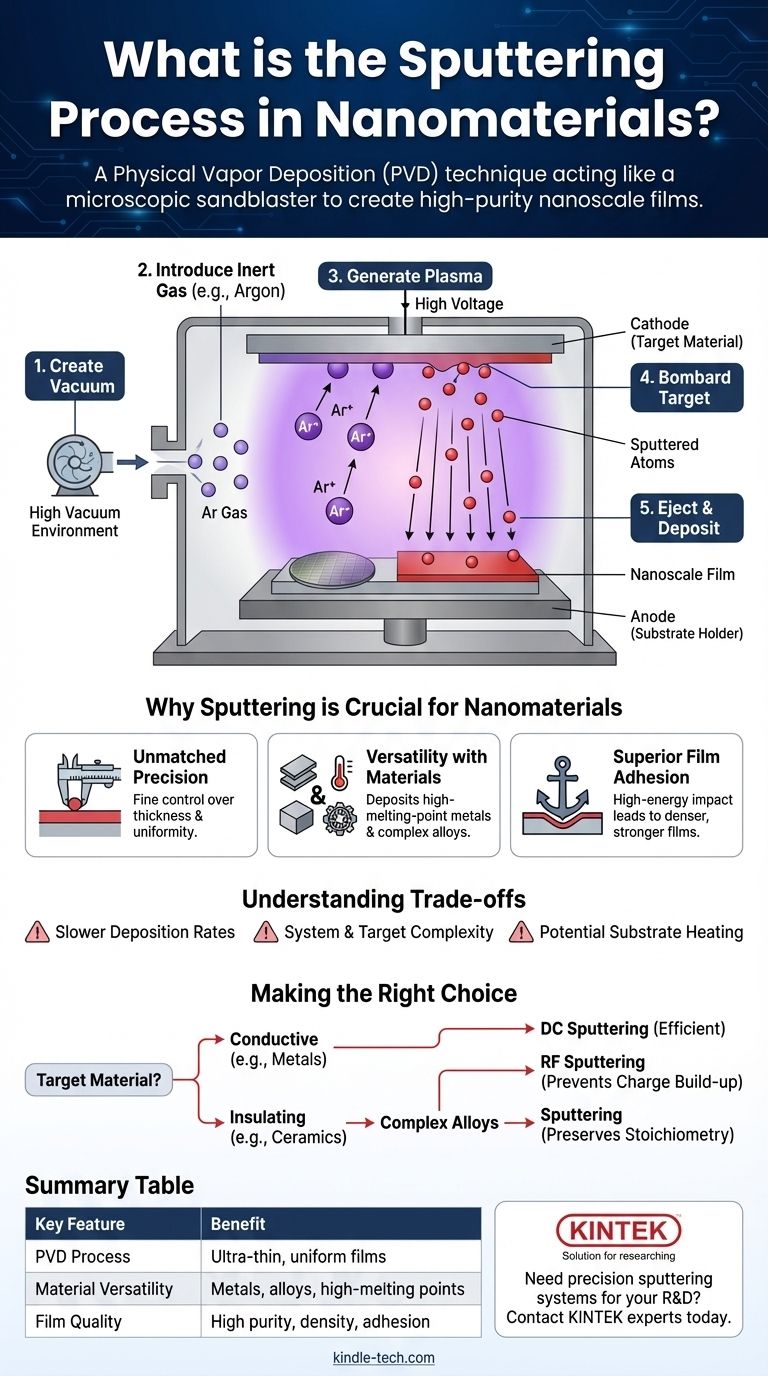

Im Wesentlichen ist das Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Herstellung extrem dünner Materialschichten verwendet wird, oft im Nanometerbereich. Es funktioniert wie ein mikroskopischer Sandstrahler, bei dem energiereiche Ionen eines Inertgases auf ein Quellmaterial (das „Target“) bombardieren und dabei physisch dessen Atome abschlagen. Diese abgelösten Atome wandern dann durch ein Vakuum und kondensieren auf einem nahegelegenen Objekt (dem „Substrat“), wodurch allmählich eine gleichmäßige Beschichtung aufgebaut wird.

Die entscheidende Erkenntnis ist, dass das Sputtern keine chemische Reaktion oder ein Schmelzprozess ist. Es handelt sich um ein rein mechanisches Phänomen des Impulstransfers, das angeregtes Plasma in einem Vakuum nutzt, um die Abscheidung hochreiner Filme präzise zu steuern, was es für die Herstellung fortschrittlicher Nanomaterialien und elektronischer Komponenten unverzichtbar macht.

Der Aufbau des Sputterprozesses

Das Sputtern ist ein hochkontrollierter, mehrstufiger Prozess, der in einer versiegelten Vakuumkammer stattfindet. Jeder Schritt ist entscheidend für die Erzielung eines hochwertigen, gleichmäßigen nanoskaligen Films.

Schritt 1: Erzeugung der Vakuumumgebung

Bevor der Prozess beginnt, wird die Kammer auf einen sehr niedrigen Druck abgepumpt, wodurch ein Hochvakuum entsteht.

Dieser erste Schritt ist entscheidend, um Luft, Feuchtigkeit und andere Restgase zu entfernen. Verunreinigungen würden den Prozess stören und die Reinheit des resultierenden Films beeinträchtigen.

Schritt 2: Einbringen des Inertgases

Sobald ein ausreichendes Vakuum erreicht ist, wird ein reines Inertgas – am häufigsten Argon (Ar) – in die Kammer eingeleitet.

Argon wird verwendet, weil es chemisch nicht reaktiv ist und eine geeignete Atommasse besitzt. Es bildet keine Verbindungen mit dem Target-Material, wodurch sichergestellt wird, dass der abgeschiedene Film seine ursprüngliche Zusammensetzung beibehält.

Schritt 3: Erzeugung des Plasmas

In der Kammer wird eine hohe Spannung angelegt, die das Argongas anregt und Elektronen von den Argonatomen trennt.

Dadurch entsteht ein Plasma, ein hochionisiertes Materiezustand, der aus positiven Argonionen (Ar+) und freien Elektronen besteht. Diese leuchtende Entladung ist die Quelle der energiereichen Ionen, die für das Sputtern benötigt werden.

Schritt 4: Beschuss des Targets

Das Target, also das abzuscheidende Quellmaterial, wird negativ elektrisch geladen, wodurch es zur Kathode wird.

Die positiv geladenen Argonionen im Plasma werden natürlich vom negativ geladenen Target angezogen. Sie beschleunigen darauf zu und kollidieren mit erheblicher kinetischer Energie mit dessen Oberfläche.

Schritt 5: Ausstoßen und Abscheiden der Atome

Der Aufprall der energiereichen Argonionen ist stark genug, um Atome von der Oberfläche des Target-Materials loszureißen. Dieses Ausstoßen von Atomen ist der „Sputtereffekt“.

Diese gesputterten Atome bewegen sich geradlinig durch die Niederdruckumgebung, bis sie auf das Substrat treffen, das strategisch platziert ist, um sie abzufangen. Sie kondensieren auf der Oberfläche des Substrats und bauen Schicht für Schicht einen dünnen Film auf.

Warum das Sputtern für Nanomaterialien entscheidend ist

Obwohl andere Methoden existieren, bietet das Sputtern einzigartige Vorteile, die es zu einer Eckpfeilertechnologie in der Nanotechnologie und der Halbleiterfertigung machen.

Unübertroffene Präzision und Gleichmäßigkeit

Der Prozess ermöglicht eine außergewöhnlich feine Kontrolle über die Dicke und Gleichmäßigkeit des Films, was bei der Arbeit im Nanomaßstab unerlässlich ist. Er kann glatte, dichte Filme mit konsistenten Eigenschaften über eine große Fläche erzeugen.

Vielseitigkeit bei Materialien

Das Sputtern ist besonders effektiv für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, wie z. B. hochschmelzende Metalle, die mit thermischen Verdampfungsmethoden nur schwer oder gar nicht abgeschieden werden können. Es eignet sich auch hervorragend für die Abscheidung komplexer Legierungen und Verbindungen, wobei das ursprüngliche chemische Verhältnis beibehalten wird.

Überlegene Filthaftung

Die gesputterten Atome treffen mit erheblicher Energie auf das Substrat auf. Diese höhere Aufprallenergie führt im Allgemeinen zu einem dichteren Film mit stärkerer Haftung auf der Substratoberfläche im Vergleich zu Abscheidungstechniken mit geringerer Energie.

Die Abwägungen verstehen

Trotz seiner Vorteile ist das Sputtern ein komplexer Prozess mit inhärenten Einschränkungen, die berücksichtigt werden müssen.

Langsamere Abscheidungsraten

Im Vergleich zu einigen anderen Methoden wie der thermischen Verdampfung kann das Sputtern ein relativ langsamer Prozess sein. Dies kann den Produktionsdurchsatz bei Anwendungen, die sehr dicke Filme erfordern, beeinträchtigen.

System- und Target-Komplexität

Sputteranlagen sind anspruchsvoll und erfordern erhebliche Investitionen in Vakuumpumpen, Stromversorgungen und Prozesssteuerungen. Auch die Targets selbst können in der Herstellung teuer sein.

Potenzielle Substraterwärmung

Der kontinuierliche Beschuss mit energiereichen Partikeln kann zu einer erheblichen Erwärmung des Substrats führen. Bei temperaturempfindlichen Materialien erfordert dies den Einsatz von Kühlsystemen, um Schäden zu vermeiden.

Die richtige Wahl für Ihr Material treffen

Die spezifische Art des von Ihnen verwendeten Sputterprozesses wird durch die elektrischen Eigenschaften Ihres Target-Materials bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (z. B. Metalle) liegt: Das Standard-Gleichstromsputtern (DC-Sputtern) ist die effizienteste und am weitesten verbreitete Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien (z. B. Keramiken, Oxide) liegt: Es ist das Hochfrequenzsputtern (RF-Sputtern) erforderlich, um zu verhindern, dass sich auf der Target-Oberfläche eine positive Ladung aufbaut, was den Prozess stoppen würde.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen liegt: Das Sputtern ist eine ausgezeichnete Wahl, da es im Endfilm im Allgemeinen die ursprüngliche Stöchiometrie des Materials beibehält.

Letztendlich bietet das Sputtern ein leistungsstarkes und vielseitiges Werkzeug zur Ingenieurtechnik von Materialien auf atomarer Ebene und ermöglicht die Herstellung unzähliger fortschrittlicher Geräte.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil für Nanomaterialien |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptanwendung | Erzeugung ultradünner, gleichmäßiger Filme |

| Materialvielfalt | Ausgezeichnet für Metalle, Legierungen und Materialien mit hohem Schmelzpunkt |

| Filmqualität | Hohe Reinheit, Dichte und starke Haftung |

| Häufige Anwendungen | Halbleiter, Nanotechnologie, optische Beschichtungen |

Müssen Sie einen hochreinen, gleichmäßigen nanoskaligen Film abscheiden?

KINTEK ist spezialisiert auf präzise Laborausrüstung, einschließlich Sputteranlagen, um den anspruchsvollen Anforderungen der Materialwissenschaft und der Nanotechnologie-F&E gerecht zu werden. Unsere Expertise hilft Ihnen, überlegene Filmqualität und Konsistenz für Ihre wichtigsten Projekte zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen