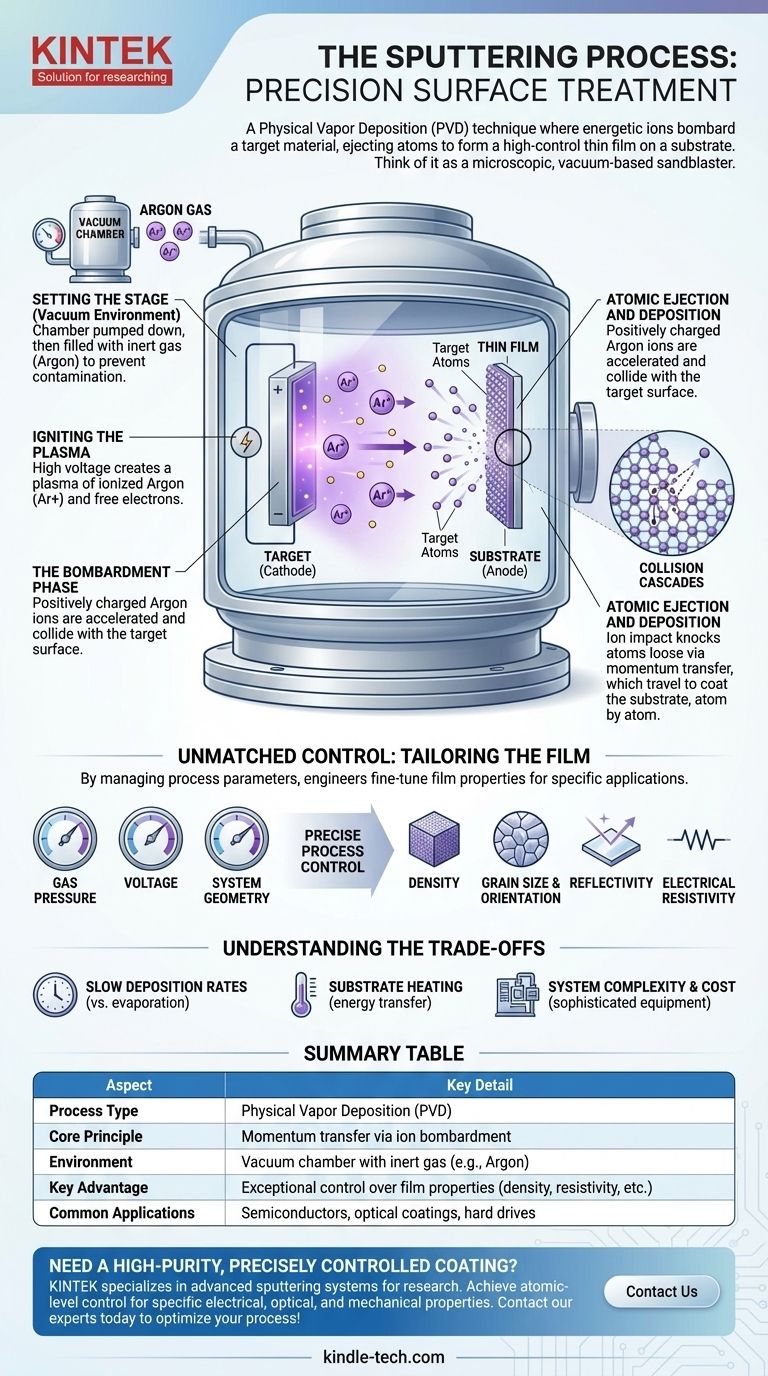

Im Wesentlichen ist Sputtern ein Vakuumabscheidungsprozess, bei dem Atome physikalisch von einem festen Material, dem sogenannten „Target“ (Zielscheibe), herausgeschlagen und als dünne, hochkontrollierte Schicht auf einer Oberfläche, dem sogenannten „Substrat“, abgeschieden werden. Es funktioniert wie ein mikroskopischer Sandstrahler, der energiereiche Ionen eines Gases anstelle von Sand verwendet, um Partikel vom Quellmaterial zu lösen, die dann das gewünschte Objekt beschichten.

Das Kernprinzip des Sputterns ist der Impulsaustausch. Es handelt sich nicht um eine chemische Reaktion, sondern um einen physikalischen Prozess, bei dem energiereiche Ionen in einem Vakuum auf ein Targetmaterial bombardieren und dabei Atome herauslösen, die dann wandern und einen präzisen, gleichmäßigen Film auf einem Substrat aufbauen.

Der Kernmechanismus: Von Plasma zu Film

Um das Sputtern zu verstehen, ist es am besten, es in die Abfolge der Ereignisse zu unterteilen, die in der Vakuumkammer stattfinden. Jeder Schritt ist entscheidend für die Erzielung der endgültigen, hochwertigen Beschichtung.

Vorbereitung der Bühne: Die VakUum-Umgebung

Der gesamte Prozess muss in einer Vakuumkammer stattfinden. Diese Kammer wird auf einen sehr niedrigen Druck evakuiert und dann mit einer kleinen, kontrollierten Menge eines Inertgases, am häufigsten Argon, wieder befüllt.

Das Vakuum ist entscheidend, da es sicherstellt, dass die gesputterten Atome vom Target zum Substrat gelangen können, ohne mit unerwünschten Luftmolekülen zu kollidieren, was den Film kontaminieren würde.

Zündung des Plasmas

Innerhalb der Kammer wird eine hohe Spannung angelegt, wodurch das Quellmaterial (das Target) zu einer negativen Elektrode (Kathode) und das zu beschichtende Objekt (das Substrat) zu einer Anode wird.

Dieses starke elektrische Feld regt das Argon-Gas an und entreißt den Argonatomen Elektronen. Dadurch entsteht ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist und eine Mischung aus positiv geladenen Argonionen (Ar+) und freien Elektronen darstellt.

Die Bombardierungsphase

Die positiv geladenen Argonionen werden nun stark von dem negativ geladenen Target angezogen und beschleunigt.

Sie kollidieren mit signifikanter kinetischer Energie mit der Oberfläche des Targets. Dies ist die zentrale Aktion des Sputterprozesses.

Atomare Ausstoßung und Abscheidung

Diese energiereiche Ionenbombardierung löst eine Reihe von „Kollisionskaskaden“ innerhalb des Targetmaterials aus, ähnlich einem Billard-Anstoß auf atomarer Ebene.

Wenn diese Kaskaden die Oberfläche erreichen, werden Atome des Targetmaterials physikalisch herausgeschlagen oder „gesputtert“ in die Kammer. Diese ausgestoßenen Atome wandern durch das Vakuum und lagern sich auf dem Substrat ab, wodurch sich allmählich Schicht für Schicht ein dünner Film bildet.

Warum Sputtern eine unübertroffene Kontrolle bietet

Der Grund, warum Sputtern in Hochtechnologieanwendungen so weit verbreitet ist, liegt in der außergewöhnlichen Kontrolle, die es über die Eigenschaften der Endschicht bietet. Dies ist kein Zufall; es ist eine direkte Folge der beteiligten Physik.

Die Physik der Präzision

Die Effizienz und das Ergebnis des Prozesses werden durch mehrere Schlüsselfaktoren bestimmt, darunter die Energie der bombardierenden Ionen, die Masse der Gasionen und der Targetatome sowie die Oberflächenbindungsenergie des Targetmaterials selbst.

Durch die präzise Steuerung des Gasdrucks, der Spannung und der Systemgeometrie können Ingenieure den Sputterprozess feinabstimmen, um eine gewünschte Abscheiderate und Filmqualität zu erzielen.

Maßschneidern des Endfilms

Dieses Maß an Kontrolle ermöglicht die Herstellung von Filmen mit hochspezifischen und reproduzierbaren Eigenschaften.

Ingenieure können die Dichte, Korngröße, Kornorientierung, Reflexion und den elektrischen Widerstand eines Films präzise bestimmen. Dies ist entscheidend für die Herstellung von Gegenständen wie Halbleiterwafern, optischen Linsen und Festplatten.

Die Kompromisse verstehen

Obwohl das Sputtern leistungsstark ist, ist es nicht für jedes Szenario die perfekte Lösung. Die Kenntnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Potenziell langsame Abscheideraten

Im Vergleich zu einigen anderen Methoden wie der thermischen Verdampfung kann das Sputtern ein langsamerer Prozess sein. Dies kann den Durchsatz in Umgebungen mit hoher Volumenfertigung beeinträchtigen.

Substraterwärmung

Die ständige Bombardierung mit energiereichen Partikeln (einschließlich Ionen und Elektronen) kann eine erhebliche Energiemenge auf das Substrat übertragen, wodurch es sich erwärmt. Dies kann ein Problem für wärmeempfindliche Substrate wie bestimmte Kunststoffe sein.

Systemkomplexität und Kosten

Sputteranlagen sind hochentwickelte Geräte. Sie erfordern robuste Vakuumkammern, Gleich- oder Hochfrequenz-Stromversorgungen und präzise Gasflussregler, was die Anfangsinvestition höher macht als bei einfacheren Beschichtungstechniken.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Oberflächenbehandlungsprozesses hängt vollständig vom gewünschten Ergebnis ab. Sputtern ist die überlegene Wahl für Anwendungen, die Präzision und Reinheit erfordern.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Filmen liegt: Sputtern ist ideal, da es Material physikalisch überträgt, ohne es zu schmelzen, wodurch die Zusammensetzung des Quellmaterials perfekt erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung mit komplexen Legierungen oder Verbindungen liegt: Sputtern zeichnet sich dadurch aus, dass das stöchiometrische Verhältnis (elementares Verhältnis) des ursprünglichen Materials im Endfilm beibehalten wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Filmen mit spezifischen elektrischen oder optischen Eigenschaften liegt: Die feine Kontrolle über die atomare Struktur des Films macht Sputtern zur definitiven Wahl für fortschrittliche elektronische und optische Komponenten.

Letztendlich ermöglicht Sputtern die Herstellung fortschrittlicher Materialien, indem es eine Kontrolle auf atomarer Ebene über den Beschichtungsprozess bietet.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physical Vapor Deposition (PVD) |

| Kernprinzip | Impulsaustausch durch Ionenbombardierung |

| Umgebung | Vakuumkammer mit Inertgas (z. B. Argon) |

| Hauptvorteil | Außergewöhnliche Kontrolle über Filmbeschaffenheit (Dichte, spezifischer Widerstand usw.) |

| Häufige Anwendungen | Halbleiter, optische Beschichtungen, Festplatten |

Benötigen Sie eine hochreine, präzise kontrollierte Beschichtung für Ihre Labormaterialien?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Sputteranlagen für Forschung und Entwicklung. Unsere Lösungen helfen Ihnen, die Kontrolle auf atomarer Ebene zu erreichen, die für die Herstellung von dünnen Schichten mit spezifischen elektrischen, optischen und mechanischen Eigenschaften erforderlich ist.

Egal, ob Sie mit Halbleitern, Optik oder neuartigen Materialien arbeiten, unser Fachwissen kann Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Oberflächenbehandlung zu besprechen und herauszufinden, wie die KINTEK-Laborgeräte Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist die chemische Gasphasenabscheidung (Chemical Vapour Deposition, CVD) bei Nanomaterialien? Ein Leitfaden zur Herstellung hochreiner Nanomaterialien

- Wie werden im Labor gezüchtete Diamanten hergestellt? Entdecken Sie die HPHT- und CVD-Methoden

- Was ist die Synthese von Kohlenstoffnanoröhren mittels CVD? Der skalierbare Prozess für hochreine Nanoröhren

- Welche einzigartige Rolle spielt ein i-CVD-System bei der Modifizierung von 3D-Strukturen? Erreichen von präziser Super-Amphiphobizität

- Welche Arten von Dünnschichttechnologien gibt es? Meistern Sie funktionale Beschichtungen für Ihre Anwendung

- Was sind die Anwendungen der CVD-Methode? Von Mikrochips bis zu im Labor gezüchteten Diamanten

- Welche Funktion hat hochreines Stickstoffgas bei AACVD? Verbessern Sie noch heute die Qualität Ihrer Titandioxid-Schicht

- Was ist das chemische Gasphasenabscheidungsverfahren? Ein Leitfaden zur Herstellung hochreiner Dünnschichten