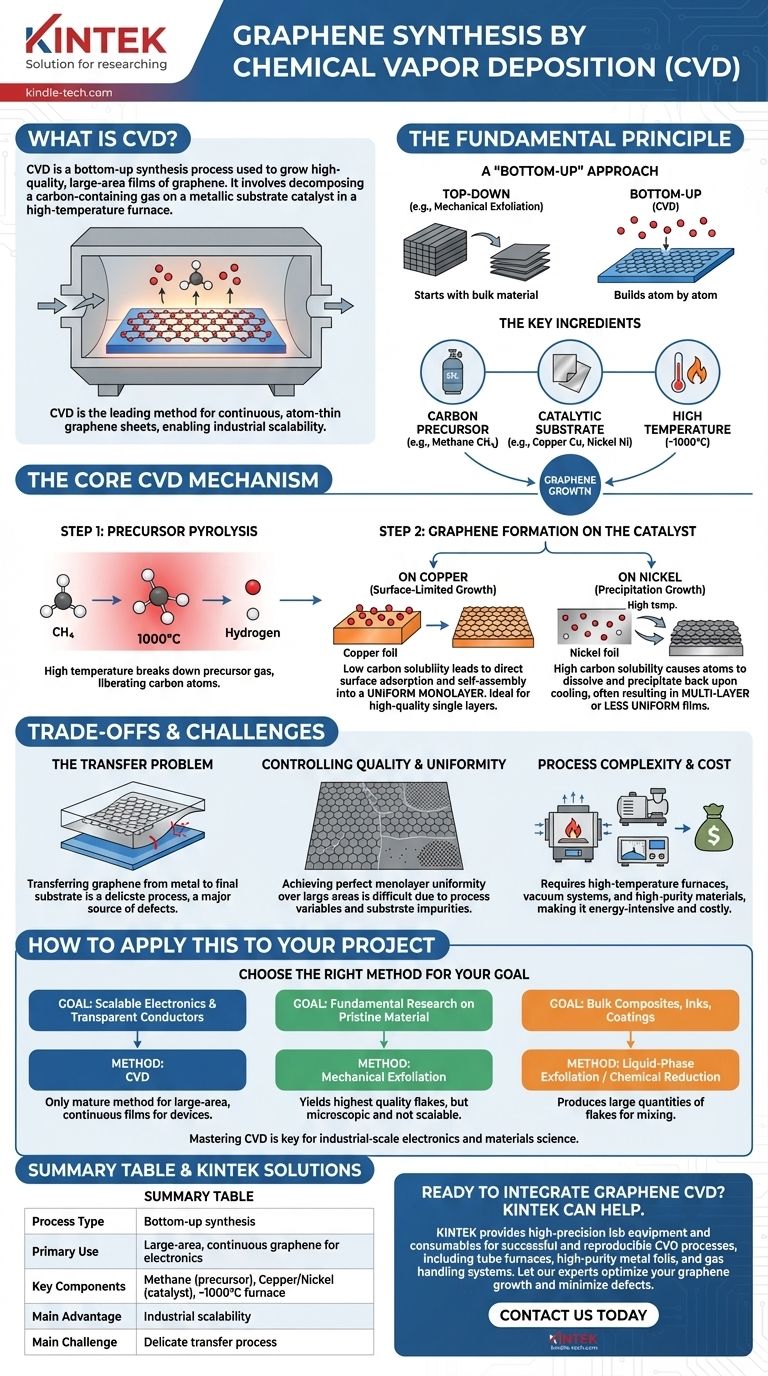

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Syntheseverfahren zur Herstellung hochwertiger, großflächiger Graphenfilme. Dabei wird ein kohlenstoffhaltiges Gas (ein Vorläufer) in einen Hochtemperaturofen geleitet, wo es sich auf der Oberfläche eines metallischen Substrats, das als Katalysator dient, zersetzt. Diese zersetzten Kohlenstoffatome ordnen sich dann zu der hexagonalen Gitterstruktur von Graphen an.

Die chemische Gasphasenabscheidung ist die führende industrielle Methode zur Herstellung von Graphen nicht als Pulver, sondern als durchgehende, atomdünne Schicht. Ihr Hauptvorteil ist die Skalierbarkeit, die die Herstellung von Filmen ermöglicht, die groß genug für elektronische Anwendungen sind – eine Leistung, die mit den meisten anderen Methoden unerreichbar ist.

Das Grundprinzip: Graphen Atom für Atom aufbauen

Ein „Bottom-Up“-Ansatz

Die Graphensynthese wird grob in zwei Kategorien unterteilt: „Top-Down“ und „Bottom-Up“.

Top-Down-Methoden, wie die mechanische Exfoliation, beginnen mit einem großen Stück Graphit und zerlegen es in einzelne Schichten. Im Gegensatz dazu ist CVD eine Bottom-Up-Methode. Sie beginnt mit einzelnen Kohlenstoffatomen aus einem Gas und baut die Graphenstruktur von Grund auf neu auf, ähnlich dem Verlegen einzelner Fliesen, um ein Mosaik zu bilden.

Die Schlüsselzutaten

Der CVD-Prozess für Graphen basiert auf drei Kernkomponenten, die zusammenwirken:

- Kohlenstoffvorläufer: Ein Kohlenwasserstoffgas, am häufigsten Methan (CH₄), das als Quelle für Kohlenstoffatome dient.

- Katalytisches Substrat: Eine Übergangsmetallfolie, typischerweise Kupfer (Cu) oder Nickel (Ni), auf der das Graphen wächst. Die Rolle des Metalls besteht darin, die für die Reaktion erforderliche Energie drastisch zu senken.

- Hohe Temperatur: Der Prozess findet in einem Ofen bei Temperaturen statt, die oft 1000 °C erreichen, um die Energie bereitzustellen, die zum Abbau des Vorläufergases und zur Erleichterung der Atomanordnung erforderlich ist.

Der Kern-CVD-Mechanismus

Die Graphensynthese mittels CVD ist ein zweistufiger Prozess, der im Inneren der Reaktionskammer abläuft.

Schritt 1: Vorläuferpyrolyse

Zuerst bewirkt die hohe Temperatur, dass sich das Vorläufergas zersetzt. Zum Beispiel zerfällt Methan in Kohlenstoff- und Wasserstoffatome.

Dieser Schritt, bekannt als Pyrolyse, setzt effektiv die einzelnen Kohlenstoffatome frei, die zum Aufbau der Graphenschicht verwendet werden.

Schritt 2: Graphenbildung auf dem Katalysator

Einmal frei, bilden die Kohlenstoffatome das Graphengitter auf dem Metallsubstrat. Der genaue Mechanismus hängt stark vom gewählten Metall ab.

Auf Kupfer ist das Wachstum ein oberflächenbegrenzter Prozess. Kohlenstoff hat eine sehr geringe Löslichkeit in Kupfer, daher adsorbieren Atome direkt auf der Oberfläche der Folie und ordnen sich selbst zu einer einzelnen, gleichmäßigen Monoschicht aus Graphen an. Dies macht Kupfer ideal für die Herstellung hochwertiger einschichtiger Filme.

Auf Nickel ist der Mechanismus anders. Kohlenstoff hat eine höhere Löslichkeit in Nickel, daher lösen sich Atome bei hoher Temperatur zunächst im Metall auf. Wenn das Metall abgekühlt wird, nimmt die Löslichkeit des Kohlenstoffs ab, wodurch die gelösten Atome gezwungen werden, wieder auf die Oberfläche auszufallen, wo sie Graphenschichten bilden. Dies kann zu mehrschichtigen oder weniger gleichmäßigen Filmen führen.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsfähig, ist CVD nicht ohne Komplexität und Einschränkungen. Das Verständnis dieser Kompromisse ist für jede praktische Anwendung entscheidend.

Das Transferproblem

Graphen, das mittels CVD gezüchtet wird, wird auf einer Metallfolie gebildet, aber die meisten elektronischen Anwendungen erfordern es auf einem isolierenden Substrat wie Siliziumdioxid. Dies erfordert einen Transferprozess.

Der Graphenfilm muss vorsichtig von dem Metall abgehoben und auf das endgültige Substrat übertragen werden. Dieser heikle Schritt ist eine Hauptursache für Defekte, Falten, Risse und Verunreinigungen, die die außergewöhnlichen Eigenschaften des Graphens beeinträchtigen können.

Kontrolle von Qualität und Gleichmäßigkeit

Eine perfekt gleichmäßige, defektfreie Monoschicht über eine große Fläche zu erzielen, ist extrem schwierig.

Faktoren wie Gasfluss, Temperaturgradienten und die Reinheit der Metallfolie können zur Bildung von mehrschichtigen Flecken, Korngrenzen (Nähte zwischen verschiedenen wachsenden Domänen) und Leerstellen im Atomgitter führen. Die elektrischen Eigenschaften des Films hängen stark von dieser strukturellen Qualität ab.

Prozesskomplexität und Kosten

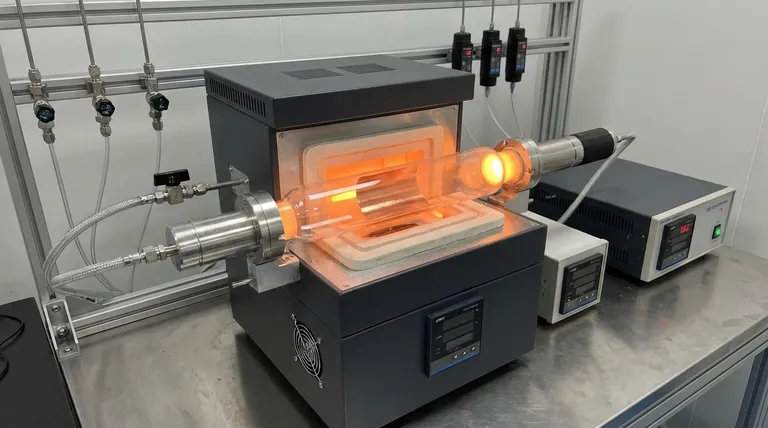

CVD erfordert spezielle Ausrüstung, einschließlich Hochtemperaturöfen, Vakuumsystemen und präzisen Gasflussreglern. Der Bedarf an hochreinen Metallfolien und die energieintensive Natur des Prozesses tragen zu seinen Gesamtkosten und seiner Komplexität bei.

Wie Sie dies in Ihr Projekt integrieren können

Die beste Synthesemethode hängt vollständig von Ihrem Endziel ab. CVD ist ein mächtiges Werkzeug, aber keine Universallösung.

- Wenn Ihr Hauptaugenmerk auf skalierbarer Elektronik oder transparenten Leitern liegt: CVD ist der praktikabelste Weg. Es ist die einzige ausgereifte Methode zur Herstellung der großflächigen, durchgehenden Graphenfilme, die für Geräte wie Touchscreens, Sensoren und Transistoren der nächsten Generation erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an reinem Material liegt: Die mechanische Exfoliation (die „Scotch-Tape-Methode“) ist überlegen. Sie liefert die hochwertigsten, elektronisch perfektesten Graphenflocken, die jedoch mikroskopisch klein und nicht skalierbar sind.

- Wenn Ihr Hauptaugenmerk auf Massenverbundwerkstoffen, Tinten oder Beschichtungen liegt: Die Flüssigphasen-Exfoliation oder die chemische Reduktion von Graphenoxid sind bessere Optionen. Diese Top-Down-Methoden produzieren große Mengen an Graphenflocken, die sich ideal zum Mischen in Polymere, Farben oder Batterien eignen.

Letztendlich ist die Beherrschung der CVD der Schlüssel zur Erschließung des Potenzials von Graphen zur Transformation der Elektronik und Materialwissenschaft im industriellen Maßstab.

Zusammenfassungstabelle:

| Aspekt | Schlüsselaspekt |

|---|---|

| Prozesstyp | Bottom-up-Synthese |

| Primäre Verwendung | Großflächige, durchgehende Graphenfilme für die Elektronik |

| Schlüsselkomponenten | Methan (Vorläufer), Kupfer/Nickel (Katalysator), ~1000°C Ofen |

| Hauptvorteil | Industrielle Skalierbarkeit |

| Hauptherausforderung | Empfindlicher Transferprozess auf die Endsubstrate |

Bereit, Graphen-CVD in Ihren Labor-Workflow zu integrieren?

Die Beherrschung der Synthese von hochwertigem Graphen ist entscheidend für die Elektronik und Materialwissenschaft der nächsten Generation. KINTEK ist spezialisiert auf die Bereitstellung hochpräziser Laborgeräte und Verbrauchsmaterialien – von Rohröfen bis hin zu hochreinen Metallfolien und Gasversorgungssystemen –, die für einen erfolgreichen und reproduzierbaren CVD-Prozess unerlässlich sind.

Lassen Sie uns Ihnen helfen, Ihre Forschungs- und Entwicklungsziele zu erreichen. Unsere Experten können Sie bei der Auswahl der richtigen Werkzeuge zur Optimierung Ihres Graphenwachstums unterstützen, um Gleichmäßigkeit zu gewährleisten und Defekte zu minimieren.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihre spezifischen Laboranforderungen zu besprechen und wie KINTEK Ihre Innovationen in fortschrittlichen Materialien unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit