Technisch gesehen gibt es keine einzelne obere Temperaturgrenze für das Hartlöten. Stattdessen wird das Hartlöten durch seine untere Temperaturgrenze von 450°C (840°F) definiert. Die tatsächlich verwendete Temperatur wird durch den spezifischen Zusatzwerkstoff bestimmt, während die praktische Obergrenze immer durch den Schmelzpunkt der zu verbindenden Grundwerkstoffe festgelegt wird.

Die kritische Temperatur beim Hartlöten ist keine einzelne Zahl, sondern ein sorgfältig kontrolliertes Fenster. Sie müssen oberhalb des Schmelzpunkts Ihres Zusatzwerkstoffs, aber sicher unterhalb des Schmelzpunkts Ihrer Grundwerkstoffe arbeiten. Dieses Grundprinzip definiert den Prozess und unterscheidet ihn sowohl vom Weichlöten als auch vom Schweißen.

Die Trennlinie: Hartlöten vs. Weichlöten vs. Schweißen

Um die Temperaturgrenzen des Hartlötens zu verstehen, müssen Sie zunächst seinen Platz unter anderen Fügeverfahren verstehen. Die Temperatur ist das primäre Unterscheidungsmerkmal.

Die 450°C (840°F) Schwelle

Die American Welding Society definiert Hartlöten offiziell als jeden Prozess, der Materialien unter Verwendung eines Zusatzwerkstoffs verbindet, der oberhalb von 450°C (840°F) schmilzt und fließt.

Jeder ähnliche Prozess, der unterhalb dieser Temperatur stattfindet, wird als Weichlöten definiert. Diese einzelne Temperatur ist die weltweit anerkannte Trennlinie zwischen den beiden.

Das Kernprinzip des Hartlötens: Kapillarwirkung

Bei einem ordnungsgemäßen Hartlötprozess schmilzt nur der Zusatzwerkstoff. Die zu verbindenden Grundwerkstoffe werden erhitzt, erreichen aber niemals ihren Schmelzpunkt.

Das geschmolzene Lot wird durch ein Phänomen namens Kapillarwirkung in den engen Spalt zwischen den Teilen gezogen. Dies erzeugt eine starke, metallurgisch gebundene Verbindung, ohne die Grundwerkstoffe zu verschmelzen.

Warum Schweißen anders ist

Schweißen hingegen funktioniert, indem die Grundwerkstoffe selbst, oft zusammen mit einem Zusatzwerkstoff, geschmolzen werden, um sie zu einem einzigen, durchgehenden Stück zu verschmelzen.

Da es das Schmelzen der Grundwerkstoffe beinhaltet, findet das Schweißen für jedes gegebene Metall immer bei deutlich höheren Temperaturen statt als das Hartlöten.

Finden Sie Ihr Hartlöt-Temperaturfenster

Die "richtige" Hartlöttemperatur ist keine einzelne Zahl, sondern ein spezifischer Bereich, der von Ihren Materialien abhängt.

Die Rolle des Zusatzwerkstoffs

Jeder Hartlöt-Zusatzwerkstoff hat einen Schmelzbereich, der durch zwei Punkte definiert ist: seine Solidustemperatur (die Temperatur, bei der er zu schmelzen beginnt) und seine Liquidustemperatur (die Temperatur, bei der er vollständig flüssig ist).

Um einen ordnungsgemäßen Fluss und Kapillarwirkung zu gewährleisten, müssen die Grundwerkstoffe auf eine Temperatur oberhalb des Liquiduspunkts des Zusatzwerkstoffs erhitzt werden. Bei den meisten Zusatzwerkstoffen liegt dies typischerweise 30-60°C (50-100°F) über der Liquidustemperatur.

Die Einschränkung des Grundwerkstoffs

Die absolute Obergrenze für Ihre Hartlöttemperatur ist die Solidustemperatur des schwächsten Grundwerkstoffs in der Baugruppe.

Wenn Sie diese Temperatur überschreiten, beginnen Sie, das Teil selbst zu schmelzen. Der Prozess hört auf, Hartlöten zu sein und wird zu Schweißen oder, genauer gesagt, zu einem Fehler. Dies kann irreversible Schäden, Verformungen und eine schwache Verbindung verursachen.

Der "Lötbereich" in der Praxis

Ihr Arbeits-Temperaturfenster ist daher der Bereich zwischen der Liquidustemperatur des Zusatzwerkstoffs und der Solidustemperatur des Grundwerkstoffs.

Zum Beispiel ergibt das Fügen von Stahl (schmilzt bei ~1370°C) mit einem silberbasierten Zusatzwerkstoff (Liquidus ~650°C) ein riesiges Arbeitsfenster. Das Fügen von Aluminiumteilen (schmilzt bei ~600°C) mit einem Aluminium-Silizium-Zusatzwerkstoff (Liquidus ~585°C) erfordert eine extrem präzise Temperaturkontrolle.

Die Kompromisse verstehen: Hitze und ihre Folgen

Die hohen Temperaturen des Hartlötens, selbst wenn sie unter dem Schmelzpunkt des Grundmetalls liegen, haben erhebliche Auswirkungen, die Sie berücksichtigen müssen.

Die Wärmeeinflusszone (WEZ)

Der Bereich des Grundwerkstoffs in der Nähe der Verbindung wird erhitzt und dann abgekühlt. Dieser thermische Zyklus erzeugt eine Wärmeeinflusszone (WEZ).

Innerhalb der WEZ können die Mikrostruktur und die mechanischen Eigenschaften (wie Härte und Festigkeit) des Metalls verändert werden. Dies ist eine kritische Überlegung für wärmebehandelte oder kaltverfestigte Legierungen.

Risiko von Verzug und Verwerfung

Das Erhitzen von Metall führt zu dessen Ausdehnung, und das Abkühlen führt zu dessen Kontraktion. Ungleichmäßiges oder übermäßiges Erhitzen kann dazu führen, dass sich Teile verziehen oder verformen, insbesondere bei dünnen oder komplexen Baugruppen. Niedrigere Löttemperaturen reduzieren dieses Risiko.

Oxidation und die Notwendigkeit von Flussmittel

Bei Löttemperaturen reagieren die meisten Metalle schnell mit Sauerstoff in der Luft und bilden Oxide auf der Oberfläche. Diese Oxidschichten verhindern, dass das Lot die Oberfläche benetzt und in die Verbindung fließt.

Deshalb ist ein Lötflussmittel oder eine kontrollierte, sauerstofffreie Atmosphäre (wie Stickstoff oder ein Vakuum) unerlässlich. Sie schützen den Verbindungsbereich während des Heizzyklus vor Oxidation.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses erfordert ein Abwägen von Verbindungsanforderungen, Materialeigenschaften und thermischen Effekten.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit bei dicken, ähnlichen Metallen liegt: Schweißen ist oft die überlegene Wahl, da es die Ausgangsmaterialien zu einem Stück verschmilzt.

- Wenn Ihr Hauptaugenmerk auf dem Fügen unähnlicher Metalle, dünner Abschnitte oder komplexer Baugruppen ohne Verformung liegt: Die niedrigeren Temperaturen und die nicht-schmelzende Natur des Hartlötens bieten einen erheblichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf dem Fügen wärmeempfindlicher Elektronik oder standardmäßiger Kupferrohrleitungen liegt: Weichlöten ist der richtige Prozess, da seine niedrigen Temperaturen Schäden an Komponenten und Materialien verhindern.

Die Beherrschung des Temperaturfensters ist der Schlüssel zur Herstellung starker, zuverlässiger und präziser Hartlötverbindungen.

Zusammenfassungstabelle:

| Hartlöt-Temperaturfaktor | Wichtiger Temperaturpunkt | Beschreibung |

|---|---|---|

| Untere Grenze | 450°C (840°F) | Offizielle AWS-Definition, die Hartlöten vom Weichlöten trennt |

| Liquidustemperatur des Zusatzwerkstoffs | Variiert je nach Legierung | Temperatur, bei der der Zusatzwerkstoff vollständig flüssig wird |

| Solidustemperatur des Grundwerkstoffs | Variiert je nach Material | Absolute Obergrenze, um ein Schmelzen der zu verbindenden Teile zu vermeiden |

| Arbeitsfenster | Zwischen Liquidus und Solidus | Der sichere Temperaturbereich für erfolgreiches Hartlöten |

Benötigen Sie präzise Temperaturkontrolle für Ihre Hartlötanwendungen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die eine genaue thermische Verarbeitung für Ihre Fügeanforderungen gewährleisten. Unsere Lösungen helfen Ihnen, das kritische Temperaturfenster zwischen dem Fluss des Zusatzwerkstoffs und der Integrität des Grundmaterials einzuhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Hartlöt- und Materialfügeanforderungen Ihres Labors mit zuverlässiger, präziser Ausrüstung unterstützen können.

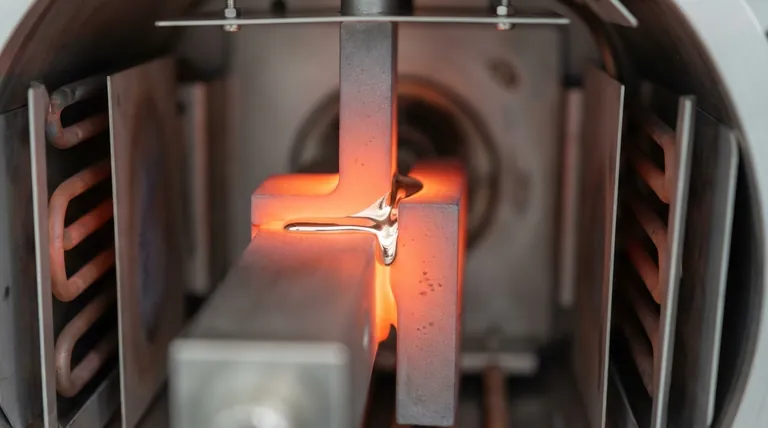

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen