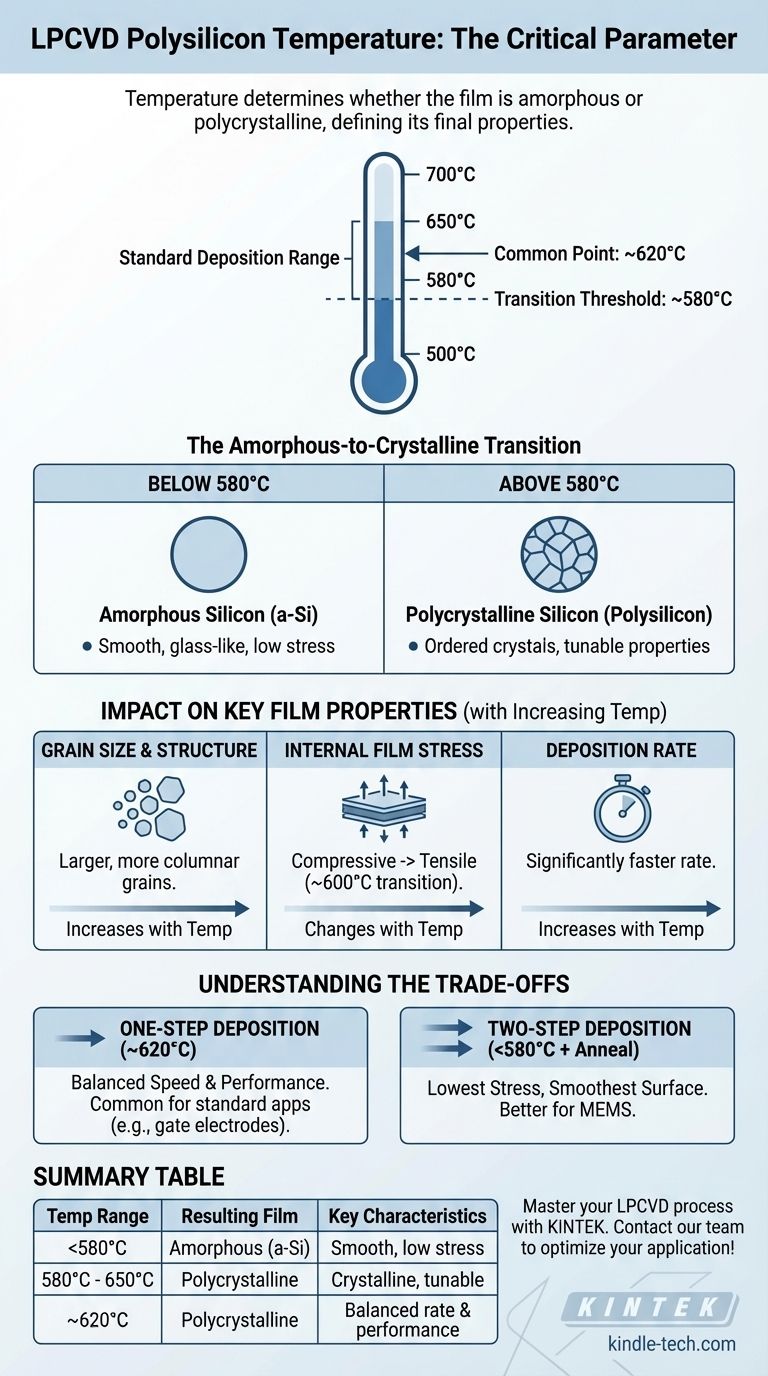

Die Standardabscheidungstemperatur für LPCVD-Polysilizium ist kein einzelner Wert, sondern ein kritischer Bereich, der typischerweise zwischen 580°C und 650°C liegt. Die gebräuchlichste Temperatur für die direkte Abscheidung eines polykristallinen Films liegt bei etwa 620°C. Diese Temperatur wird bewusst gewählt, um die Kristallstruktur des entstehenden Siliziumfilms zu steuern.

Die spezifische Temperatur ist der wichtigste Parameter im Prozess, da sie bestimmt, ob der Siliziumfilm in einem amorphen oder einem polykristallinen Zustand abgeschieden wird. Diese Wahl bestimmt grundlegend die endgültige Kornstruktur, die innere Beanspruchung und die elektrischen Eigenschaften des Films.

Warum die Temperatur der definierende Prozessparameter ist

Die Temperatur im LPCVD-Ofen (Low-Pressure Chemical Vapor Deposition, chemische Gasphasenabscheidung bei niedrigem Druck) steuert direkt die Oberflächenmobilität der Siliziumatome, die aus dem Quellgas (typischerweise Silan, SiH₄) stammen. Diese Mobilität bestimmt, wie sie sich anordnen, was zu stark unterschiedlichen Materialien führt.

Der Übergang von amorph zu kristallin

Es gibt einen kritischen Temperaturschwellenwert, der allgemein bei etwa 580°C liegt.

Unterhalb dieser Temperatur fehlt den Atomen die Energie, um einen geordneten Gitterplatz zu finden, bevor sie von nachfolgenden Atomen bedeckt werden. Das Ergebnis ist ein glatter, glasartiger Film aus amorphem Silizium (a-Si).

Oberhalb dieser Temperatur haben die Atome genügend Energie, um sich zu bewegen und kleine, geordnete kristalline Strukturen zu bilden, die als Körner bezeichnet werden. Das Ergebnis ist ein Film aus polykristallinem Silizium (Polysilizium).

Steuerung der endgültigen Filmeigenschaften

Die Wahl zwischen der Abscheidung eines amorphen oder eines polykristallinen Films ist eine bewusste technische Entscheidung. Ein Film, der amorph abgeschieden und später durch eine Hochtemperatur-Glühung kristallisiert wird, weist sehr andere Eigenschaften auf als ein Film, der direkt als Polysilizium abgeschieden wird.

Auswirkungen der Temperatur auf wichtige Filmeigenschaften

Die Variation der Temperatur innerhalb des Abscheidungsfensters ermöglicht es Ingenieuren, die Materialeigenschaften für spezifische Bauteilanwendungen fein abzustimmen.

Korngröße und -struktur

Wenn die Abscheidungstemperatur von 580°C auf 650°C ansteigt, wird die resultierende Korngröße im Allgemeinen größer. Auch die Struktur ändert sich, oft von kleineren, zufällig orientierten Körnern zu größeren, säulenförmigeren Körnern.

Innere Filmspannung

Die Temperatur hat einen tiefgreifenden Einfluss auf die Restspannung des Films, was für die mechanische Stabilität entscheidend ist. Es gibt oft einen Spannungsumkehrpunkt um 600°C, an dem sich die Spannung des Films bei steigender Temperatur von komprimierend zu zugbeansprucht ändert.

Abscheidungsrate

Die chemische Reaktion zur Abscheidung von Silizium ist thermisch aktiviert. Daher führt eine höhere Temperatur zu einer deutlich schnelleren Abscheidungsrate. Dies hat direkte Auswirkungen auf den Fertigungsdurchsatz.

Die Kompromisse verstehen

Die Auswahl einer Abscheidungstemperatur erfordert die Abwägung konkurrierender Ziele. Die „beste“ Temperatur ist immer ein Kompromiss, der auf dem Endzweck basiert.

Durchsatz vs. Filmqualität

Während eine höhere Temperatur (~650°C) die Abscheidungsrate und damit den Durchsatz erhöht, kann sie auch zu größeren Körnern und höheren Zugspannungen führen. Dies kann für bestimmte Anwendungen, wie in mikroelektromechanischen Systemen (MEMS), wo geringe Beanspruchung von größter Bedeutung ist, inakzeptabel sein.

Ein-Schritt- vs. Zwei-Schritt-Abscheidung

Die direkte Abscheidung im polykristallinen Bereich (~620°C) ist ein einfacher Ein-Schritt-Prozess.

Für Anwendungen, die die geringstmögliche Spannung und die glatteste Oberfläche erfordern, ist jedoch oft ein Zwei-Schritt-Verfahren überlegen. Dieses beinhaltet die Abscheidung eines perfekt glatten amorphen Films bei einer niedrigeren Temperatur (<580°C) und die anschließende Kristallisation in einem separaten, kontrollierten Temperungsschritt. Dies erhöht die Prozesszeit, liefert aber einen Film höherer Qualität.

Die richtige Temperatur für Ihre Anwendung auswählen

Die optimale Temperatur wird ausschließlich durch die Anforderungen des Endgeräts bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines spannungsarmen, glatten Films liegt (z. B. für MEMS-Strukturen): Abscheiden im amorphen Bereich (unter 580°C) und anschließende separate Kristallisationsglühung.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung für Standardanwendungen liegt (z. B. Transistor-Gate-Elektroden): Direkte Abscheidung im polykristallinen Bereich, typischerweise um 620°C bis 625°C, um Geschwindigkeit und Leistung auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer bestimmten Kristalltextur oder Korngröße liegt: Steuern Sie die Temperatur im Fenster von 580°C bis 650°C sorgfältig, da kleine Schwankungen einen erheblichen Einfluss auf die Mikrostruktur haben.

Letztendlich beginnt die Beherrschung des LPCVD-Polysiliziumprozesses mit dem Verständnis, dass die Temperatur der grundlegende Hebel zur Steuerung der endgültigen Eigenschaften des Films ist.

Zusammenfassungstabelle:

| Temperaturbereich | Resultierende Filmstruktur | Wesentliche Merkmale |

|---|---|---|

| Unter 580°C | Amorphes Silizium (a-Si) | Glatt, glasartig, geringe Spannung |

| 580°C - 650°C | Polykristallines Silizium (Polysilizium) | Kristalline Körner, abstimmbare Eigenschaften |

| ~620°C (Üblich) | Polykristallines Silizium | Ausgewogene Abscheidungsrate und Leistung |

Benötigen Sie präzise Kontrolle über Ihre LPCVD-Polysiliziumabscheidung? Die von Ihnen gewählte Temperatur ist der wichtigste Einzelfaktor für die Kornstruktur, die Spannung und die elektrische Leistung Ihres Films. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Halbleiter- und MEMS-Verarbeitung. Unsere Experten können Ihnen helfen, den richtigen Ofen und die richtigen Prozessparameter auszuwählen, um Ihre spezifischen Filmeigenschaften zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre Anwendungsanforderungen zu besprechen und Ihren LPCVD-Prozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung