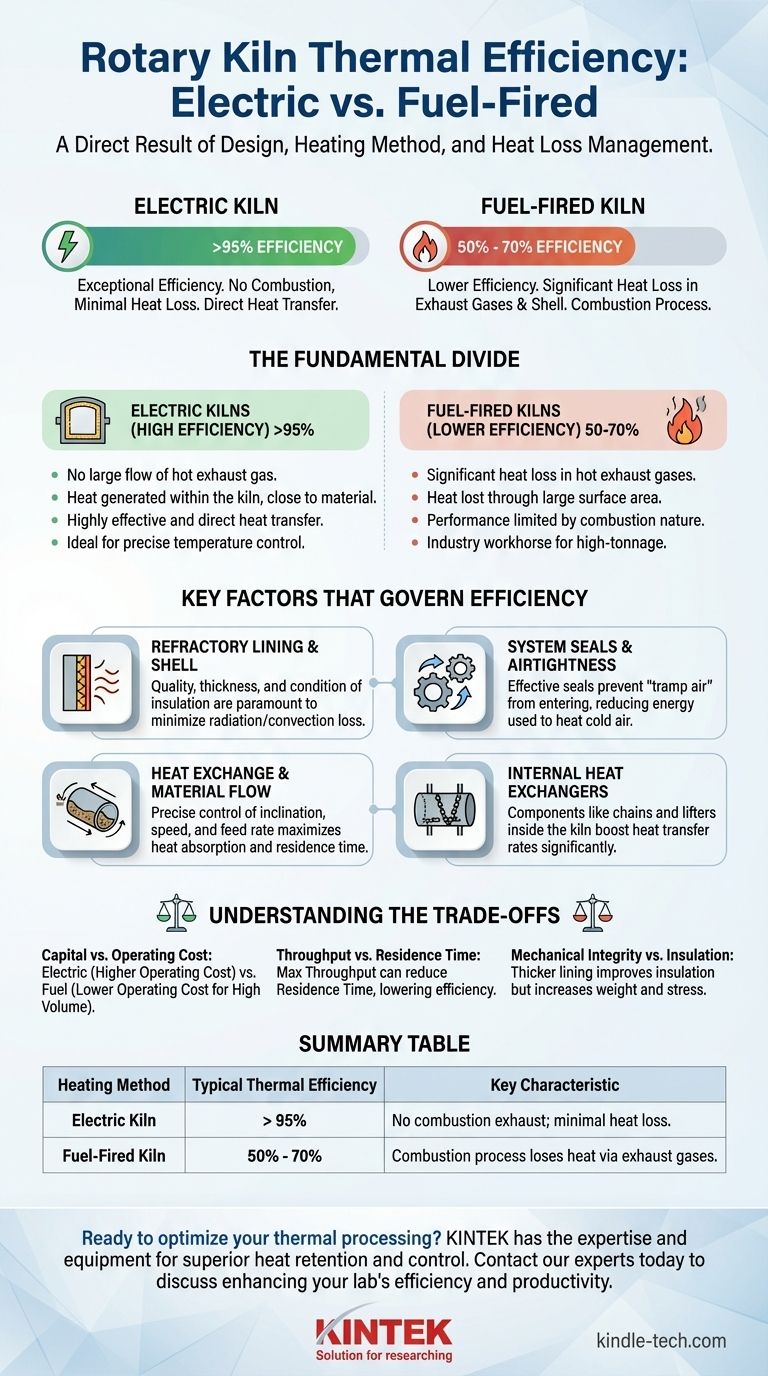

Der thermische Wirkungsgrad eines Drehrohrofens hängt vollständig von seiner Heizmethode ab. Während ein moderner, elektrisch beheizter Ofen aufgrund minimaler Wärmeverluste einen Energieeffizienzgrad von über 95 % erreichen kann, weisen die gängigeren befeuerten Öfen deutlich geringere Wirkungsgrade auf, die typischerweise zwischen 50 % und 70 % liegen, hauptsächlich aufgrund von Wärme, die in den Abgasen verloren geht.

Der Wirkungsgrad eines Ofens ist kein einzelner, fester Wert. Er ist das direkte Ergebnis seines grundlegenden Aufbaus – insbesondere, wie er Wärme erzeugt (elektrisch vs. Brennstoff) und wie effektiv er Wärmeverluste durch Mantel, Dichtungen und Abgase minimiert.

Die grundlegende Trennung: Elektrische vs. befeuerte Öfen

Der größte Einzelfaktor, der den potenziellen Wirkungsgrad eines Drehrohrofens bestimmt, ist seine Wärmequelle. Diese Wahl schafft zwei unterschiedliche Geräteklassen mit stark unterschiedlichen Leistungsprofilen.

Der hohe Wirkungsgrad elektrischer Öfen

Ein elektrisch beheizter Drehrohrofen arbeitet mit außergewöhnlicher Effizienz, die oft 95 % übersteigt. Dies wird erreicht, da keine Brennstoffverbrennung stattfindet.

Ohne Verbrennung gibt es keinen großen Strom heißer Abgase, der zur Wärmeleitung erforderlich ist, was die Hauptquelle für Energieverluste in herkömmlichen Öfen darstellt. Die Wärme wird innerhalb des Ofens, nahe am Material, erzeugt, was zu einem hochwirksamen und direkten Wärmeaustausch führt.

Die Realität befeuerter Öfen

Befeuerte Öfen sind das Arbeitstier der Industrie für die Produktion hoher Tonnagen, arbeiten jedoch mit einem geringeren thermischen Wirkungsgrad. Ihre Leistung wird durch die Natur der Verbrennung grundlegend begrenzt.

Ein erheblicher Teil der durch die Verbrennung von Brennstoff erzeugten Wärme geht sofort verloren, da er durch heiße Abgase aus dem System abgeführt wird. Zusätzlich geht ständig Wärme über die große Oberfläche des Ofens an die Umgebung verloren.

Schlüsselfaktoren, die den Ofenwirkungsgrad bestimmen

Unabhängig vom Typ ist der Wirkungsgrad eines Ofens ein Kampf gegen den Wärmeverlust. Mehrere kritische Komponenten und Betriebsparameter bestimmen, wie gut dieser Kampf geführt wird.

Die feuerfeste Auskleidung und der Mantel

Der Mantel des Ofens ist mit einem feuerfesten Material ausgekleidet, das als Isolierung dient. Die Qualität, Dicke und der Zustand dieser Auskleidung sind von größter Bedeutung. Eine verschlechterte oder schlecht konstruierte Auskleidung lässt mehr Wärme über den Stahlmantel durch Strahlung und Konvektion entweichen.

Systemdichtungen und Luftdichtheit

Ein Drehrohrofen muss über effektive Dichtungen am Einlass und am Produktauslass verfügen. Schlechte Abdichtung zieht unkontrollierte „Fremdluft“ in den Ofen. Diese kalte Luft muss dann erwärmt werden, was eine enorme Menge an Energie verbraucht, die nicht in die Materialverarbeitung fließt.

Wärmeaustausch und Materialfluss

Ein Drehrohrofen ist im Grunde ein Wärmetauscher. Sein Neigungswinkel, seine Drehgeschwindigkeit und seine Materialzuführrate müssen präzise gesteuert werden. Das Ziel ist es, die Verweilzeit und die Hitzeexposition des Materials zu maximieren und sicherzustellen, dass die Wärme vom Produkt absorbiert wird, anstatt am hinteren Ende zu entweichen.

Interne Wärmetauscher

Komponenten wie Ketten oder Mitnehmer können im Inneren des Ofens installiert werden. Diese Innenelemente nehmen Wärme aus dem heißen Gasstrom auf und rieseln sie auf das Materialbett herab, wodurch die Geschwindigkeit des Wärmeaustauschs dramatisch verbessert und der Gesamtwirkungsgrad gesteigert wird.

Die Abwägungen verstehen

Das Streben nach maximaler Effizienz beinhaltet immer das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zur Entscheidungsfindung in Bezug auf Technik und Betrieb.

Investitionskosten vs. Betriebskosten

Elektrische Öfen weisen einen überlegenen Wirkungsgrad auf, aber die Kosten pro Einheit Strom sind oft viel höher als die von Erdgas oder Kohle. Daher kann ein befeuerter Ofen trotz seines geringeren thermischen Wirkungsgrads niedrigere Gesamtbetriebskosten aufweisen, insbesondere bei Anwendungen mit hohem Volumen.

Durchsatz vs. Verweilzeit

Die Erhöhung der Materialzufuhr zur Maximierung der Produktion (Durchsatz) kann kontraproduktiv sein. Es reduziert die Zeit, die das Material im Ofen verbringt, was zu unvollständiger Verarbeitung und schlechtem Wärmeaustausch führen und letztendlich den thermischen Wirkungsgrad senken kann.

Mechanische Integrität vs. Isolierung

Obwohl eine dickere feuerfeste Auskleidung eine bessere Isolierung bietet, erhöht sie auch das Gewicht und kann anfälliger für mechanische Beanspruchung und Abplatzungen sein. Die Konstruktion muss die Notwendigkeit der Wärmespeicherung mit der langfristigen strukturellen Integrität des Ofenmantels und der Auskleidung in Einklang bringen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung zu optimieren, müssen Sie die Konstruktion und den Betrieb des Ofens auf Ihr primäres Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximalem thermischem Wirkungsgrad und präziser Temperaturregelung liegt: Ein elektrisch beheizter Ofen ist die definitive Wahl, der einen Wirkungsgrad von über 95 % erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen mit kostengünstigerem Brennstoff liegt: Ein befeuerter Ofen ist die praktische Lösung, aber Sie müssen hochwertige Dichtungen, Isolierung und interne Wärmetauscher priorisieren, um seine Leistung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung eines bestehenden Ofens liegt: Die wirkungsvollsten Verbesserungen sind die Gewährleistung der absoluten Luftdichtheit der Einlass- und Auslassdichtungen und die Überprüfung des Zustands der feuerfesten Auskleidung.

Letztendlich ist der Wirkungsgrad eines Drehrohrofens keine statische Zahl, sondern ein direktes Ergebnis bewusster Designentscheidungen und sorgfältiger Betriebssteuerung.

Zusammenfassungstabelle:

| Heizmethode | Typischer thermischer Wirkungsgrad | Hauptmerkmal |

|---|---|---|

| Elektrischer Ofen | > 95 % | Keine Verbrennungsabgase; minimale Wärmeabgabe. |

| Befeuerter Ofen | 50 % - 70 % | Verbrennungsprozess verliert Wärme über Abgase. |

Bereit, Ihre thermische Verarbeitung zu optimieren?

Ob Ihr Schwerpunkt auf maximaler Energieeffizienz mit einem elektrischen Ofen oder der Verarbeitung großer Mengen mit einem befeuerten System liegt, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen. Unsere Drehrohröfen sind auf überlegene Wärmespeicherung und -kontrolle ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Effizienz und Produktivität Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung