In der Welt der Metallurgie ist das Glühen ein kritischer Wärmebehandlungsprozess, der eingesetzt wird, um die Härte eines Metalls gezielt zu reduzieren und seine Duktilität zu erhöhen. Dies wird erreicht, indem das Material auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt wird, wodurch seine innere Mikrostruktur verändert wird, um es formbarer und weniger bruchanfällig zu machen.

Der Hauptzweck des Glühens besteht nicht einfach darin, ein Metall „weicher“ zu machen. Es ist ein strategischer Prozess, der verwendet wird, um die innere Struktur eines Materials zurückzusetzen, Spannungen abzubauen und die durch frühere Bearbeitung induzierte Sprödigkeit zu beseitigen, wodurch es für nachfolgende Fertigungsvorgänge vorbereitet wird.

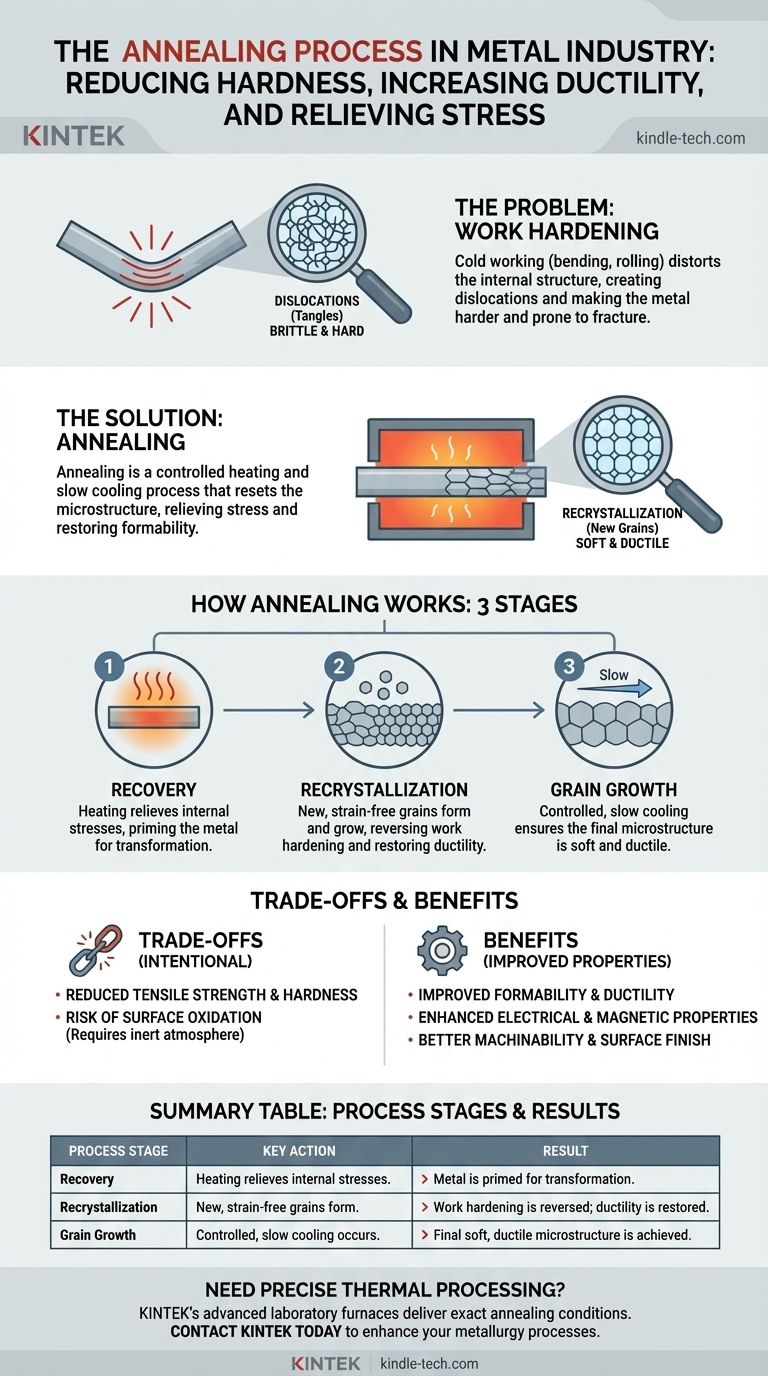

Das Kernproblem, das durch Glühen gelöst wird: Kaltverfestigung

Um das Glühen zu verstehen, muss man zunächst das Problem verstehen, das es beheben soll. Wenn Metall bei Raumtemperatur gebogen, gedehnt, gewalzt oder gehämmert wird (ein als Kaltverformung bekannter Prozess), wird es zunehmend härter, fester und spröder.

Was ist Kaltverfestigung?

Wenn Metall verformt wird, wird seine innere Kristallstruktur verzerrt und beansprucht. Dieses Phänomen, bekannt als Kaltverfestigung oder Verfestigung durch Verformung, macht die weitere Formgebung des Metalls zunehmend schwierig.

Schließlich erreicht ein kaltverfestigtes Metall einen Punkt, an dem jeder weitere Formversuch dazu führt, dass es reißt oder bricht.

Die mikroskopische Sicht: Kristallversetzungen

Auf mikroskopischer Ebene bestehen Metalle aus Kristallkörnern. Kaltverformung erzeugt und verwickelt Fehlstellen in diesem Kristallgitter, bekannt als Versetzungen.

Diese verwickelten Versetzungen wirken wie innere Hindernisse und verhindern, dass die Atomschichten aneinander vorbeigleiten. Dieser Widerstand gegen atomare Bewegung ist das, was wir als erhöhte Härte und Sprödigkeit wahrnehmen.

Wie das Glühen die Kaltverfestigung rückgängig macht

Das Glühen ist ein kontrollierter thermischer Prozess, der die Auswirkungen der Kaltverfestigung systematisch beseitigt. Er umfasst typischerweise drei verschiedene Stufen.

Stufe 1: Erholung

Wenn das Metall erhitzt wird, tritt es zunächst in die Erholungsstufe ein. Hier liefert die Wärme genügend Energie, um einige der im Material eingeschlossenen inneren Spannungen abzubauen. Die primäre Kristallstruktur ändert sich noch nicht, aber das Metall wird für die nächste, transformativere Stufe vorbereitet.

Stufe 2: Rekristallisation

Wenn die Temperatur weiter ansteigt, beginnt der Prozess der Rekristallisation. Dies ist das Herzstück des Glühens. Neue, spannungsfreie Körner beginnen zu entstehen und zu wachsen und verbrauchen und ersetzen die alten, deformierten Körner, die voller Versetzungen waren.

Diese grundlegende Änderung der Mikrostruktur beseitigt die Sprödigkeit durch Kaltverfestigung und stellt die Duktilität des Metalls wieder her.

Stufe 3: Kornwachstum

Nachdem die neuen Körner die alten vollständig ersetzt haben, beginnt ein kontrollierter Abkühlprozess. Die Abkühlrate ist entscheidend, da sie die endgültige Größe der Kristallkörner beeinflusst. Langsames Abkühlen verhindert die Wiedereinführung von Spannungen und stellt sicher, dass das Metall weich und duktil bleibt.

Die Abwägungen verstehen

Glühen ist ein mächtiges Werkzeug, aber es beinhaltet klare und beabsichtigte Kompromisse. Die Entscheidung für oder gegen seine Anwendung hängt vollständig von den gewünschten Endeigenschaften der Komponente ab.

Der beabsichtigte Verlust an Festigkeit

Der Hauptkompromiss beim Glühen ist eine Reduzierung der Zugfestigkeit und Härte. Der Prozess, der das Metall duktil macht, macht es auch schwächer und weniger verschleißfest.

Aus diesem Grund ist das Glühen das direkte Gegenteil von Härteprozessen, die verwendet werden, um Komponenten haltbarer zu machen. Ein Teil wird zum Zwecke der Umformbarkeit geglüht, nicht zur maximalen Festigkeit im Betrieb.

Das Risiko der Oxidation

Das Erhitzen von Metall auf hohe Temperaturen in Gegenwart von Sauerstoff führt zu Oxidation, wodurch sich eine Zunder-Schicht auf der Oberfläche bildet. Dieser Zunder kann sich negativ auf die Oberfläche und die Abmessungen des Teils auswirken.

Um dies zu verhindern, wird das Glühen oft in einer kontrollierten, inerte Atmosphäre durchgeführt. Öfen werden mit Gasen wie Stickstoff gespült, um Sauerstoff zu verdrängen und die Metalloberfläche während des Heizzyklus zu schützen.

Verbesserte Sekundäreigenschaften

Durch die Schaffung einer gleichmäßigeren und perfekteren Kristallstruktur kann das Glühen auch andere Eigenschaften verbessern. Bei vielen Metallen verbessert diese verfeinerte Struktur die elektrische Leitfähigkeit und kann magnetische Eigenschaften optimieren, was es zu einem wertvollen Schritt bei der Herstellung von Komponenten für die Elektroindustrie macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses besteht darin, die Materialeigenschaften an seiner beabsichtigten Funktion auszurichten.

- Wenn Ihr Hauptaugenmerk auf komplexer Umformung oder Tiefziehen liegt: Glühen ist unerlässlich, um die Duktilität zu erhöhen und zu verhindern, dass das Material während des Fertigungsvorgangs reißt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit eines kaltverfestigten Materials liegt: Glühen kann den Werkzeugverschleiß drastisch reduzieren und die Oberflächengüte verbessern, indem es das Metall weicher und weniger abrasiv beim Zerspanen macht.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Endfestigkeit und Verschleißfestigkeit liegt: Sie sollten ein Vollglühen vermeiden und stattdessen Härte- und Anlassprozesse für das fertige Teil in Betracht ziehen.

Indem Sie das Glühen verstehen, erhalten Sie präzise Kontrolle über die Eigenschaften eines Materials und ermöglichen ehrgeizigere und zuverlässigere Konstruktionen.

Zusammenfassungstabelle:

| Prozessstufe | Schlüsselaktion | Ergebnis |

|---|---|---|

| Erholung | Erhitzen baut innere Spannungen ab. | Metall ist für die Transformation vorbereitet. |

| Rekristallisation | Neue, spannungsfreie Körner bilden sich. | Kaltverfestigung wird rückgängig gemacht; Duktilität wird wiederhergestellt. |

| Kornwachstum | Kontrolliertes, langsames Abkühlen erfolgt. | Endgültige weiche, duktile Mikrostruktur wird erreicht. |

Benötigen Sie präzise thermische Prozesse für Ihre Materialien?

Die fortschrittlichen Laboröfen und kontrollierten Atmosphärensysteme von KINTEK sind darauf ausgelegt, genau die Glühbedingungen zu liefern, die Ihre Metalle benötigen. Ob Sie Spannungen in kaltverfestigten Teilen abbauen oder Materialien für komplexe Umformungen vorbereiten – unsere Ausrüstung gewährleistet konsistente, zuverlässige Ergebnisse.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Laborausrüstungslösungen Ihre metallurgischen Prozesse verbessern und Ihre Fertigungsergebnisse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Was ist die Sputtertechnologie? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was sind die Stadien des Sinterns? Ein Leitfaden zur Beherrschung des Pulver-zu-Teil-Prozesses

- Was ist der Siedepunkt von THC unter Vakuum? Ein Leitfaden für sichere Destillation

- Was sind die drei wichtigsten Faktoren bei der Wärmebehandlung von Werkstoffen? Beherrschung von Temperatur, Zeit und Abkühlung für überlegene Eigenschaften