Im Kern ist ein Ausbrennofen ein spezialisierter Hochtemperaturofen, der verwendet wird, um ein Einwegmodell, typischerweise aus Wachs oder Harz, vollständig aus einer Investitionsform zu verdampfen oder „auszubrennen“. Dieser Prozess hinterlässt einen perfekt sauberen, leeren Hohlraum, der dann mit geschmolzenem Material (wie Metall oder Glas) gefüllt wird, um ein präzises Gussteil zu erzeugen. Es ist ein unverzichtbares Werkzeug in Bereichen wie der Zahnmedizin, der Schmuckherstellung und beim industriellen Prototyping.

Ein Ausbrennofen ist nicht einfach nur ein Gerät zum Erhitzen; es ist ein Präzisionsinstrument, das für die Durchführung eines kontrollierten, mehrstufigen Erhitzungsprozesses entwickelt wurde. Sein Hauptzweck ist die Gewährleistung der vollständigen und sauberen Entfernung eines Modells aus der Form, ohne die Form selbst zu beschädigen, was den Weg für ein makelloses Endprodukt ebnet.

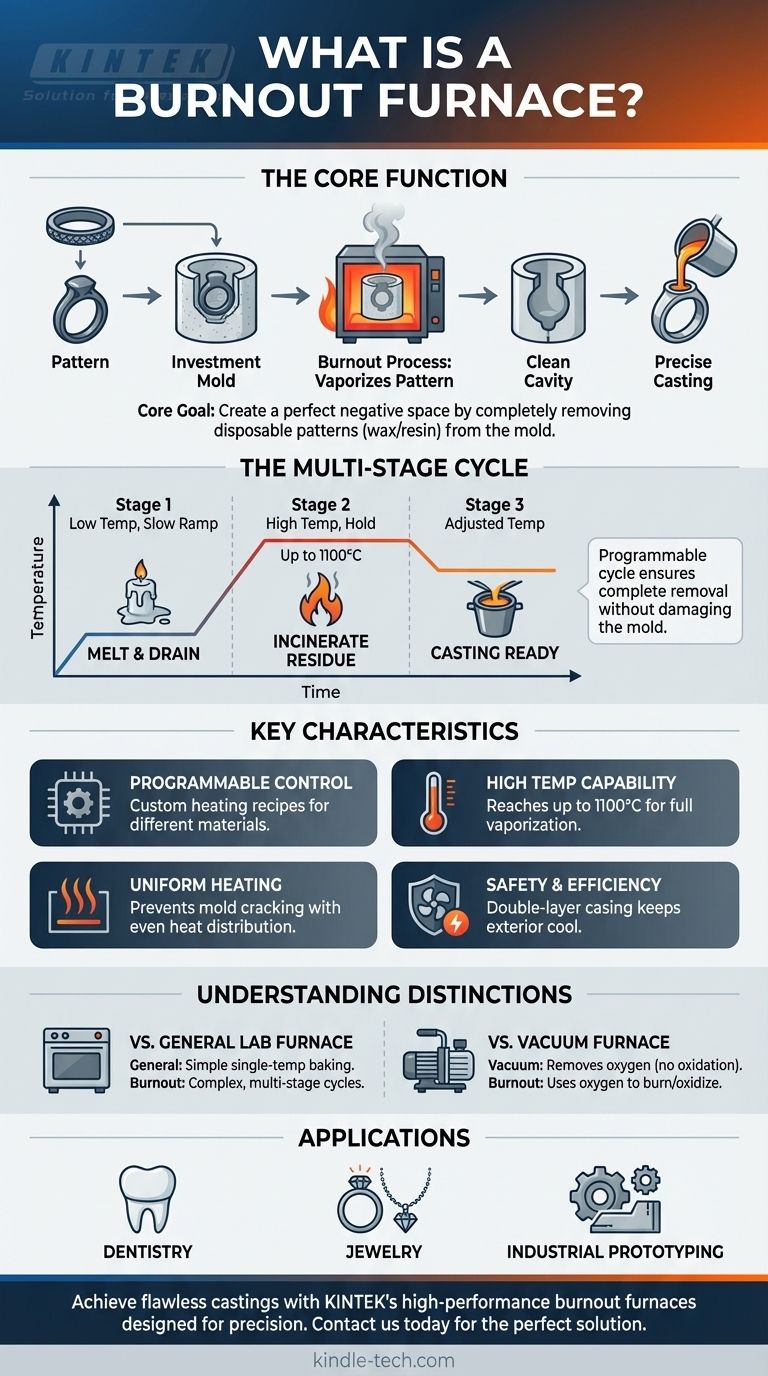

Die Kernfunktion: Vorbereitung einer Form für den Guss

Der Ausbrennprozess ist ein kritischer Schritt beim Investitionsgießen, auch bekannt als „Wachsausschmelzverfahren“ oder „Harzausschmelzverfahren“. Die Rolle des Ofens besteht darin, diese heikle Umwandlung mit absoluter Präzision zu steuern.

Erzeugung des Negativraums

Das gesamte Ziel des Ausbrennzyklus ist die Schaffung eines perfekten Negativraums. Ein Modell (z. B. ein Wachsmodell eines Rings oder eine 3D-gedruckte Harzzahnkrone) wird in ein keramisches Material, das als Investitionsmasse bezeichnet wird, eingebettet. Sobald die Investitionsmasse ausgehärtet ist, übernimmt der Ofen.

Der Ausbrennzyklus

Ein Ausbrennofen heizt nicht nur auf eine einzige Temperatur auf. Er folgt einem programmierbaren Zyklus mit mehreren Stufen.

Zuerst schmilzt eine langsame Erwärmung bei niedriger Temperatur den Großteil des Modellmaterials, wodurch es abfließen kann. Dann wird die Temperatur erhöht und für eine bestimmte Zeit gehalten, um alle verbleibenden Rückstände vollständig zu verbrennen und zu verdampfen. Schließlich wird die Temperatur auf das ideale Niveau für die Aufnahme des geschmolzenen Metalls zum Gießen eingestellt.

Warum Präzision entscheidend ist

Wenn das Erhitzen zu schnell erfolgt, kann das sich ausdehnende Modell die Investitionsform reißen und den Guss ruinieren. Wenn die Temperatur nicht hoch genug erreicht oder nicht lange genug gehalten wird, kann eine mikroskopisch dünne Schicht von Kohlenstoffrückständen zurückbleiben, was zu Oberflächenfehlern im Endprodukt führt.

Hauptmerkmale eines Ausbrennofens

Spezifische Konstruktionsmerkmale ermöglichen es dem Ofen, seine Funktion zuverlässig und sicher auszuführen. Diese Merkmale unterscheiden ihn von einem Allzweck-Laborofen.

Programmierbare Temperaturregelung

Dies ist das wichtigste Merkmal. Moderne Ausbrennöfen können Dutzende von programmierbaren Segmenten aufweisen, sodass Techniker kundenspezifische Heiz-"Rezepte" für verschiedene Modellmaterialien (Wachs vs. Harz) und Investitionsarten erstellen können. Dies gewährleistet jedes Mal optimale Ergebnisse.

Hohe Temperaturfähigkeit

Ausbrennöfen müssen Temperaturen erreichen, die hoch genug sind, um alle Restmaterialien vollständig zu verdampfen, typischerweise bis zu 1100 °C (2012 °F). Dies ermöglicht es auch, die Form auf die richtige Temperatur für den Guss zu bringen, was verhindert, dass das geschmolzene Metall zu schnell abkühlt.

Schnelle und gleichmäßige Erwärmung

Die Ofenkammer, die oft aus Keramikfaser besteht, ist für eine schnelle und gleichmäßige Wärmeverteilung ausgelegt. Ein gleichmäßiges Temperaturfeld in der gesamten Kammer ist unerlässlich, um thermische Spannungen zu vermeiden, die die Form reißen könnten.

Sicherheit und Effizienz

Moderne Konstruktionen verfügen über ein doppelschichtiges Stahlgehäuse mit Lüfterkühlung. Dies hält die Außenseite des Ofens auch bei maximaler Innentemperatur auf einer sicheren Temperatur (oft unter 50 °C) für den Bediener.

Verständnis der Unterschiede

Es ist üblich, dass verschiedene Ofentypen zusammen diskutiert werden, aber ihre Anwendungen sind grundlegend unterschiedlich. Das Verständnis dieser Unterschiede ist der Schlüssel zur Auswahl der richtigen Ausrüstung.

Ausbrennofen im Vergleich zu allgemeinem Laborofen

Ein Ausbrennofen ist ein hochspezialisierter Typ von Laborofen. Während ein allgemeiner Ofen zum einfachen Trocknen oder Backen bei einer einzigen Temperatur verwendet werden kann, ist ein Ausbrennofen für die komplexen, mehrstufigen programmierbaren Zyklen ausgelegt, die für den Guss erforderlich sind.

Ausbrennofen im Vergleich zu Vakuumofen

Dies ist ein entscheidender Unterschied. Ein Ausbrennofen arbeitet in einer normalen Atmosphäre und nutzt Sauerstoff, um das Modellmaterial abzubrennen und zu oxidieren.

Ein Vakuumofen hingegen entfernt die Atmosphäre, um eine saubere, sauerstofffreie Umgebung zu schaffen. Er wird für Prozesse wie Löten, Sintern oder Wärmebehandlung von Metallen verwendet, bei denen Oxidation die Eigenschaften des Materials beeinträchtigen würde. Die beiden dienen fast gegensätzlichen Zwecken.

Die richtige Wahl für Ihren Prozess treffen

Die spezifische Anwendung bestimmt, welche Merkmale eines Ausbrennofens am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf Zahn- oder Schmuckguss liegt: Sie benötigen einen Ofen mit hochpräzisen, wiederholbaren programmierbaren Steuerungen, um empfindliche Modelle zu bearbeiten und makellose Oberflächengüten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf industriellem Prototyping liegt: Die Fähigkeit, benutzerdefinierte Programme für neue 3D-gedruckte Harze zu erstellen, und die Größe der Ofenkammer sind Ihre wichtigsten Überlegungen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborerwärmung liegt: Ein spezieller Ausbrennofen ist wahrscheinlich nicht notwendig, es sei denn, Ihre Arbeit erfordert speziell seine präzisen, mehrstufigen Heizfunktionen für Prozesse wie Aushärtung oder Veraschung.

Letztendlich ist ein Ausbrennofen ein spezialisiertes Werkzeug, das entwickelt wurde, um ein Modell in eine perfekte, leere Form umzuwandeln und die Bühne für einen erfolgreichen Guss zu bereiten.

Zusammenfassungstabelle:

| Hauptmerkmal | Zweck |

|---|---|

| Programmierbare Temperaturregelung | Führt mehrstufige Heizzyklen für verschiedene Materialien durch |

| Hohe Temperaturfähigkeit (bis zu 1100 °C) | Gewährleistet die vollständige Verdampfung von Modellrückständen |

| Gleichmäßige Heizkammer | Verhindert Formrisse und gewährleistet konsistente Ergebnisse |

| Sicheres Doppelmantelgehäuse | Schützt den Bediener während des Hochtemperaturbetriebs |

Bereit für makellose Gussteile in Ihrem Labor? KINTEK ist spezialisiert auf Hochleistungs-Ausbrennöfen, die für Präzision und Zuverlässigkeit in der Zahnmedizin, im Schmuckhandwerk und beim industriellen Prototyping entwickelt wurden. Unsere Ausrüstung gewährleistet eine vollständige, saubere Formenpräparation mit programmierbaren Zyklen und gleichmäßiger Erwärmung. Kontaktieren Sie uns noch heute, um den perfekten Ausbrennofen für Ihre spezifischen Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Laborofen bei der Herstellung von Kohlepapierkatalysatoren? Stabilisierung von Nickelvorläufern effektiv

- Ist ein Muffelofen ein Vakuumofen? Die Wahl der richtigen Hochtemperaturlösung für Ihr Labor

- Wofür wird Sinter verwendet? Die Kraft der Materialverschmelzung ohne Schmelzen freisetzen

- Warum ist ein Hochtemperatur-Muffelofen für VO2+-dotierte Nanopulver notwendig? Erreichen Sie eine Phasentransformation bei 1000°C

- Wie funktioniert der Ofen im Labor? Ein Leitfaden für präzises Heizen und Sicherheit

- Welche kritischen Verarbeitungsbedingungen bietet eine Hochtemperatur-Muffelofen für TiO2/Ti? Maximierung der Oxidqualität

- Wie unterscheidet sich ein Brennofen von einem Backofen? Verständnis von Hitze, Zweck und Materialtransformation

- Wofür wird ein Muffelofen im Labor verwendet? Unerlässlich für Hochtemperatur-, kontaminationsfreie Prozesse