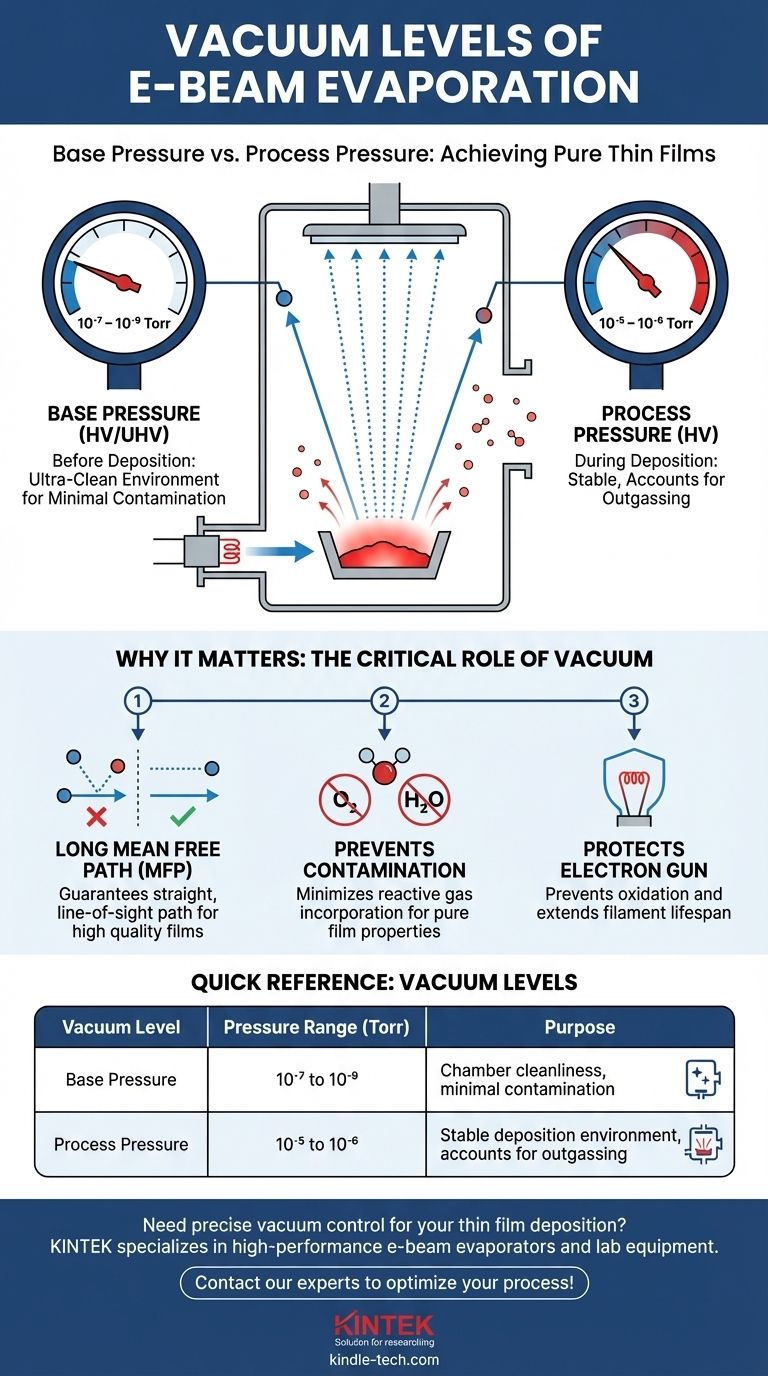

Kurz gesagt, die Elektronenstrahlverdampfung erfordert zwei unterschiedliche Vakuumniveaus. Die Kammer wird zunächst auf einen Basisdruck im Hochvakuum (HV) oder Ultrahochvakuum (UHV) Bereich abgepumpt, typischerweise zwischen 10⁻⁷ und 10⁻⁹ Torr. Während der eigentlichen Abscheidung steigt der Druck aufgrund der Ausgasung des erhitzten Materials leicht auf einen Prozessdruck von etwa 10⁻⁵ bis 10⁻⁶ Torr an.

Der Hauptgrund für dieses anspruchsvolle Vakuum ist nicht nur die Entfernung von Luft, sondern die Schaffung eines "kollisionsfreien" Weges. Ein Hochvakuum stellt sicher, dass verdampfte Atome in einer geraden Linie von der Quelle zum Substrat gelangen, wodurch Kontaminationen verhindert und ein reiner, hochwertiger Dünnfilm gewährleistet wird.

Warum die E-Beam-Verdampfung ein Hochvakuum erfordert

Das Verständnis der Rolle des Vakuums ist grundlegend für die Kontrolle der Qualität Ihrer abgeschiedenen Schichten. Der gesamte Prozess hängt davon ab, eine Umgebung zu schaffen, die aus drei kritischen Gründen so leer wie möglich ist.

Das Konzept der mittleren freien Weglänge (MFP)

Die mittlere freie Weglänge (MFP) ist der durchschnittliche Abstand, den ein Partikel zurücklegen kann, bevor es mit einem anderen Partikel kollidiert. In einer Hochvakuumumgebung ist die MFP sehr lang und misst oft in Metern oder sogar Kilometern.

Diese lange MFP ist unerlässlich. Sie garantiert, dass die von Ihrem Quellmaterial verdampfenden Atome in einem geraden, direkten Weg zu Ihrem Substrat gelangen, ohne mit Restgasmolekülen wie Sauerstoff oder Stickstoff zu kollidieren.

Ohne ein ausreichendes Vakuum würden diese Kollisionen die verdampften Atome streuen, was zu einer ungleichmäßigen, gering dichten Schicht mit schlechter Haftung führen würde.

Verhinderung von Kontaminationen und unerwünschten Reaktionen

Restgase in der Kammer, insbesondere Sauerstoff und Wasserdampf, sind hochreaktiv. Wenn der Elektronenstrahl das Quellmaterial auf seinen Schmelzpunkt erhitzt, können sich diese reaktiven Gase leicht in Ihre wachsende Schicht einlagern.

Diese Kontamination kann die gewünschten Eigenschaften der Schicht, wie ihre optische Transparenz, elektrische Leitfähigkeit oder mechanische Härte, drastisch verändern. Ein Hochvakuum minimiert die Anwesenheit dieser Verunreinigungen und gewährleistet die Reinheit der fertigen Schicht.

Schutz der Elektronenkanone

Der Elektronenstrahl wird von einem heißen Wolframfaden erzeugt. Wenn dieser bei einem schlechten Vakuumniveau betrieben wird, oxidiert Rest-Sauerstoff den Faden schnell und zerstört ihn, was zu vorzeitigem Ausfall und kostspieligen Ausfallzeiten führt.

Ein Hochvakuum ist daher eine Voraussetzung für den stabilen und langfristigen Betrieb der Elektronenkanone selbst.

Die zwei kritischen Vakuumniveaus erklärt

Die Begriffe "Basisdruck" und "Prozessdruck" sind nicht austauschbar. Jeder repräsentiert eine unterschiedliche Phase des Abscheidungsprozesses und gibt Ihnen unterschiedliche Informationen über den Zustand Ihres Systems.

Basisdruck: Die Bühne für Reinheit bereiten

Der Basisdruck ist der niedrigste Druck, den das Vakuumsystem vor Beginn des Abscheidungsprozesses erreichen kann. Er ist ein direktes Maß für die Sauberkeit und Integrität der Kammer.

Ein niedriger Basisdruck (z.B. 5 x 10⁻⁷ Torr) zeigt an, dass die Kammer minimale Lecks aufweist und geringe Mengen an adsorbiertem Wasserdampf und anderen Verunreinigungen auf ihren Innenflächen vorhanden sind. Das Erreichen eines guten Basisdrucks ist ein kritisches Qualitätskriterium vor Beginn der Verdampfung.

Prozessdruck: Die Realität der Abscheidung

Der Prozessdruck ist das Vakuumniveau, das während der eigentlichen Verdampfung aufrechterhalten wird. Dieser Druck ist immer höher als der Basisdruck.

Wenn der Elektronenstrahl das Quellmaterial intensiv erhitzt, gibt das Material selbst (und die umgebenden heißen Komponenten) eingeschlossene Gase ab, ein Phänomen, das als Ausgasung bekannt ist. Dies führt zu einem Druckanstieg. Ein typischer, stabiler Prozessdruck für die Elektronenstrahlverdampfung liegt im Bereich von 10⁻⁶ bis 10⁻⁵ Torr.

Verständnis der Kompromisse und Fallstricke

Das Erreichen des richtigen Vakuumniveaus ist ein Gleichgewicht zwischen Prozessanforderungen, Gerätefähigkeiten und Zeit. Ein Missverständnis dieses Gleichgewichts führt zu häufigen Problemen.

Die Gefahr eines unzureichenden Basisdrucks

Das Starten eines Abscheidungsvorgangs vor Erreichen eines ausreichenden Basisdrucks ist ein häufiger Fehler, der durch den Wunsch nach Schnelligkeit motiviert ist.

Diese Wahl beeinträchtigt direkt die Schichtqualität. Ein hoher Basisdruck bedeutet, dass die Kammer immer noch mit Wasserdampf und anderen Gasen kontaminiert ist, die unweigerlich in Ihre Schicht eingebaut werden, was zu schlechter Haftung, hoher Spannung und suboptimalen optischen oder elektrischen Eigenschaften führt.

Die Kosten-Nutzen-Gleichung

Das Streben nach einem Ultrahochvakuum (UHV, <10⁻⁹ Torr) bietet die absolut reinste Umgebung, ist aber mit erheblichen Kosten sowohl bei der Ausrüstung (Ionenpumpen, Ausheizsysteme) als auch bei der Zeit verbunden.

Für die meisten industriellen Anwendungen, wie optische Beschichtungen, ist ein Hochvakuumsystem (10⁻⁷ Torr Basisdruck) die praktische Wahl. Es bietet ein ausgezeichnetes Gleichgewicht zwischen Schichtqualität und Durchsatz. Der Schlüssel ist, das Vakuumniveau an die Empfindlichkeit des Materials und die Anforderungen der Anwendung anzupassen.

Lecks vs. Ausgasung

Die Fehlersuche bei einem Vakuumproblem läuft oft darauf hinaus, zwischen einem Leck und Ausgasung zu unterscheiden. Wenn Sie die Vakuumkammer von den Pumpen isolieren und der Druck schnell und kontinuierlich ansteigt, haben Sie wahrscheinlich ein Leck.

Wenn der Druck anfangs schnell ansteigt und dann deutlich langsamer wird, ist das Problem eher eine Ausgasung von kontaminierten Oberflächen oder dem Quellmaterial. Dieses Wissen ist entscheidend für eine effiziente Fehlerbehebung.

Auswahl des richtigen Vakuums für Ihre Anwendung

Ihr Ziel-Vakuumniveau sollte sich nach dem gewünschten Ergebnis Ihrer Dünnschicht richten. Verwenden Sie diese Richtlinien, um Ihre Ziele festzulegen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schichten für F&E oder empfindliche Elektronik liegt: Streben Sie den niedrigstmöglichen Basisdruck an, den Ihr System erreichen kann (idealerweise 10⁻⁷ Torr oder niedriger), um alle Kontaminationsquellen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsdurchsatz für Anwendungen wie optische Beschichtungen liegt: Ein stabiler Prozessdruck im Bereich von 10⁻⁶ bis 10⁻⁵ Torr ist ein robuster und weit verbreiteter Industriestandard.

- Wenn Sie Filmfehler wie schlechte Haftung oder trübes Aussehen beheben: Ihr erster Schritt sollte sein, zu überprüfen, ob Sie vor jedem Lauf Ihren Ziel-Basisdruck erreichen, und einen Lecktest durchzuführen, falls dies nicht der Fall ist.

Letztendlich ist die Beherrschung der Vakuumkontrolle der erste und wichtigste Schritt zur Erzielung einer wiederholbaren, hochwertigen Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Vakuumniveau | Druckbereich (Torr) | Zweck |

|---|---|---|

| Basisdruck | 10⁻⁷ bis 10⁻⁹ | Sauberkeit der Kammer, minimale Kontamination |

| Prozessdruck | 10⁻⁵ bis 10⁻⁶ | Stabile Abscheidungsumgebung, berücksichtigt Ausgasung |

Benötigen Sie eine präzise Vakuumkontrolle für Ihre Dünnschichtabscheidung? KINTEK ist spezialisiert auf Hochleistungs-E-Beam-Verdampfer und Laborgeräte, die genau die Vakuumniveaus liefern, die für reine, hochwertige Schichten erforderlich sind. Ob in F&E oder Produktion, unsere Lösungen gewährleisten wiederholbare Ergebnisse und verbesserte Filmeigenschaften. Kontaktieren Sie noch heute unsere Experten, um Ihren Abscheidungsprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Warum ist die Verdampfung im Vakuum schneller? Präzise, Niedertemperatur-Prozesskontrolle erreichen

- Was ist der Strahlbeschichtungsprozess? Erreichen Sie ultrareine, hochpräzise Dünnschichten

- Was ist der Prozess der Vakuum-Beschichtung? Erzielen Sie eine überlegene Oberflächentechnik für Ihre Produkte

- Was ist der Nutzen von Elektronenstrahlen? Nutzung präziser Energie für Industrie & Wissenschaft

- Welche Materialien werden bei der Vakuumverdampfung verwendet? Ein Leitfaden zu Metallen, Legierungen und Dielektrika

- Wie hoch ist die Verdampfungsrate bei der Elektronenstrahlverdampfung? Erzielen Sie Hochgeschwindigkeits- und Hochtemperaturabscheidung

- Was ist thermische Abscheidung im Vakuum? Ein Leitfaden zur Herstellung ultradünner Schichten

- Welche 5 Faktoren beeinflussen die Verdunstungsrate? Meistern Sie den Prozess für Ihr Labor