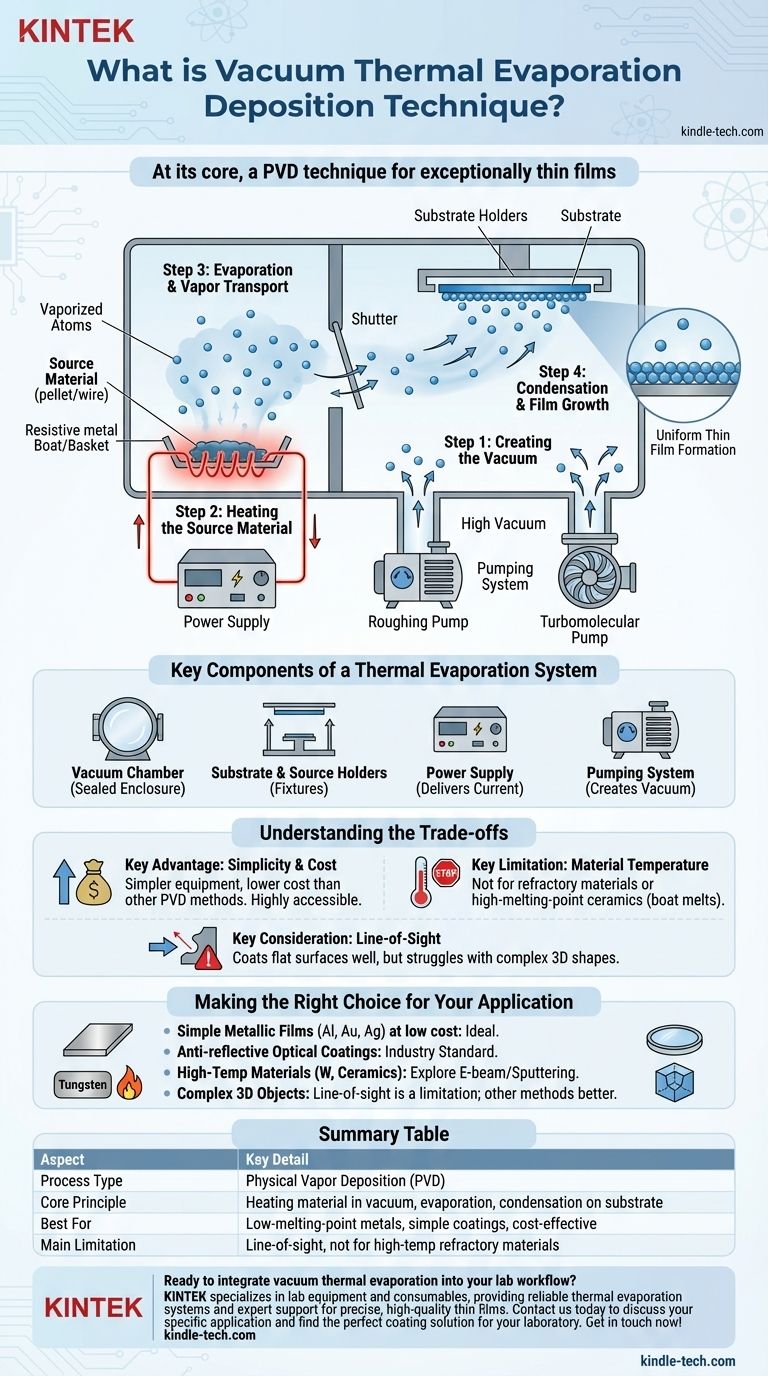

Im Kern ist die Vakuum-Thermaldeposition ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Erzeugung außergewöhnlich dünner Schichten auf einer Oberfläche verwendet wird. Der Prozess beinhaltet das Erhitzen eines Quellmaterials in einer Hochvakuumkammer, bis es verdampft. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf einem kühleren Zielobjekt, dem sogenannten Substrat, wodurch eine gleichmäßige dünne Schicht entsteht.

Das Grundprinzip ist einfach: Wärme wandelt ein festes Material in einen Dampf um, und ein Hochvakuum ermöglicht es diesem Dampf, ungehindert zu einer kühleren Oberfläche zu gelangen, wo er wieder zu einer reinen, festen Schicht kondensiert.

Der schrittweise Verdampfungsprozess

Um die Thermaldeposition zu verstehen, ist es am besten, sie in die verschiedenen Phasen zu unterteilen, die im Abscheidungssystem ablaufen.

Schritt 1: Erzeugung des Vakuums

Das zu beschichtende Substrat und das Quellmaterial (oft in Pellet- oder Drahtform) werden in einer versiegelten Vakuumkammer platziert. Ein leistungsstarkes Pumpsystem, das typischerweise eine Vorvakuumpumpe und eine Hochvakuumpumpe wie eine Turbomolekularpumpe kombiniert, entfernt Luft und andere Gase.

Dieses Vakuum ist entscheidend, da es die Wahrscheinlichkeit minimiert, dass verdampfte Atome auf dem Weg zum Substrat mit Luftmolekülen kollidieren, wodurch ein reiner und direkter Weg gewährleistet wird.

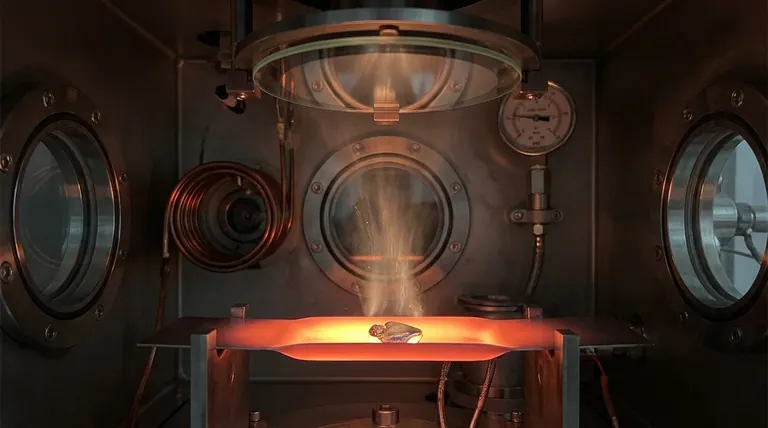

Schritt 2: Erhitzen des Quellmaterials

Das Quellmaterial wird in einen Behälter, oft als „Boot“ oder „Korb“ bezeichnet, aus einem widerstandsfähigen Metall eingelegt. Ein hoher elektrischer Strom wird durch dieses Boot geleitet.

Aufgrund seines elektrischen Widerstands erwärmt sich das Boot schnell und überträgt diese Wärmeenergie auf das Quellmaterial. Aus diesem Grund wird die Technik auch als resistive Verdampfung bezeichnet.

Schritt 3: Verdampfung und Dampftransport

Wenn die Temperatur des Quellmaterials seinen Verdampfungspunkt erreicht, gewinnen seine Atome genügend Energie, um sich in einen gasförmigen Dampf umzuwandeln.

Diese verdampften Atome bewegen sich in einer geraden Linie vom Quellmaterial weg. Oft wird eine Blende verwendet, um das Substrat zunächst zu blockieren, um sicherzustellen, dass die Abscheidungsrate stabil ist, bevor die Beschichtung beginnt.

Schritt 4: Kondensation und Schichtwachstum

Die gasförmigen Atome erreichen schließlich das kühlere Substrat, wo sie Energie verlieren und wieder in einen festen Zustand kondensieren.

Diese Kondensation baut sich Schicht für Schicht auf und bildet einen dünnen, festen Film auf der Oberfläche des Substrats. Die Dicke dieser Schicht wird präzise gesteuert, indem die Abscheidungsrate in Echtzeit überwacht wird.

Schlüsselkomponenten eines thermischen Verdampfungssystems

Ein typisches thermisches Verdampfungssystem stützt sich auf einige Kernkomponenten, die zusammenarbeiten.

Die Vakuumkammer

Dies ist das versiegelte Gehäuse, in dem der gesamte Prozess stattfindet. Es ist so konstruiert, dass es dem Druckunterschied zwischen dem Hochvakuum im Inneren und der Atmosphäre außerhalb standhält.

Substrat- und Quellhalterungen

Vorrichtungen an der Oberseite der Kammer halten das Substrat, oft in umgekehrter Position. Unten hält die Verdampfungsquelle (das resistive Boot oder die Spule) das Material, das verdampft werden soll.

Das Netzteil

Ein spezielles Netzteil liefert den hohen elektrischen Strom, der erforderlich ist, um das resistive Boot auf die erforderliche Temperatur für die Verdampfung zu erhitzen.

Das Pumpsystem

Dies ist ein mehrstufiges System, das für die Erzeugung der Hochvakuumbedingungen verantwortlich ist. Es umfasst typischerweise eine Primärpumpe (wie eine Drehschieber- oder Scrollpumpe) und eine sekundäre Hochvakuumpumpe.

Die Abwägungen verstehen

Wie jeder technische Prozess hat die Thermaldeposition deutliche Vorteile und Einschränkungen, die sie für einige Anwendungen geeignet und für andere weniger geeignet machen.

Hauptvorteil: Einfachheit und Kosten

Der Hauptvorteil der Thermaldeposition ist ihre relative Einfachheit und die geringeren Ausrüstungskosten im Vergleich zu komplexeren PVD-Methoden wie dem Sputtern oder der Elektronenstrahlverdampfung. Dies macht sie für viele Anwendungen sehr zugänglich.

Haupteinschränkung: Materialtemperatur

Der Prozess beruht darauf, ein Material so lange zu erhitzen, bis es verdampft. Dies funktioniert gut für Materialien mit relativ niedrigen Verdampfungspunkten, wie Aluminium, Gold oder Chrom.

Es ist jedoch nicht geeignet für feuerfeste Materialien oder Keramiken mit extrem hohen Schmelzpunkten, da das resistive Boot schmelzen oder beschädigt werden könnte, bevor das Quellmaterial verdampft.

Wichtige Überlegung: Sichtlinienabscheidung

Die verdampften Atome bewegen sich in einer geraden Linie von der Quelle zum Substrat. Diese „Sichtlinien“-Natur macht sie zwar hervorragend für die Beschichtung ebener Oberflächen, kann aber Schwierigkeiten bei der gleichmäßigen Beschichtung komplexer dreidimensionaler Formen mit Hinterschneidungen oder verdeckten Oberflächen bereiten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungstechnik hängt vollständig von Ihrem Material, Substrat und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer einfachen Metallschicht (z. B. Aluminium, Silber, Gold) zu geringen Kosten liegt: Die Thermaldeposition ist oft die effizienteste und wirtschaftlichste Wahl.

- Wenn Ihr Ziel die Herstellung von Antireflexions- oder Schutzschichten auf Linsen ist: Diese Technik ist ein etablierter Industriestandard.

- Wenn Sie eine Schicht aus einem Hochtemperaturmaterial wie Wolfram oder einer Keramikverbindung abscheiden müssen: Sie sollten alternative Methoden wie die Elektronenstrahlverdampfung oder das Magnetronsputtern in Betracht ziehen.

- Wenn Sie ein komplexes 3D-Objekt gleichmäßig beschichten müssen: Die Sichtliniennatur kann eine Einschränkung darstellen, und andere Methoden bieten möglicherweise eine bessere Konformität.

Letztendlich ist die Vakuum-Thermaldeposition eine grundlegende Dünnschichttechnologie, die für ihre Einfachheit, Geschwindigkeit und Wirksamkeit in einer Vielzahl von kritischen Anwendungen geschätzt wird.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Grundprinzip | Erhitzen eines Materials in einem Vakuum, bis es verdampft und auf einem Substrat kondensiert. |

| Am besten geeignet für | Niedrig schmelzende Metalle (z. B. Al, Au, Ag), einfache Beschichtungen, kostengünstige Projekte. |

| Haupteinschränkung | Sichtlinienabscheidung; nicht geeignet für hochtemperaturbeständige Materialien. |

Sind Sie bereit, die Vakuum-Thermaldeposition in Ihren Laborablauf zu integrieren?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige thermische Verdampfungssysteme sowie fachkundige Unterstützung, um Ihnen zu helfen, präzise, hochwertige Dünnschichten für Ihre Forschungs- oder Produktionsanforderungen zu erzielen. Unsere Lösungen sind auf Effizienz und Benutzerfreundlichkeit ausgelegt und stellen sicher, dass Sie die Ergebnisse erhalten, die Sie benötigen.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und die perfekte Beschichtungslösung für Ihr Labor zu finden. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist der Verdampfungsprozess in Halbleitern? Ein Leitfaden zur Dünnschichtabscheidung

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD