Im Kern ist ein Dünnfilm eine extrem dünne Materialschicht, typischerweise weniger als einen Mikrometer dick, die auf eine Oberfläche oder ein Substrat aufgebracht wird. Diese speziell entwickelten Schichten sind grundlegend für die moderne Technologie und ermöglichen alles, von der Antireflexbeschichtung auf Ihrer Brille über die komplexe Schaltung in Ihrem Smartphone bis hin zu den Modulen in einem Solarpark.

Die entscheidende Erkenntnis ist, dass sich Materialien auf dieser mikroskopischen Skala anders verhalten. Ein Dünnfilm ist nicht nur eine kleinere Version eines Massenmaterials; sein hohes Oberfläche-Volumen-Verhältnis erschließt einzigartige und leistungsstarke elektronische, optische und physikalische Eigenschaften, die moderne technologische Fortschritte ermöglichen.

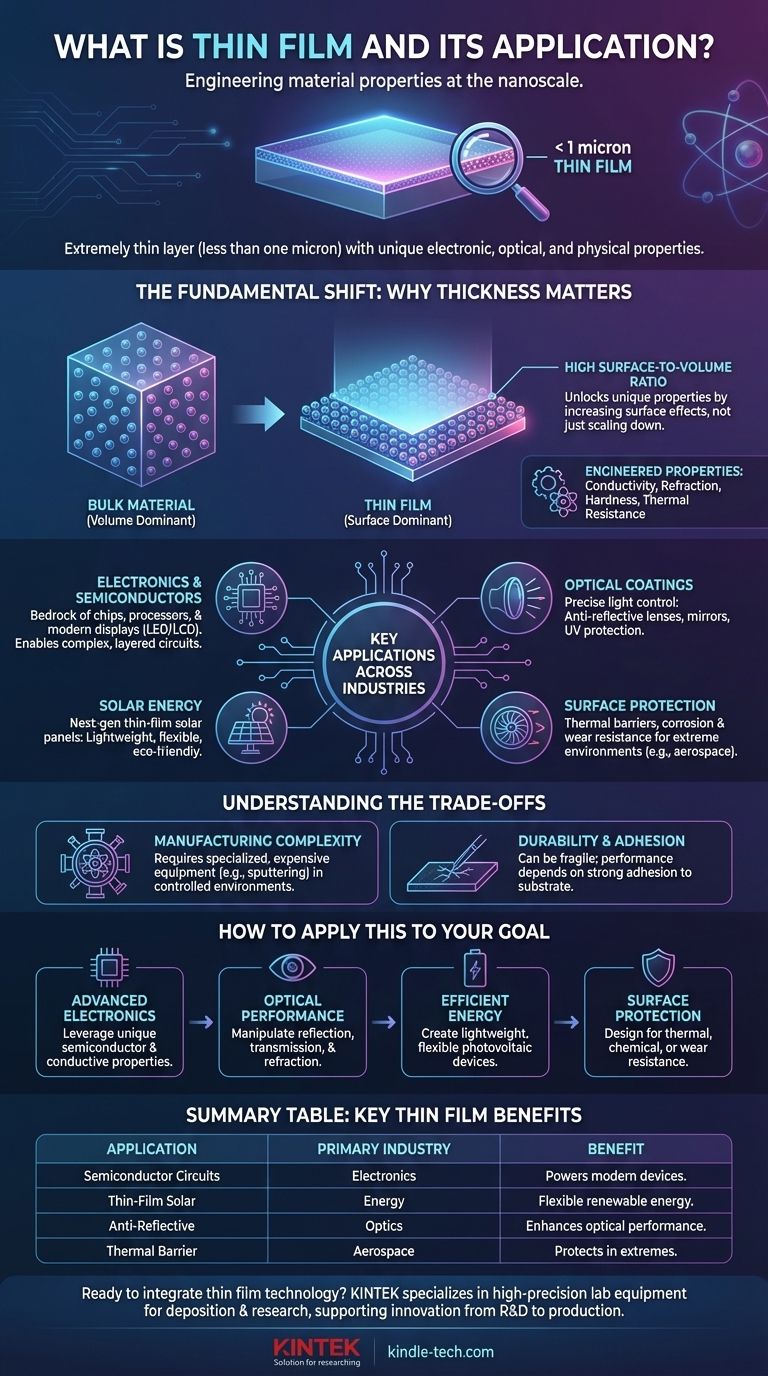

Der fundamentale Wandel: Warum die Dicke alles ändert

Um die Leistungsfähigkeit von Dünnfilmen zu verstehen, müssen Sie zunächst begreifen, warum eine so drastische Reduzierung der Materialdimension sein Verhalten verändert. Es geht nicht nur darum, Dinge kleiner zu machen; es geht darum, einen neuen Bereich der Materialwissenschaft zu betreten.

Die Kraft des Oberfläche-Volumen-Verhältnisses

In jedem Massenmaterial befindet sich die überwiegende Mehrheit der Atome im Inneren, umgeben von anderen Atomen. In einem Dünnfilm befindet sich ein signifikanter Prozentsatz der Atome an der Oberfläche oder in deren Nähe.

Dieses dramatisch erhöhte Oberfläche-Volumen-Verhältnis ist der Schlüssel. Oberflächeneffekte, die in einem großen Materialblock vernachlässigbar sind, werden dominant und bestimmen die Gesamteigenschaften des Films.

Erschließung neuer Materialeigenschaften

Diese strukturelle Veränderung ermöglicht es uns, Eigenschaften zu entwickeln, die im Ausgangsmaterial nicht existieren. Wir können die Dicke und Struktur eines Films präzise steuern, um seine elektrische Leitfähigkeit, seinen Brechungsindex, seine Härte und seinen Wärmewiderstand zu manipulieren.

So schaffen wir Materialien, die transparent und dennoch leitfähig oder unglaublich hart und dennoch mikroskopisch dünn sind.

Schlüsselanwendungen in verschiedenen Branchen

Die einzigartigen Eigenschaften von Dünnfilmen haben sie zu unverzichtbaren Komponenten in nahezu jeder fortschrittlichen Industrie gemacht und Probleme gelöst, die mit konventionellen Materialien unmöglich zu bewältigen wären.

Revolutionierung von Elektronik und Halbleitern

Dünnfilme sind das Fundament der gesamten Halbleiterindustrie. Die komplexen, geschichteten Schaltkreise in Computerchips, Mobiltelefonen und Prozessoren werden durch das Abscheiden verschiedener leitender und isolierender Dünnfilme aufgebaut.

Sie sind auch für moderne Displays unerlässlich und bilden die aktiven Schichten in LED- und LCD-Bildschirmen, die die Bilder erzeugen, die wir täglich sehen.

Lichttechnik mit optischen Beschichtungen

Dünnfilme ermöglichen uns eine präzise Kontrolle über Licht. Eine Antireflexbeschichtung auf einer optischen Linse ist ein Dünnfilm, der auf eine bestimmte Dicke ausgelegt ist, um Lichtreflexionen zu eliminieren.

Weitere optische Anwendungen umfassen die Herstellung von Spiegeln mit verbesserter Reflexionsfähigkeit, den Schutz von Oberflächen vor ultravioletter Strahlung und die Herstellung von Linsen mit hohem Brechungsindex.

Die Zukunft mit Solarenergie antreiben

Die Solarindustrie ist stark auf Dünnfilme angewiesen, um eine neue Generation von Solarzellen zu schaffen. Diese Dünnschicht-Solarmodule sind oft leichter, flexibler und umweltfreundlicher in der Herstellung als herkömmliche Silizium-basierte Module.

Ihre Flexibilität eröffnet Möglichkeiten, Solarenergie in unkonventionelle Oberflächen zu integrieren, von Rucksäcken bis zu Gebäudefassaden.

Schutz von Oberflächen in extremen Umgebungen

In anspruchsvollen Bereichen wie der Luft- und Raumfahrt dienen Dünnfilme als Schutzbarrieren. Eine Wärmedämmschicht auf einer Turbinenschaufel eines Düsentriebwerks ist beispielsweise ein Dünnfilm, der das darunterliegende Metall vor extremen Temperaturen schützt.

Diese Beschichtungen können auch eine überlegene Beständigkeit gegen Korrosion und Verschleiß bieten, wodurch die Lebensdauer und Zuverlässigkeit kritischer Komponenten erheblich verlängert wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Dünnfilmtechnologie nicht ohne Herausforderungen. Der Prozess erfordert Präzision und Kontrolle, und die Endprodukte weisen einzigartige Schwachstellen auf.

Fertigungskomplexität

Das Abscheiden einer gleichmäßigen Materialschicht, die nur wenige Atome dick ist, erfordert hochspezialisierte und teure Geräte.

Prozesse wie das Sputtern oder die Verwendung von Vorläufergasen müssen in kontrollierten Umgebungen, wie einem Vakuum, durchgeführt werden, um die hohe Reinheit und strukturelle Integrität des Films zu gewährleisten.

Haltbarkeit und Haftung

Dünnfilme können naturgemäß zerbrechlich sein. Ihre Leistung hängt entscheidend davon ab, wie gut sie am darunterliegenden Substrat haften.

Ein mikroskopischer Kratzer oder ein Haftungsversagen kann die Funktion des gesamten Geräts beeinträchtigen, sei es ein elektronischer Schaltkreis oder eine Schutzbeschichtung.

So wenden Sie dies auf Ihr Ziel an

Der richtige Ansatz zur Anwendung der Dünnfilmtechnologie hängt vollständig von dem Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: Ihr Ziel ist es, die einzigartigen Halbleiter- und Leiteigenschaften zu nutzen, die nur auf der Nanoskala auftreten.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Sie werden Filmdicke und -zusammensetzung präzise so gestalten, dass Reflexion, Transmission und Brechung von Licht manipuliert werden.

- Wenn Ihr Hauptaugenmerk auf effizienter Energieerzeugung liegt: Der Schlüssel liegt in der Verwendung von Dünnfilmen zur Herstellung leichter, flexibler und kostengünstiger Photovoltaikgeräte.

- Wenn Ihr Hauptaugenmerk auf Oberflächenschutz liegt: Sie werden Filme entwickeln, die eine außergewöhnliche thermische, chemische oder Verschleißfestigkeit bieten, ohne nennenswertes Gewicht oder Volumen hinzuzufügen.

Letztendlich ermöglichen uns Dünnfilme, Materialeigenschaften auf der grundlegendsten Ebene zu entwickeln und so das Fundament für die nächste Welle technologischer Innovationen zu legen.

Zusammenfassungstabelle:

| Wichtige Dünnfilm-Anwendung | Primärer Industrienutzen |

|---|---|

| Halbleiterschaltungen | Betreibt moderne Elektronik und Computer |

| Dünnschicht-Solarmodule | Ermöglicht leichte, flexible erneuerbare Energie |

| Antireflexbeschichtungen | Verbessert die optische Leistung von Linsen und Displays |

| Wärmedämmschichten | Schützt Komponenten in extremen Umgebungen wie der Luft- und Raumfahrt |

Bereit, Dünnfilmtechnologie in Ihr nächstes Projekt zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochpräziser Laborgeräte und Verbrauchsmaterialien, die für die Dünnfilmabscheidung und -forschung unerlässlich sind. Egal, ob Sie fortschrittliche Halbleiter, Solarzellen der nächsten Generation oder langlebige Schutzbeschichtungen entwickeln, unsere Expertise unterstützt Ihre Innovation von Forschung und Entwicklung bis zur Produktion.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Materialentwicklungskapazitäten verbessern und Ihnen helfen können, überragende Leistungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen