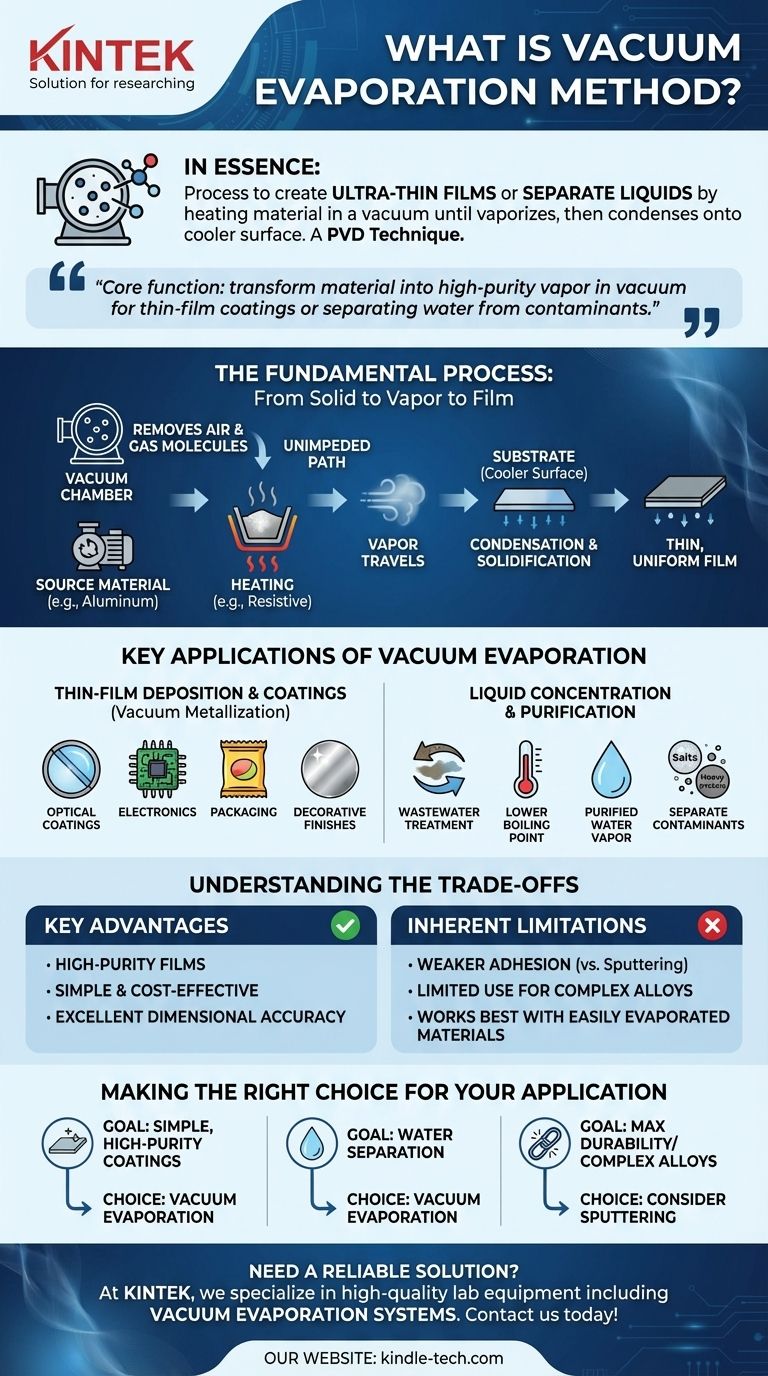

Im Wesentlichen ist das Vakuumverdampfungsverfahren ein Prozess, der verwendet wird, um ultradünne Schichten zu erzeugen oder Flüssigkeiten zu trennen, indem ein Material in einem Vakuum erhitzt wird, bis es verdampft. Dieser Dampf bewegt sich ungehindert und kondensiert auf einer kühleren Oberfläche, wodurch eine feste Beschichtung entsteht oder eine konzentrierte Lösung zurückbleibt. Es ist eine grundlegende Technik in der Familie der physikalischen Gasphasenabscheidungsverfahren (PVD).

Die Kernfunktion der Vakuumverdampfung besteht darin, ein Material in einem Vakuum in einen hochreinen Dampf umzuwandeln. Dies ermöglicht seinen Einsatz für zwei unterschiedliche Zwecke: die Abscheidung präziser Dünnschichtbeschichtungen auf einer Oberfläche oder die effiziente Trennung von Wasser von Verunreinigungen.

Der grundlegende Prozess: Von Feststoff zu Dampf zu Film

Die Vakuumverdampfung basiert auf einem einfachen, eleganten Prinzip, das dem Kondensieren von Dampf aus einem kochenden Kessel an einem kalten Fenster sehr ähnlich ist. Der Prozess wird jedoch mit atomarer Präzision in einer hochkontrollierten Vakuumkammer durchgeführt.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess findet in einer Vakuumkammer statt, die evakuiert wird, um fast die gesamte Luft und andere Gasmoleküle zu entfernen. Dieses Vakuum ist unerlässlich, da es einen klaren, ungehinderten Weg für das verdampfte Material bietet, um von seiner Quelle zum Ziel zu gelangen.

Ohne ein Vakuum würden die verdampften Atome mit Luftmolekülen kollidieren, sie streuen und verhindern, dass sich ein gleichmäßiger, reiner Film auf dem Substrat bildet.

Erhitzen des Ausgangsmaterials

Das Ausgangsmaterial – die abzuscheidende Substanz, wie Aluminium oder eine bestimmte optische Verbindung – wird in die Kammer eingebracht. Es wird dann mit Methoden wie Widerstandsheizung erhitzt, bei der ein elektrischer Strom hindurchfließt.

Diese Energiezufuhr bewirkt, dass die Atome oder Moleküle des Materials genügend Energie aufnehmen, um ihre Bindungen zu lösen und direkt in eine gasförmige oder Dampfphase überzugehen.

Kondensation auf dem Substrat

Dieser Dampf bewegt sich durch das Vakuum und erreicht schließlich das Substrat – das zu beschichtende Objekt, das auf einer kühleren Temperatur gehalten wird. Bei Kontakt mit dieser kühleren Oberfläche verliert der Dampf schnell Energie, kondensiert und verfestigt sich wieder zu einem dünnen, gleichmäßigen Film.

Wichtige Anwendungen der Vakuumverdampfung

Die Vielseitigkeit dieses Prinzips ermöglicht seinen Einsatz in scheinbar unterschiedlichen Bereichen, von der Hightech-Optik bis zur industriellen Abwasserbehandlung.

Dünnschichtabscheidung und Beschichtungen

Dies ist die häufigste Anwendung. Durch sorgfältige Auswahl des Ausgangsmaterials kann die Vakuumverdampfung hochfunktionale Schichten für eine Vielzahl von Zwecken erzeugen.

Wenn sie zur Abscheidung von Metallen wie Aluminium verwendet wird, wird sie oft als Vakuummetallisierung bezeichnet. Zu den wichtigsten Anwendungen gehören:

- Optische Beschichtungen: Erzeugung von Antireflexionsschichten auf Linsen oder hochreflektierenden Spiegelbeschichtungen.

- Elektronik: Bildung elektrisch leitfähiger Filme für Schaltkreise und Komponenten.

- Verpackung: Auftragen von Permeationsbarrierefilmen auf flexible Verpackungen zum Schutz von Lebensmitteln und Medikamenten.

- Dekorative Oberflächen: Erzeugung glänzender, metallischer Beschichtungen auf Kunststoffen und anderen Materialien.

Flüssigkeitskonzentration und -reinigung

Dasselbe Prinzip kann verwendet werden, um Substanzen mit unterschiedlichen Siedepunkten zu trennen. Bei der Abwasserbehandlung wird ein Vakuum verwendet, um den Siedepunkt von Wasser zu senken.

Das verunreinigte Wasser wird erhitzt, wodurch das reine Wasser verdampft, während Verunreinigungen mit höheren Siedepunkten (wie Salze, Schwermetalle und Öle) zurückbleiben. Der gereinigte Wasserdampf wird dann kondensiert und separat gesammelt.

Die Kompromisse verstehen

Obwohl die Vakuumverdampfung wirksam ist, gehört sie zu mehreren Abscheidungstechniken, und ihre Auswahl hängt von den spezifischen Projektanforderungen ab. Sie ist bekannt für ihre Einfachheit und Qualität, weist jedoch inhärente Einschränkungen auf.

Wesentliche Vorteile

Der Hauptvorteil ist die Fähigkeit, sehr hoch-reine Filme zu erzeugen, da der Prozess so sauber und direkt ist. Sie bietet eine ausgezeichnete Maßgenauigkeit und ist eine relativ einfache und gut verstandene PVD-Methode, was sie für viele Anwendungen kostengünstig macht.

Inhärente Einschränkungen

Im Vergleich zu energiereicheren PVD-Methoden wie dem Sputtern können Filme, die durch Vakuumverdampfung erzeugt werden, manchmal eine schlechtere Haftung auf dem Substrat aufweisen. Der Prozess eignet sich auch am besten für Materialien, die leicht verdampft werden können, was seine Verwendung für komplexe Legierungen oder Hochtemperaturkeramiken einschränken kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Herstellungs- oder Behandlungsverfahrens erfordert die Abstimmung der Stärken der Methode mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher, hochreiner metallischer oder optischer Beschichtungen liegt: Die Vakuumverdampfung ist eine ausgezeichnete, kostengünstige und sehr zuverlässige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Trennung von Wasser von nichtflüchtigen Verunreinigungen liegt: Die Vakuumverdampfung bietet eine energieeffiziente Methode zur Reinigung und Konzentration.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Legierung liegt oder maximale Filmdauerhaftigkeit erforderlich ist: Sie müssen die Vakuumverdampfung möglicherweise mit anderen PVD-Methoden wie dem Sputtern vergleichen, um die beste Haftung zu gewährleisten.

Letztendlich ist die Vakuumverdampfung eine grundlegende und leistungsstarke Technik zur Manipulation von Materialien auf atomarer Ebene, um ein spezifisches funktionelles Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Hauptfunktion | Erzeugt dünne Filme oder trennt Flüssigkeiten durch Verdampfen eines Materials im Vakuum. |

| Grundprinzip | Material wird erhitzt, verdampft, bewegt sich ungehindert im Vakuum und kondensiert auf einer kühleren Oberfläche. |

| Hauptanwendungen | Dünnschichtabscheidung für Elektronik/Optik, Flüssigkeitsreinigung (z. B. Abwasserbehandlung). |

| Hauptvorteil | Erzeugt hochreine Filme; einfach und kostengünstig für viele Anwendungen. |

| Haupteinschränkung | Filme können im Vergleich zu anderen Methoden wie dem Sputtern eine geringere Haftung aufweisen. |

Benötigen Sie eine zuverlässige Lösung für Ihre Herausforderungen bei Dünnschichten oder Reinigung?

Bei KINTEK sind wir auf hochwertige Laborgeräte spezialisiert, einschließlich Vakuumverdampfungssystemen, die auf Forschungs- und Industrieanwendungen zugeschnitten sind. Ob Sie fortschrittliche optische Beschichtungen, elektronische Komponenten entwickeln oder effiziente Reinigungsprozesse benötigen, unsere Expertise stellt sicher, dass Sie die Präzision und Leistung erhalten, die Ihr Labor benötigt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen den Erfolg Ihres Projekts steigern können!

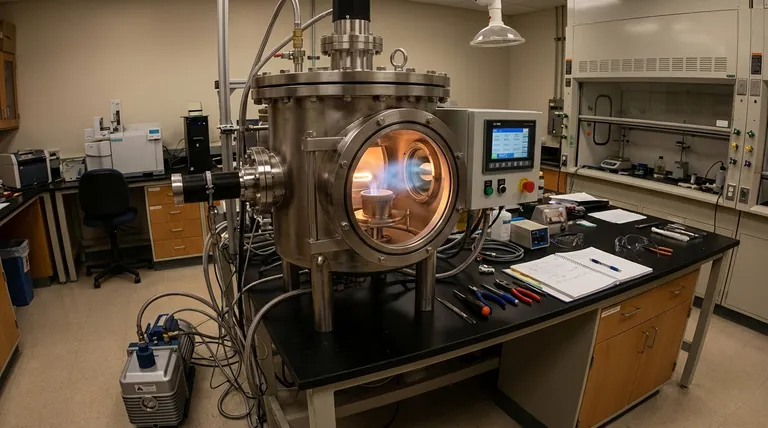

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie funktioniert das Magnetronsputtern? Ein Leitfaden zur Herstellung hochwertiger Dünnschichten

- Was ist Sintern in der Flüssigphase und wie unterscheidet es sich vom Sintern im Festkörper? Ein Leitfaden für schnellere, dichtere Materialien

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Was ist Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten