Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein äußerst vielseitiger Herstellungsprozess, der verwendet wird, um dünne, feste Schichten auf einer Oberfläche (einem Substrat) aus gasförmigen chemischen Vorläufern zu erzeugen. Das Kernprinzip besteht darin, ein oder mehrere reaktive Gase in eine Kammer zu leiten, wo sie sich auf oder in der Nähe eines beheizten Substrats zersetzen und reagieren und dabei eine Materialschicht abscheiden. Die vielen „Typen“ von CVD sind lediglich Variationen dieses Themas, die jeweils für bestimmte Materialien, Temperaturen oder gewünschte Filmeigenschaften optimiert sind.

Die Vielzahl der CVD-Akronyme – LPCVD, PECVD, MOCVD – kann verwirrend sein. Der Schlüssel liegt darin zu verstehen, dass es sich nicht um völlig unterschiedliche Prozesse handelt, sondern um Modifikationen einer Kerntechnik. Jede Variante steuert eine bestimmte Variable – hauptsächlich Druck, Temperatur oder die Energiequelle –, um ein bestimmtes technisches Problem zu lösen.

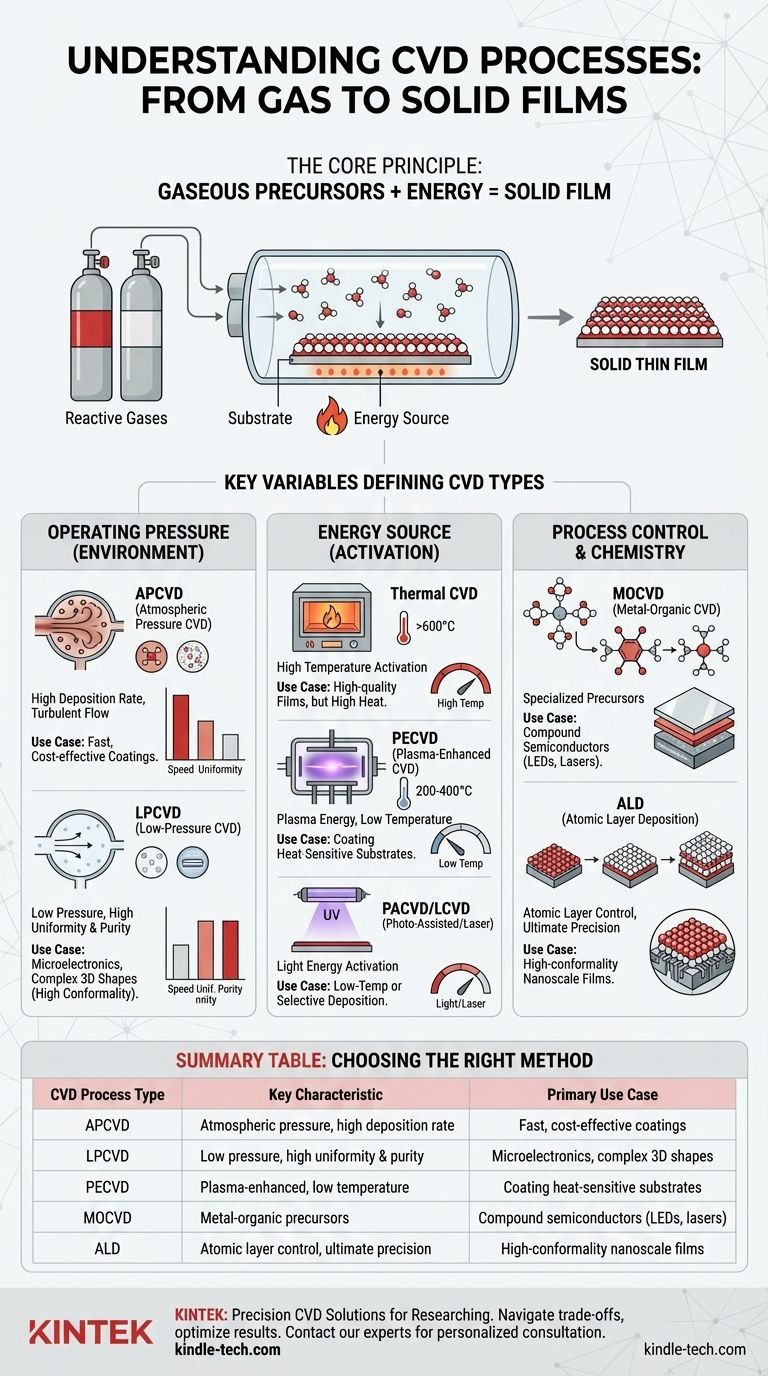

Das Kernprinzip der CVD

Von Gas zu fester Schicht

Im Kern beinhaltet jeder CVD-Prozess eine chemische Reaktion. Gasförmige Moleküle, bekannt als Prekursoren, werden in eine Reaktionskammer geleitet, die das zu beschichtende Objekt, das sogenannte Substrat, enthält.

Dem System wird Energie zugeführt, typischerweise in Form von Wärme. Diese Energie bewirkt, dass die Prekursor-Gase reagieren und/oder sich zersetzen und ein stabiles festes Material bilden, das sich auf dem Substrat ablagert und einen dünnen, gleichmäßigen Film erzeugt.

Stellen Sie es sich wie Reif vor, der sich auf einem kalten Fenster bildet. Wasserdampf (das Prekursor-Gas) in der Luft kommt mit dem kalten Glas (dem Substrat) in Kontakt und verwandelt sich unter den richtigen Bedingungen von einem Gas in eine feste Eisschicht (den Film). CVD ist eine komplexere Version, die kontrollierte chemische Reaktionen beinhaltet.

Die Schlüsselvariablen, die CVD-Prozesse definieren

Der spezifische „Typ“ von CVD wird dadurch bestimmt, wie er einige grundlegende Parameter manipuliert. Das Verständnis dieser Variablen bietet einen Rahmen für die Navigation durch die verschiedenen Techniken.

Betriebsdruck (Die Umgebung)

Der Druck in der Reaktionskammer bestimmt, wie sich Gasmoleküle bewegen und interagieren.

- Atmosphärendruck-CVD (APCVD): Wie der Name schon sagt, läuft dieser Prozess bei normalem Atmosphärendruck ab. Er ermöglicht sehr hohe Abscheidungsraten, was ihn schnell und relativ kostengünstig macht. Der Gasfluss kann jedoch turbulent sein, was manchmal zu einer geringeren Filmgleichmäßigkeit und -reinheit führt.

- Niederdruck-CVD (LPCVD): Dieser Prozess arbeitet in einem Teilvakuum. Der niedrigere Druck ermöglicht es den Gasmolekülen, sich freier zu bewegen, was zu hochgradig gleichmäßigen und reinen Filmen führt, die selbst komplexe, dreidimensionale Formen mit außergewöhnlicher Konsistenz (bekannt als hohe Konformalität) beschichten können.

Energiequelle (Die Aktivierungsmethode)

Energie ist erforderlich, um die chemische Reaktion einzuleiten. Die Quelle dieser Energie ist ein wesentliches Unterscheidungsmerkmal.

- Thermische CVD: Dies ist die grundlegendste Form, die sich ausschließlich auf hohe Temperaturen (oft >600 °C) verlässt, um die Aktivierungsenergie bereitzustellen. Obwohl sie hochwertige Filme erzeugt, ist sie aufgrund ihrer hohen Hitze ungeeignet für die Beschichtung von Materialien mit niedrigen Schmelzpunkten, wie Kunststoffen oder bestimmten Metalllegierungen.

- Plasma-Enhanced CVD (PECVD): Diese Technik verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) in der Kammer zu erzeugen. Das energiereiche Plasma liefert die Energie, um die Reaktion anzutreiben, wodurch die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200-400 °C) erfolgen kann. Dies ist entscheidend für die Beschichtung wärmeempfindlicher Substrate.

- Photo-Assisted CVD (PACVD oder LCVD): Bei dieser Variante wird Licht – oft von einer UV-Lampe oder einem Laser – zur Bereitstellung der Reaktionsenergie verwendet. Dies kann für die Niedertemperaturabscheidung oder zur selektiven Materialabscheidung nur dort eingesetzt werden, wo das Licht gerichtet ist.

Prekursorchemie (Die Bausteine)

Manchmal definiert die Art der verwendeten Chemikalie als Prekursor den Prozess.

- Metallorganische CVD (MOCVD): Dies ist eine spezialisierte Form der thermischen CVD, die metallorganische Verbindungen als Prekursoren verwendet. Sie ist die dominierende Technologie zur Herstellung von Hochleistungs-Verbindungshalbleitern, die in LEDs, Lasern und Hochfrequenzelektronik eingesetzt werden.

Prozesskontrolle (Die ultimative Präzision)

Eine Variante der CVD treibt die Prozesskontrolle auf die Spitze.

- Atomlagenabscheidung (ALD): Oft als Untertyp der CVD betrachtet, ist ALD ein sequenzieller Prozess. Es werden Prekursoren einzeln eingeführt, wodurch sie eine einzelne, selbstlimitierende Atomschicht bilden können, bevor der nächste Prekursor eingeführt wird. Dies baut den Film Schicht für Schicht auf atomarer Ebene auf und bietet eine unübertroffene Kontrolle über die Dicke und perfekte Konformalität auf den komplexesten Strukturen.

Die Kompromisse verstehen

Die Wahl einer CVD-Methode beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keinen einzigen „besten“ Prozess; es gibt nur den besten Prozess für eine bestimmte Anwendung.

Temperatur vs. Substratkompatibilität

Hochtemperatur-Thermo-CVD kann außergewöhnlich reine, kristalline Filme erzeugen. Diese Temperaturen würden jedoch viele Substrate, wie gehärtete Stahlwerkzeuge, Aluminium oder Polymere, beschädigen oder zerstören. PECVD ist die direkte Lösung hierfür, aber die resultierenden Filme können andere Eigenschaften (z. B. höhere innere Spannung oder Wasserstoffeinlagerung) aufweisen als ihre Hochtemperatur-Pendants.

Abscheidungsrate vs. Filmqualität

Eine schnellere Abscheidung ist besser für den Fertigungsdurchsatz. APCVD ist sehr schnell, kann aber Schwierigkeiten haben, die für die Mikroelektronik erforderlichen fehlerfreien, gleichmäßigen Filme zu erzeugen. Langsamere Prozesse wie LPCVD und insbesondere ALD bieten überlegene Qualität und Kontrolle, jedoch auf Kosten deutlich längerer Prozesszeiten.

Konformalität vs. Einfachheit

Eine große Stärke der CVD, insbesondere von LPCVD und ALD, ist ihre Fähigkeit, tiefe Gräben und Innenflächen gleichmäßig zu beschichten. Dies ist ein erheblicher Vorteil gegenüber Sichtlinienprozessen wie der physikalischen Gasphasenabscheidung (PVD). Dies erfordert jedoch komplexe Vakuumsysteme und eine präzise Prozesskontrolle, was die Ausrüstung teurer und schwieriger zu bedienen macht.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Methode auszuwählen, müssen Sie zunächst Ihre wichtigste Anforderung definieren.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Beschichtungen mit hohem Durchsatz liegt: APCVD ist oft die wirtschaftlichste Wahl für Anwendungen, bei denen eine perfekte Gleichmäßigkeit nicht entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Gleichmäßigkeit bei komplexen Formen liegt: LPCVD ist das Arbeitspferd für viele Mikroelektronik- und Materialwissenschaftsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: PECVD ist die notwendige Lösung, um thermische Schäden am Substrat zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und Kontrolle auf atomarer Ebene liegt: ALD ist die einzige Methode, die eine Dickenkontrolle auf Angström-Ebene und perfekte Konformalität bietet.

Indem Sie verstehen, wie jeder Prozess diese Kernvariablen manipuliert, können Sie das richtige Werkzeug für jede Materialabscheidungsherausforderung sicher auswählen.

Zusammenfassungstabelle:

| CVD-Prozesstyp | Hauptmerkmal | Primärer Anwendungsfall |

|---|---|---|

| APCVD | Atmosphärendruck, hohe Abscheidungsrate | Schnelle, kostengünstige Beschichtungen |

| LPCVD | Niederdruck, hohe Gleichmäßigkeit & Reinheit | Mikroelektronik, komplexe 3D-Formen |

| PECVD | Plasmaverstärkt, niedrige Temperatur | Beschichtung wärmeempfindlicher Substrate |

| MOCVD | Metallorganische Prekursoren | Verbindungshalbleiter (LEDs, Laser) |

| ALD | Atomlagenkontrolle, ultimative Präzision | Hochkonforme Nanoschichten |

Fällt es Ihnen schwer, den richtigen CVD-Prozess für Ihr spezifisches Substrat und Ihre Leistungsanforderungen auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisen CVD-Lösungen. Unsere Experten können Ihnen helfen, die Kompromisse zwischen Temperatur, Abscheidungsrate und Filmqualität zu navigieren, um optimale Ergebnisse für Ihre Anwendung zu erzielen. Kontaktieren Sie noch heute unser Team für eine persönliche Beratung und entdecken Sie, wie unser CVD-Know-how Ihre Forschung und Entwicklung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit