In der Praxis ist kein Metall vollständig immun gegen Induktionserwärmung, aber die Effizienz variiert so dramatisch, dass einige als unpraktisch zum Erwärmen angesehen werden. Metalle, die schlechte Kandidaten für die Induktion sind, sind typischerweise nichtmagnetisch und haben einen sehr geringen elektrischen Widerstand. Reines Silber, Kupfer und Gold sind die häufigsten Beispiele, da sie im Vergleich zu Materialien wie Eisen und Stahl deutlich mehr Leistung und spezielle Frequenzen benötigen, um effektiv erwärmt zu werden.

Die Frage ist nicht, ob ein Metall durch Induktion erwärmt werden kann, sondern wie effizient dies geschehen kann. Die Eignung eines Metalls für die Induktion wird fast ausschließlich durch zwei physikalische Eigenschaften bestimmt: seine magnetische Permeabilität und seinen elektrischen Widerstand.

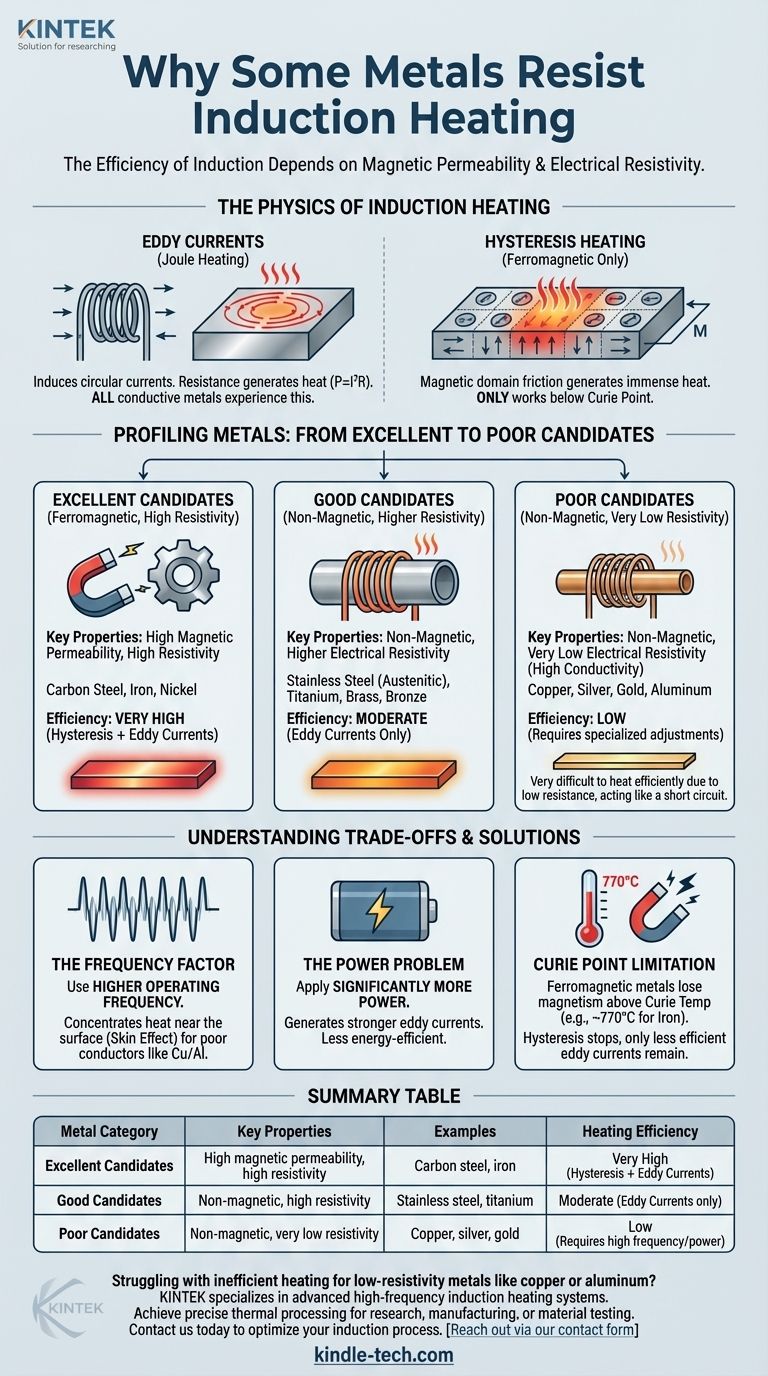

Die Physik der Induktionserwärmung

Um zu verstehen, warum einige Metalle schlechte Kandidaten sind, müssen Sie zunächst die beiden Mechanismen verstehen, die bei einem Induktionsprozess Wärme erzeugen.

Die Rolle von Wirbelströmen

Eine Induktionsspule erzeugt ein starkes, schnell wechselndes Magnetfeld. Wenn ein leitfähiges Material wie ein Metall in dieses Feld gebracht wird, induziert das Feld kreisförmige elektrische Ströme innerhalb des Metalls. Diese werden als Wirbelströme bezeichnet.

Wenn diese Ströme durch das Material wirbeln, stoßen sie auf Widerstand. Dieser Widerstand gegen den Stromfluss erzeugt Wärme, ein Prinzip, das als Joulesche Wärme (P = I²R) bekannt ist. Jedes Metall wird als Leiter diesen Effekt erfahren.

Die Kraft der Hysterese

Bei einer bestimmten Klasse von Metallen, die als ferromagnetische Materialien bekannt sind (wie Eisen und bestimmte Stahlsorten), tritt ein zweiter, stärkerer Erwärmungseffekt auf.

Diese Materialien bestehen aus winzigen magnetischen Bereichen, den Domänen. Das wechselnde Magnetfeld zwingt diese Domänen, ihre Polarität schnell zu wechseln und sich Millionen Mal pro Sekunde mit dem Feld auszurichten. Diese innere Reibung erzeugt immense Wärme.

Hysteresewärme ist extrem effizient, funktioniert aber nur bei magnetischen Materialien und nur unterhalb einer bestimmten Temperatur, die als Curie-Punkt bekannt ist.

Metallprofile: Von exzellenten zu schlechten Kandidaten

Metalle können in drei Kategorien eingeteilt werden, je nachdem, wie gut sie auf Induktion reagieren.

Exzellente Kandidaten: Ferromagnetische Metalle

Diese Metalle lassen sich am einfachsten und effizientesten mit Induktion erwärmen. Sie profitieren sowohl von Wirbelströmen als auch von Hysterese.

- Beispiele: Kohlenstoffstahl, Eisen, Nickel.

- Warum sie funktionieren: Sie besitzen sowohl eine hohe magnetische Permeabilität (die die Hysteresewärme ermöglicht) als auch einen relativ hohen elektrischen Widerstand (der hilft, mehr Wärme aus Wirbelströmen zu erzeugen).

Gute Kandidaten: Nichtmagnetische Metalle mit höherem Widerstand

Diese Metalle sind nicht magnetisch, daher erwärmen sie sich nur durch Wirbelströme. Ihr höherer elektrischer Widerstand macht diesen Prozess jedoch einigermaßen effizient.

- Beispiele: Edelstahl (austenitische Sorten), Titan, Messing, Bronze.

- Warum sie funktionieren: Obwohl sie den Vorteil der Hysterese nicht haben, ist ihr innerer Widerstand hoch genug, um aus den induzierten Wirbelströmen eine erhebliche Wärme zu erzeugen.

Schlechte Kandidaten: Nichtmagnetische Metalle mit sehr geringem Widerstand

Dies sind die am schwierigsten zu erwärmenden Metalle. Sie sind nicht magnetisch und so ausgezeichnete elektrische Leiter, dass Wirbelströme mit sehr geringem Widerstand fließen und nur minimale Wärme erzeugen.

- Beispiele: Kupfer, Silber, Gold, Aluminium.

- Warum sie schwierig sind: Ihr sehr geringer spezifischer Widerstand (hohe Leitfähigkeit) ist das Hauptproblem. Man kann es sich wie einen Kurzschluss vorstellen; der Strom fließt leicht, leistet aber nicht viel "Arbeit" in Form von Wärme.

Die Kompromisse und Lösungen verstehen

Nur weil ein Metall ein "schlechter" Kandidat ist, bedeutet das nicht, dass es unmöglich ist, es zu erwärmen. Der Prozess ist einfach weniger effizient und erfordert spezifische Anpassungen.

Der Frequenzfaktor

Der Schlüssel zur Erwärmung schlechter Leiter wie Kupfer oder Aluminium ist die Verwendung einer viel höheren Betriebsfrequenz. Höhere Frequenzen zwingen die Wirbelströme in einen kleineren Bereich nahe der Oberfläche des Metalls (ein Effekt, der als Skin-Effekt bekannt ist), konzentrieren den Erwärmungseffekt und machen den Prozess praktikabel.

Das Leistungsproblem

Die Überwindung eines geringen spezifischen Widerstands kann auch eine Frage der rohen Gewalt sein. Durch die Anwendung von deutlich mehr Leistung auf die Induktionsspule können ausreichend starke Wirbelströme erzeugt werden, um das Material zu erwärmen. Dies ist jedoch weitaus weniger energieeffizient und kann die Betriebskosten erhöhen.

Die Curie-Punkt-Begrenzung

Es ist wichtig zu bedenken, dass selbst die besten ferromagnetischen Materialien eine Grenze haben. Sobald sie über ihre Curie-Temperatur (für Eisen etwa 770 °C oder 1420 °F) erhitzt werden, verlieren sie ihre magnetischen Eigenschaften. Oberhalb dieses Punktes stoppt die Hysteresewärme vollständig, und das Metall erwärmt sich nur noch durch den weniger effizienten Wirbelstromeffekt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Materialauswahl oder Prozessgestaltung hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf schneller, effizienter Erwärmung liegt: Wählen Sie nach Möglichkeit ein ferromagnetisches Material wie Kohlenstoffstahl oder Eisen.

- Wenn Sie einen schlechten Leiter wie Kupfer oder Aluminium erwärmen müssen: Seien Sie darauf vorbereitet, spezielle Geräte mit höheren Frequenzen und Leistungen zu verwenden und eine geringere Gesamtenergieeffizienz in Kauf zu nehmen.

- Wenn Sie ein Material benötigen, das der Induktionserwärmung widersteht: Ein hochleitfähiges, nichtmagnetisches Material wie reines Aluminium oder Silber ist eine gute Wahl, obwohl ein nichtmetallisches Material wie Keramik der einzige Weg ist, um sicherzustellen, dass keine Erwärmung stattfindet.

Letztendlich hängt die Beherrschung eines Induktionsprozesses davon ab, das Zusammenspiel zwischen den Materialeigenschaften und der Frequenz des Magnetfelds zu steuern.

Zusammenfassungstabelle:

| Metallkategorie | Schlüsseleigenschaften | Beispiele | Heizeffizienz |

|---|---|---|---|

| Exzellente Kandidaten | Hohe magnetische Permeabilität, hoher spezifischer Widerstand | Kohlenstoffstahl, Eisen | Sehr hoch (Hysterese + Wirbelströme) |

| Gute Kandidaten | Nichtmagnetisch, hoher spezifischer Widerstand | Edelstahl, Titan | Mäßig (nur Wirbelströme) |

| Schlechte Kandidaten | Nichtmagnetisch, sehr geringer spezifischer Widerstand | Kupfer, Silber, Gold | Niedrig (erfordert hohe Frequenz/Leistung) |

Haben Sie Probleme mit ineffizienter Erwärmung von Metallen mit geringem spezifischem Widerstand wie Kupfer oder Aluminium? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Hochfrequenz-Induktionsheizsysteme, die für die Verarbeitung anspruchsvoller Materialien entwickelt wurden. Unser Fachwissen stellt sicher, dass Sie präzise thermische Prozesse erreichen, sei es für Forschung, Fertigung oder Materialprüfung. Kontaktieren Sie uns noch heute, um Ihren Induktionsheizprozess zu optimieren und die Effizienz Ihres Labors zu steigern. Kontaktieren Sie uns über unser Kontaktformular, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Muffelofen für Labor

- Hochdruck-Rohröfen für Laboratorien

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Wie ermöglicht ein Vakuum-Heißpressen-Ofen die Herstellung von hochdichten Nb-22,5Cr-5Si-Legierungsblöcken? Erreicht 99 % Dichte

- Was ist der Zweck der Einführung von Wasserstoff- oder Argon-Gas in einen Vakuum-Heißpress-Ofen während des Sinterns oder Abkühlens?