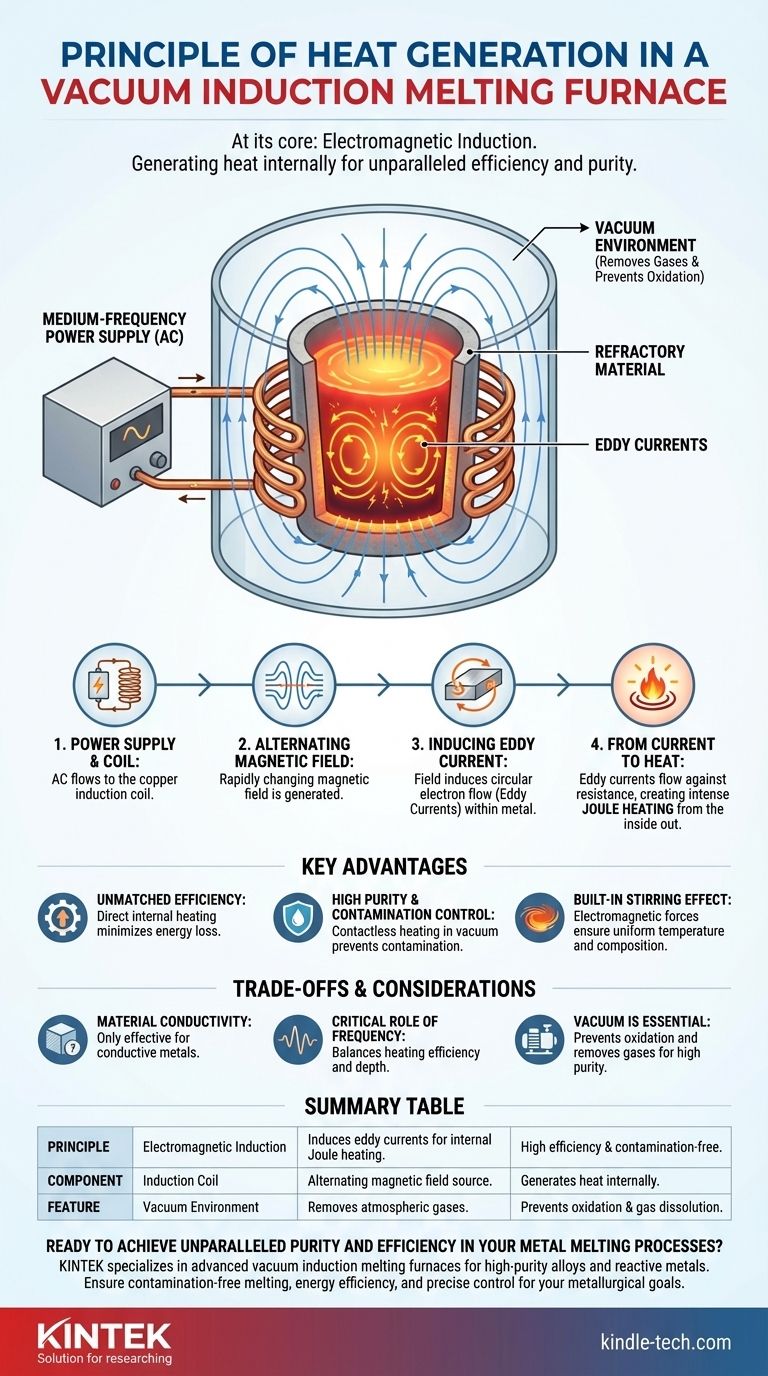

Im Kern ist das Prinzip zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen die elektromagnetische Induktion. Dieser Prozess nutzt ein starkes, wechselndes Magnetfeld, um starke elektrische Ströme – bekannt als Wirbelströme – direkt im Metallgut zu induzieren, wodurch es sich von innen heraus erwärmt und schmilzt.

Im Gegensatz zu herkömmlichen Öfen, die Wärme extern zuführen, verwandelt ein Induktionsofen das Metall selbst effektiv in das Heizelement. Diese interne Heizmethode ist grundsätzlich effizienter und sauberer, da die Wärme genau dort erzeugt wird, wo sie benötigt wird, ohne direkten Kontakt mit einer Wärmequelle.

So funktioniert Induktionserwärmung: Eine Schritt-für-Schritt-Analyse

Um diesen Prozess zu verstehen, ist es hilfreich, sich den Ofen als einen großen, spezialisierten Transformator vorzustellen, bei dem das zu schmelzende Metall als einseitige Sekundärspule fungiert.

Stromversorgung und Induktionsspule

Der Prozess beginnt mit einer Mittelfrequenz-Stromversorgung, die einen Wechselstrom (AC) an eine Kupfer-Induktionsspule sendet. Diese Spule ist typischerweise um einen Tiegel gewickelt, der das Metallgut enthält.

Erzeugung eines wechselnden Magnetfeldes

Wenn der Wechselstrom durch die Spule fließt, erzeugt er ein starkes und sich schnell änderndes Magnetfeld im Raum, der vom Metall eingenommen wird.

Induktion des Wirbelstroms

Dieses wechselnde Magnetfeld durchdringt kontinuierlich das leitfähige Metallgut. Gemäß dem Faradayschen Induktionsgesetz induziert dies eine elektromotorische Kraft, die einen kreisförmigen Elektronenfluss oder einen Wirbelstrom im Metall erzeugt.

Vom Strom zur Wärme

Das Metall hat einen natürlichen elektrischen Widerstand. Wenn die starken Wirbelströme gegen diesen Widerstand fließen, erzeugen sie durch einen Prozess namens Joule-Erwärmung intensive Wärme. Diese Wärme wird direkt im Material erzeugt und bewirkt, dass es schnell seinen Schmelzpunkt erreicht.

Wichtige Vorteile dieser Methode

Das Prinzip der Induktionserwärmung bietet mehrere deutliche Vorteile, insbesondere in Kombination mit einer Vakuumumgebung.

Unübertroffene Effizienz

Da die Wärme im Ladegut selbst erzeugt wird, geht nur sehr wenig Energie an die Umgebung verloren. Dies macht das Induktionsschmelzen im Vergleich zu Methoden, die auf externer Verbrennung oder Lichtbögen basieren, äußerst effizient.

Hohe Reinheit und Kontaminationskontrolle

Es gibt keinen physischen Kontakt zwischen dem Heizelement (der Spule) und dem Metall. Dies, kombiniert mit dem Vakuum, das atmosphärische Gase entfernt, verhindert Kontaminationen und ist ideal für das Schmelzen von reaktiven Metallen und hochreinen Legierungen.

Der eingebaute Rühreffekt

Die gleichen elektromagnetischen Kräfte, die die Wirbelströme induzieren, erzeugen auch eine Rührwirkung im geschmolzenen Metallbad. Dies gewährleistet, dass die Temperatur und Zusammensetzung der Schmelze gleichmäßig bleiben, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Verständnis der Kompromisse und Überlegungen

Obwohl diese Methode leistungsstark ist, ist sie nicht universell einsetzbar. Ihre Wirksamkeit wird durch die Gesetze der Physik und die Eigenschaften des zu verarbeitenden Materials bestimmt.

Materialleitfähigkeit ist entscheidend

Die Induktionserwärmung beruht darauf, dass das Material ein elektrischer Leiter ist. Das Prinzip ist für Metalle sehr effektiv, eignet sich aber nicht für das Schmelzen von nichtleitenden Materialien wie Keramik.

Die entscheidende Rolle der Frequenz

Die Frequenz des Wechselstroms ist ein entscheidender Parameter. Eine "Mittelfrequenz", wie im Prozess angegeben, wird gewählt, um die Heizleistung mit der Eindringtiefe des Magnetfeldes auszugleichen und sicherzustellen, dass das gesamte Gut gleichmäßig erwärmt wird.

Warum das Vakuum separat, aber unerlässlich ist

Das Prinzip der Induktionserwärmung selbst erfordert kein Vakuum. Für das Schmelzen von reaktiven oder hochreinen Metallen ist das Vakuum jedoch unerlässlich, um Oxidation und die Auflösung von Gasen zu verhindern, die andernfalls die Qualität des Endprodukts beeinträchtigen würden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Kernprinzips hilft zu klären, wann ein Vakuum-Induktionsofen das optimale Werkzeug für ein bestimmtes metallurgisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Die Kombination aus kontaktloser Induktionserwärmung und Vakuumumgebung bietet die sauberste Schmelze, frei von atmosphärischer und Quellkontamination.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Die direkte Erwärmung des Gutes von innen minimiert Wärmeverluste und macht es zu einer der effizientesten Methoden zum Schmelzen von Metallen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Zusammensetzung liegt: Der natürliche elektromagnetische Rühreffekt ist ein wesentlicher Vorteil, der ein homogenes Schmelzbad ohne mechanische Teile gewährleistet.

Letztendlich nutzt das Vakuum-Induktionsschmelzen grundlegende physikalische Prinzipien, um ein präzises, sauberes und effizientes internes Heizelement aus dem Material selbst zu schaffen, das Sie schmelzen möchten.

Zusammenfassungstabelle:

| Prinzip | Schlüsselkomponente | Funktionsweise | Hauptvorteil |

|---|---|---|---|

| Elektromagnetische Induktion | Induktionsspule | Wechselndes Magnetfeld induziert Wirbelströme im Metall, wodurch durch Joule-Erwärmung interne Wärme erzeugt wird. | Hohe Effizienz und schmelzfreies Schmelzen. |

| Vakuumumgebung | Vakuumkammer | Entfernt atmosphärische Gase, um Oxidation und Gasauflösung zu verhindern. | Ideal für reaktive Metalle und hochreine Legierungen. |

| Elektromagnetisches Rühren | Geschmolzenes Metallbad | Induzierte Ströme erzeugen eine natürliche Rührwirkung für gleichmäßige Temperatur und Zusammensetzung. | Konsistente, hochwertige Legierungsproduktion. |

Sind Sie bereit, unübertroffene Reinheit und Effizienz bei Ihren Metallschmelzprozessen zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Vakuum-Induktionsschmelzöfen, die für hochreine Legierungen und reaktive Metalle entwickelt wurden. Unsere Lösungen gewährleisten schmelzfreies Schmelzen, Energieeffizienz und präzise Temperaturkontrolle – perfekt für Labore, die sich auf Materialreinheit und -gleichmäßigkeit konzentrieren. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Expertise Ihre metallurgischen Ergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens