Einführung in die Magnetronzerstäubung

Überblick über das Magnetron-Sputterverfahren

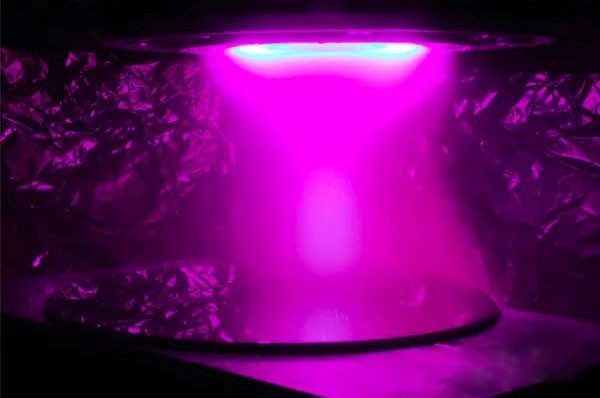

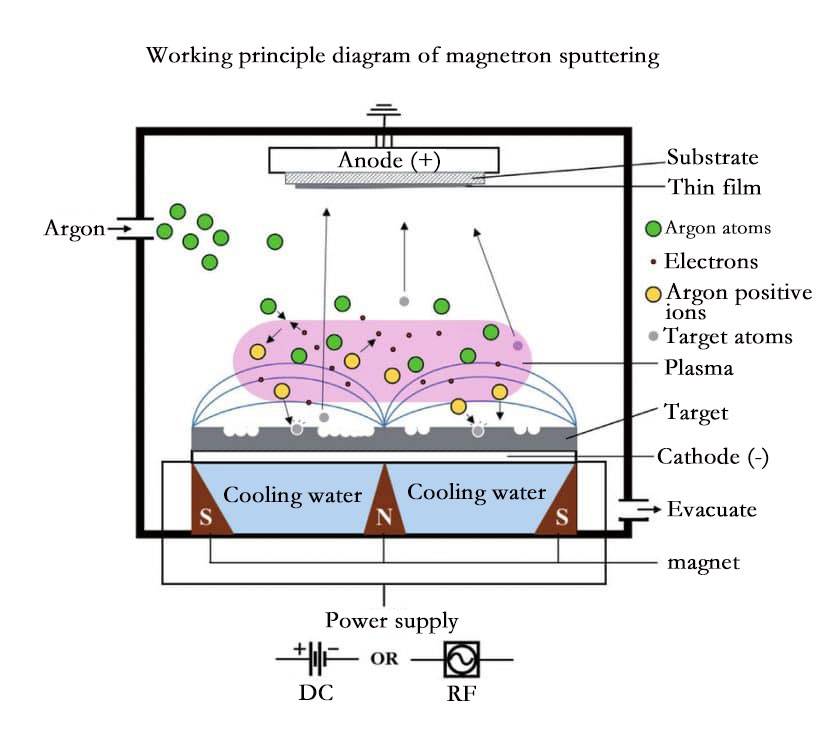

Magnetronsputtern ist ein hochentwickeltes Verfahren der physikalischen Gasphasenabscheidung (PVD), bei dem eine dünne Schicht auf ein Substrat aufgebracht wird. Dieses Verfahren wird in einer Vakuumkammer durchgeführt, in der ein Zielmaterial einem hochenergetischen Plasma ausgesetzt wird. Das Plasma, das durch eine Kombination aus einem Sputtergas und einem starken Magnetfeld in der Nähe des Targets erzeugt wird, bewirkt, dass Atome oder Moleküle des Targetmaterials herausgeschleudert werden und sich anschließend auf dem Substrat ablagern.

Das Magnetfeld spielt beim Magnetronsputtern eine entscheidende Rolle, da es das Plasma auf einen Bereich in der Nähe des Targets einschränkt. Durch diese Begrenzung wird sichergestellt, dass die energiereichen Ionen im Plasma in erster Linie mit dem Targetmaterial wechselwirken und die wachsende Dünnschicht auf dem Substrat möglichst wenig beschädigen. Der Prozess beginnt mit der Evakuierung der Kammer, um Hochvakuumbedingungen zu erreichen, die den Hintergrundgasdruck und mögliche Verunreinigungen reduzieren. Anschließend wird das Sputtergas in die Kammer eingeleitet, und der Druck wird mit einem Präzisionssteuersystem auf den Milli-Torr-Bereich eingestellt.

Im Wesentlichen handelt es sich beim Magnetronsputtern um ein plasmabasiertes Abscheideverfahren, bei dem Ionen auf das Target treffen und Atome herausgeschleudert werden. Diese Atome wandern dann durch die Vakuumumgebung und gehen in die wachsende Schicht auf dem Substrat ein. Das komplizierte Zusammenspiel zwischen Magnetfeld, Plasma und Vakuumbedingungen gewährleistet die präzise und effiziente Bildung dünner Schichten und macht das Magnetronsputtern zu einer vielseitigen und weit verbreiteten Technik in verschiedenen industriellen Anwendungen.

Ursachen für die Funkenbildung am Targetmaterial

Oxidation der Oberfläche des Targetmaterials

Die Wechselwirkung zwischen dem Targetmaterial und den Sauerstoffmolekülen in der Vakuumkammer ist ein kritischer Faktor im Sputterprozess. Wenn das Targetmaterial dem Sauerstoff ausgesetzt ist, kann es eine chemische Reaktion eingehen, die zur Bildung von Oxiden auf seiner Oberfläche führt. Diese Oxide sind zwar zunächst stabil, können sich aber später unter den Hochenergiebedingungen des Sputterprozesses zersetzen.

Bei der Zersetzung dieser Oxide werden Gase freigesetzt, die sich in der Vakuumkammer ansammeln können. Diese Ansammlung kann zu lokalen Druckschwankungen und im Extremfall zu Funkenbildung führen. Die Funken sind das Ergebnis der plötzlichen Freisetzung von Energie aus dem Zersetzungsprozess, die die Sputterumgebung stören und möglicherweise die Anlage beschädigen kann.

Um dieses Problem zu entschärfen, muss die Atmosphäre in der Vakuumkammer unbedingt kontrolliert werden. Dazu gehört die Aufrechterhaltung einer niedrigen Konzentration reaktiver Gase wie Sauerstoff, um sicherzustellen, dass die Umgebung stabil und für den Sputterprozess förderlich bleibt. Darüber hinaus kann eine regelmäßige Reinigung der Oberfläche des Zielmaterials die Bildung von Oxiden verhindern und damit das Risiko der Funkenbildung verringern.

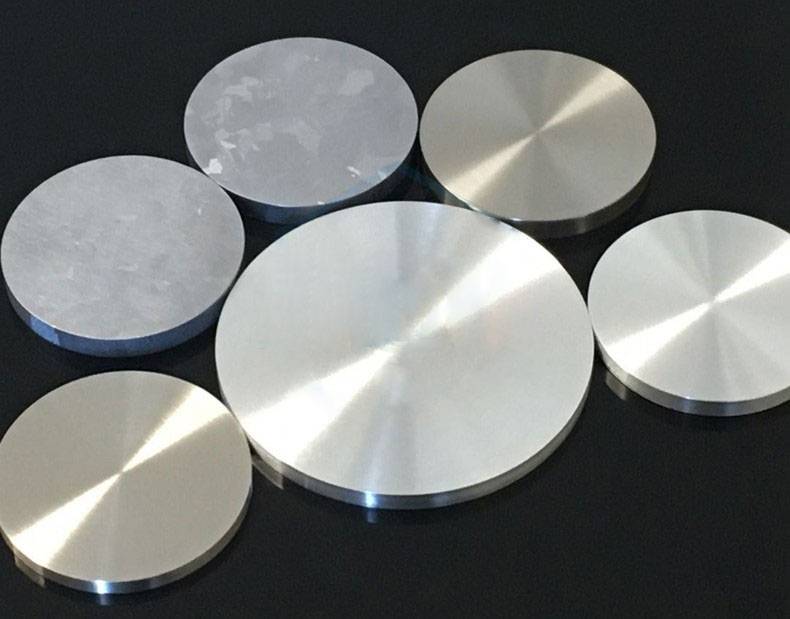

Oberflächendefekte auf dem Targetmaterial

Oberflächendefekte auf dem Targetmaterial, wie winzige Risse oder Löcher, können den Sputterprozess erheblich beeinträchtigen. Diese Unvollkommenheiten wirken wie lokale Schwachstellen, an denen sich die elektrische Entladung während des Sputterns konzentriert. Diese Entladungskonzentration kann zur Bildung starker lokaler Lichtbögen führen, d. h. zu intensiven elektrischen Entladungen, die das Targetmaterial entzünden können.

Das Vorhandensein solcher Defekte ist besonders problematisch, weil sie die gleichmäßige Verteilung des Sputterprozesses stören. Statt einer glatten, gleichmäßigen Beschichtung bewirken die Defekte, dass die Energie in bestimmten Bereichen konzentriert wird, was zu einer lokalen Überhitzung und potenziellen Entzündung führt. Dies beeinträchtigt nicht nur die Qualität der Beschichtung, sondern stellt auch ein Sicherheitsrisiko für die Anlage und die Bediener dar.

Um das Risiko einer Funkenbildung aufgrund von Oberflächenfehlern zu verringern, muss das Zielmaterial vor Beginn des Sputterprozesses gründlich geprüft und vorbereitet werden. Dazu gehört das Erkennen und Beseitigen von Oberflächenfehlern, um sicherzustellen, dass das Material in optimalem Zustand für den Beschichtungsauftrag ist.

Ungeeignete Sputtering-Bedingungen

Ungeeignete Sputterbedingungen können erheblich zur Entzündung des Targets während des Magnetron-Sputterprozesses beitragen. Diese Bedingungen ergeben sich häufig aus einer Kombination von hohen oder niedrigen Leistungseinstellungen während der Targeterwärmung und ungleichmäßigen Magnetfeldern. Hohe Leistungseinstellungen können eine übermäßige Erwärmung verursachen, die zu einer schnellen Verdampfung und anschließenden Zündung des Targetmaterials führt. Umgekehrt können niedrige Leistungseinstellungen zu einer unzureichenden Erwärmung führen, die aufgrund einer ungleichmäßigen Energieverteilung eine lokale Überhitzung und Funkenbildung verursacht.

Darüber hinaus kann ein ungleichmäßiges Magnetfeld die gleichmäßige Verteilung des Plasmas in der Vakuumkammer stören, was zu konzentrierten Entladungen an bestimmten Punkten auf der Oberfläche des Targets führt. Diese Energiekonzentration kann zu starken lokalen Lichtbögen führen, die leicht entzündet werden können. Die nachstehende Tabelle fasst die Auswirkungen dieser ungeeigneten Bedingungen zusammen:

| Bedingung | Auswirkung |

|---|---|

| Hohe Leistungseinstellung | Übermäßige Erhitzung, schnelle Verdampfung und Entzündung des Ziels |

| Niedrige Leistungseinstellung | Unzureichende Erwärmung, örtliche Überhitzung und Funkenbildung |

| Ungleichmäßiges magnetisches Feld | Gestörte Plasmaverteilung, konzentrierte Entladungen und Zündung |

Die Behebung dieser Probleme erfordert ein sorgfältiges Vorgehen bei der Einstellung und Aufrechterhaltung der Sputterparameter, um sicherzustellen, dass die Leistung und das Magnetfeld stabil und gleichmäßig verteilt sind.

Lösungen zur Verhinderung von Target-Zündungen

Sicherstellung der Sauberkeit der Targetoberfläche

Die Reinigung der Target-Oberfläche vor dem Sputterprozess ist ein entscheidender Schritt, um das Auftreten von Funken zu verhindern. Bei diesem Verfahren werden Schmutz, Verunreinigungen und insbesondere Oxide, die sich auf der Oberfläche des Targetmaterials gebildet haben, sorgfältig entfernt. Oxide sind besonders problematisch, da sie sich unter den hochenergetischen Bedingungen des Sputterns zersetzen und Gase freisetzen können, die zu lokalen Lichtbögen und Entzündungen führen können.

Um eine gründliche Sauberkeit zu gewährleisten, können verschiedene Methoden angewandt werden:

- Mechanische Reinigung: Verwendung von Bürsten oder Scheuermaterialien zur physischen Entfernung von Oberflächenverunreinigungen.

- Chemische Reinigung: Eintauchen des Objekts in bestimmte Lösungsmittel oder Säuren, die Oxide und andere Verunreinigungen auflösen können.

- Ultraschall-Reinigung: Einsatz von Ultraschallwellen, um in der Oberfläche eingebettete Partikel zu lösen und zu entfernen.

- Ionenstrahl-Reinigung: Beschuss der Zieloberfläche mit einem Ionenstrahl, um Verunreinigungen auf atomarer Ebene zu entfernen.

Die Wahl der Reinigungsmethode hängt von der Art der Verunreinigungen und den spezifischen Anforderungen des Sputterprozesses ab. Unabhängig von der verwendeten Methode besteht das Ziel darin, eine makellose Oberfläche zu erhalten, die frei von allen Substanzen ist, die den Sputterprozess stören oder unerwünschte Funken verursachen könnten. Durch diese sorgfältige Vorbereitung wird sichergestellt, dass sich das Zielmaterial in einem optimalen Zustand für die Abscheidung einer hochwertigen Dünnschicht befindet.

Kontrolle der Vakuumkammer-Atmosphäre

Die Aufrechterhaltung der Atmosphäre in einem kontrollierbaren Bereich ist entscheidend, um zu verhindern, dass die Konzentration von Sauerstoff und anderen Gasen ein entflammbares Niveau erreicht. Dazu muss in der Vakuumkammer eine modifizierte Atmosphäre geschaffen und aufrechterhalten werden, die das Risiko einer Funkenbildung des Zielmaterials beim Magnetronsputtern erheblich verringern kann.

Um dies zu erreichen, ist ein abgedichteter Behälter erforderlich. Dabei kann es sich um ein Arbeitsrohr mit speziellen Enddichtungen handeln, das für die Verwendung in Rohröfen konzipiert ist, oder um eine Retorte, die üblicherweise in Kammeröfen verwendet wird. Diese Gefäße helfen dabei, die innere Umgebung von äußeren Einflüssen zu isolieren und ermöglichen so eine genaue Kontrolle der atmosphärischen Bedingungen.

Durch das Evakuieren eines Gefäßes wird die Anzahl der Atome und Moleküle im Inneren reduziert. Es ist jedoch praktisch unmöglich, ein perfektes Vakuum zu erreichen; selbst bei einem Vakuum von weniger als 10-7 mbar gibt es noch etwa 109 Teilchen pro Kubikzentimeter. Mit diesem Restgas muss sorgfältig umgegangen werden, um die Bildung von brennbaren Gasen zu verhindern.

KINTEK bietet eine Reihe von Standardgaspaketen und zugehörigen Geräten an, die bei der Schaffung und Aufrechterhaltung dieser modifizierten Atmosphären helfen. Diese Produkte sind nicht nur vielseitig, sondern auch anpassungsfähig und ermöglichen eine größere betriebliche Flexibilität. So ermöglichen beispielsweise optionale Ausrüstungen und Zubehörteile für modifizierte Atmosphären die Verwendung derselben Produkte für verschiedene Anwendungen mit unterschiedlichen Gasen, Vakuumniveaus oder sogar ganz ohne modifizierte Atmosphäre.

Durch eine sorgfältige Kontrolle der Vakuumkammeratmosphäre kann die Wahrscheinlichkeit einer Entzündung des Zielmaterials während des Magnetron-Sputterns erheblich reduziert werden, was einen sichereren und effizienteren Beschichtungsprozess gewährleistet.

Angemessene Sputtering-Bedingungen einstellen

Die Einstellung der Sputterbedingungen ist von entscheidender Bedeutung, um eine Entzündung zu verhindern und die optimale Leistung des Magnetron-Sputterprozesses zu gewährleisten. Die spezifischen Einstellungen sollten sorgfältig auf die Eigenschaften des Zielmaterials und die Spezifikationen der Anlage abgestimmt werden. Dazu gehört die Feinabstimmung von Parametern wie Leistungsstufen, Magnetfeldkonfigurationen und Vakuumkammerdrücken.

Zum Beispiel,Leistungspegel sorgfältig kalibriert werden, um den thermischen Eigenschaften des Zielmaterials zu entsprechen. Eine zu hohe Leistung kann zu Überhitzung und damit zu lokalen Lichtbögen und Entzündungen führen, während eine zu geringe Leistung das Material möglicherweise nicht effektiv verdampft, was zu einer schlechten Beschichtungsqualität führt. Ähnlich,Magnetfeldkonfigurationen ausgeglichen sein, um eine gleichmäßige Verteilung des Plasmas zu erreichen und konzentrierte Entladungen, die Funken auslösen können, zu vermeiden.

Darüber hinaus ist die Aufrechterhaltung eines angemessenenVakuumkammerdruck wesentlich. Ein zu hoher Druck kann dazu führen, dass Restgase mit dem Zielmaterial in Wechselwirkung treten und unerwünschte Reaktionen und eine mögliche Zündung verursachen. Umgekehrt kann ein zu niedriger Druck zu einer ineffizienten Plasmabildung führen und den Sputterprozess beeinträchtigen.

Durch eine systematische Anpassung dieser Bedingungen können die Bediener das Risiko einer Entzündung des Zielmaterials erheblich verringern und einen stabilen und effizienten Sputterprozess gewährleisten.

Regelmäßige Anlageninspektion

Regelmäßige Anlageninspektionen sind beim Magnetronsputtern von entscheidender Bedeutung, um die Langlebigkeit und Effizienz des Prozesses zu gewährleisten. Diese Routinewartung umfasst eine gründliche Untersuchung aller Komponenten, von der Vakuumkammer bis zu den Stromversorgungseinheiten, um Anzeichen von Verschleiß oder Fehlfunktionen zu erkennen. Durch die Einhaltung eines strengen Inspektionsplans können die Betreiber potenzielle Probleme erkennen und beheben, bevor sie sich zu größeren Problemen auswachsen.

Einer der Hauptschwerpunkte dieser Inspektionen ist die Überprüfung, ob alle mechanischen Teile ordnungsgemäß funktionieren. Dazu gehört die Überprüfung auf lose Verbindungen, falsch ausgerichtete Komponenten oder Anzeichen von physischen Schäden. Darüber hinaus müssen die elektrischen Systeme unter die Lupe genommen werden, um sicherzustellen, dass sie innerhalb sicherer Parameter arbeiten und mögliche Kurzschlüsse oder Überspannungen vermieden werden, die zu Geräteausfällen oder, schlimmer noch, zu Sicherheitsrisiken führen können.

Darüber hinaus tragen regelmäßige Inspektionen dazu bei, die Integrität der Vakuumumgebung in der Kammer zu erhalten. Jegliche Undichtigkeit oder Verschlechterung der Vakuumdichtungen kann den Sputterprozess beeinträchtigen, was zu einer suboptimalen Schichtabscheidung und einem möglichen Funkenflug des Zielmaterials führt. Wenn derartige Probleme umgehend erkannt und behoben werden, können die Bediener eine stabile und kontrollierte Atmosphäre aufrechterhalten, die für hochwertige Beschichtungsanwendungen erforderlich ist.

Zusammenfassend lässt sich sagen, dass eine regelmäßige Anlageninspektion nicht nur eine Präventivmaßnahme ist, sondern ein wesentlicher Aspekt, um den kontinuierlichen und sicheren Betrieb von Magnetron-Sputteranlagen zu gewährleisten. Sie umfasst eine umfassende Bewertung sowohl der mechanischen als auch der elektrischen Komponenten und stellt sicher, dass das gesamte System wie vorgesehen funktioniert, wodurch das Risiko der Funkenbildung des Zielmaterials und anderer damit verbundener Probleme minimiert wird.

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Ähnliche Artikel

- Die PECVD-Methode verstehen

- Erforschung des Spark Plasma Sintering Furnace (SPS): Technologie, Anwendungen und Vorteile

- Gesättigte Kalomel-Referenzelektroden verstehen: Zusammensetzung, Einsatzmöglichkeiten und Überlegungen

- Erforschung der fortschrittlichen Möglichkeiten von Spark Plasma Sintering (SPS) Öfen

- Die Vorteile von Öfen mit kontrollierter Atmosphäre für Sinter- und Glühprozesse