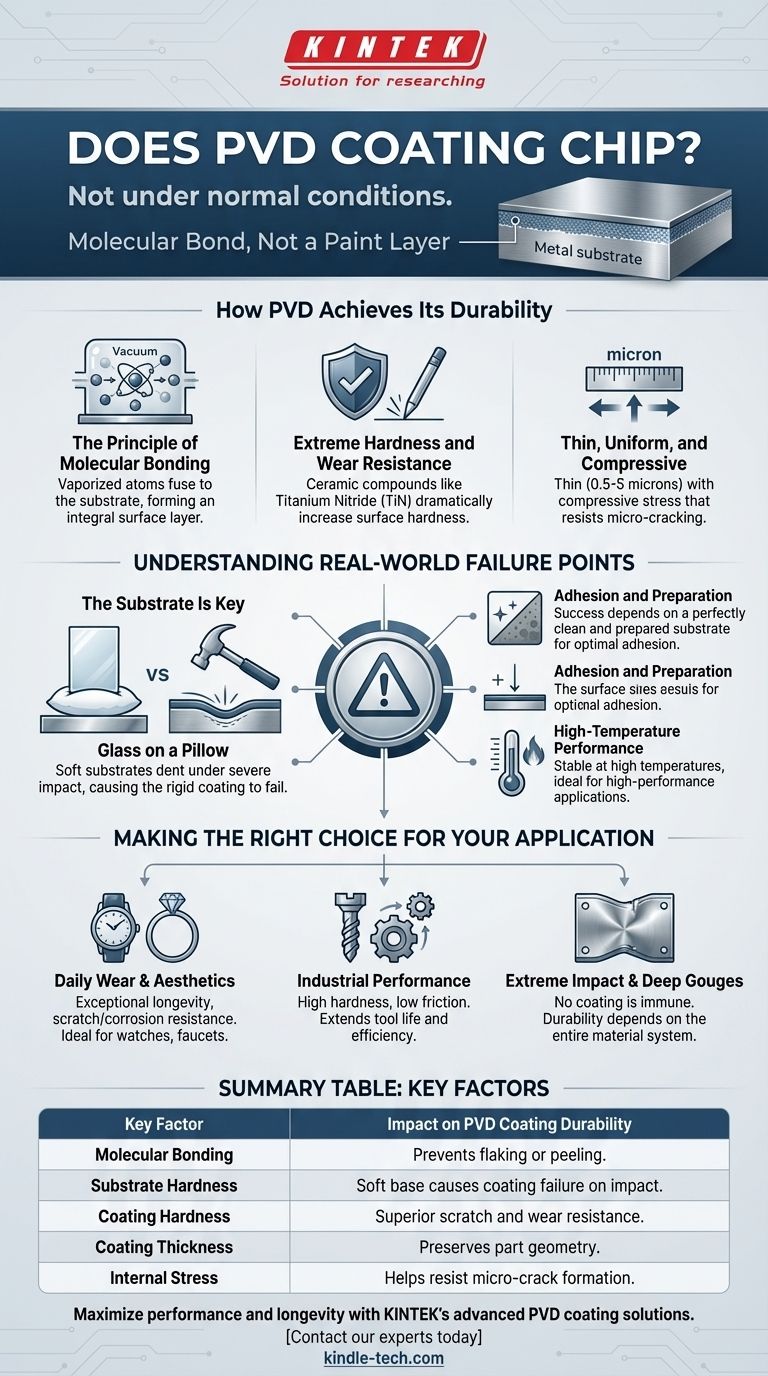

Unter normalen Bedingungen ist eine korrekt aufgebrachte PVD-Beschichtung außergewöhnlich widerstandsfähig gegen Absplitterungen. Im Gegensatz zu Farbe oder traditioneller Galvanisierung ist die physikalische Gasphasenabscheidung (PVD) ein Prozess, bei dem eine dünne Schicht aus Metall oder Keramik auf molekularer Ebene auf ein Substrat aufgebracht wird. Dies erzeugt ein Oberflächenfinish, das Teil des Objekts selbst ist und nicht nur eine darauf liegende Schicht, was es unglaublich haltbar macht und verhindert, dass es durch den täglichen Gebrauch abblättert oder abplatzt.

Das Kernproblem ist nicht, ob die PVD-Beschichtung selbst absplittert, sondern ob das darunter liegende Material sie tragen kann. Obwohl die Beschichtung extrem hart ist, kann ein starker Aufprall das weichere Substrat darunter eindrücken oder verformen, was dazu führt, dass die gesamte Oberflächenschicht an dieser spezifischen Stelle versagt.

Wie PVD seine Haltbarkeit erreicht

Das Prinzip der molekularen Bindung

PVD wird in einer Hochvakuumkammer durchgeführt, in der ein fester Werkstoff zu einem Plasma aus Atomen oder Molekülen verdampft wird. Diese verdampften Partikel werden dann auf das Substrat abgeschieden und bilden eine neue, gebundene Oberflächenschicht, die atomar mit dem Basismaterial verschmolzen ist.

Stellen Sie es sich weniger wie eine Farbschicht vor, sondern eher so, als ob die Oberfläche des Metalls selbst grundlegend verändert wurde. Diese molekulare Bindung ist der Hauptgrund dafür, dass PVD-Beschichtungen eine so hohe Haftfestigkeit und Beständigkeit gegen Abblättern oder Absplittern aufweisen.

Extreme Härte und Verschleißfestigkeit

PVD kann keramische Verbindungen wie Titannitrid (TiN) abscheiden, was die Oberflächenhärte des Endprodukts dramatisch erhöht. Diese erhöhte Härte bietet eine überlegene Beständigkeit gegen Kratzer, Abrieb und tägliche Beanspruchung.

Die Härte der Beschichtung ist ein kritischer Faktor für ihre Gesamthaltbarkeit. Beispielsweise kann das Aufbringen einer TiN-Beschichtung auf eine Titanlegierung deren Ermüdungsgrenze und Ausdauer erhöhen und sie widerstandsfähiger gegen wiederholte Belastungen machen.

Dünn, gleichmäßig und druckbeansprucht

PVD-Beschichtungen sind bemerkenswert dünn und liegen typischerweise zwischen 0,5 und 5 Mikrometern. Diese Dünnheit stellt sicher, dass die ursprüngliche Textur und die scharfen Kanten des Substrats erhalten bleiben, was für Anwendungen wie Schneidwerkzeuge von entscheidender Bedeutung ist.

Entscheidend ist, dass der PVD-Prozess beim Abkühlen oft eine Druckspannung innerhalb der Beschichtungsschicht erzeugt. Diese innere Spannung wirkt zusammen, um die Beschichtung zusammenzuhalten und widersteht aktiv der Bildung und Ausbreitung von Mikrorissen, die zum Abplatzen führen könnten.

Verständnis der realen Fehlerpunkte

Das Substrat ist der Schlüssel

Der wichtigste Einzelfaktor beim Absplittern von PVD ist die Härte des darunter liegenden Materials, also des Substrats. Eine sehr harte PVD-Beschichtung auf einem sehr weichen Basismetall schafft ein Szenario wie Glas auf einem Kissen.

Wenn das Basismetall durch einen erheblichen Aufprall eingedellt oder zerkratzt wird, hat die starre PVD-Beschichtung, die daran gebunden ist, keine andere Wahl, als sich zusammen mit ihm zu verformen oder zu brechen. Das Versagen ist nicht das „Abplatzen“ der Beschichtung, sondern das Versagen des gesamten Oberflächensystems aufgrund der Verformung des Substrats.

Die Rolle der Haftung und Vorbereitung

Obwohl der PVD-Prozess eine ausgezeichnete Bindung erzeugt, hängt sein Erfolg von einem perfekt sauberen und vorbereiteten Substrat ab. Eine unsachgemäße Vorbehandlung kann zu schlechter Haftung führen, was dazu führen kann, dass die Beschichtung vorzeitig versagt.

Wenn es jedoch korrekt durchgeführt wird, ist die Haftung von PVD weitaus besser als die von herkömmlicher Galvanisierung oder Lackierung.

Hochtemperaturleistung

PVD-Beschichtungen werden bei hohen Temperaturen (typischerweise 250 °C bis 750 °C) aufgebracht und sind so konzipiert, dass sie hochgradig hitze- und korrosionsbeständig sind. Dies macht sie außergewöhnlich stabil und geeignet für Hochleistungsanwendungen, wie den Schutz industrieller Schneidwerkzeuge vor der Hitze und Reibung beim Fräsen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Finishs erfordert das Verständnis seiner Grenzen. PVD ist ein Spitzenreiter in Bezug auf Oberflächenhaltbarkeit, aber es ist nicht unzerstörbar.

- Wenn Ihr Hauptaugenmerk auf täglicher Beanspruchung und Ästhetik liegt (Uhren, Armaturen, Schmuck): PVD bietet eine außergewöhnliche Langlebigkeit und widersteht Kratzern, Korrosion und Verfärbungen weitaus besser als fast jede Alternative.

- Wenn Ihr Hauptaugenmerk auf industrieller Leistung liegt (Schneidwerkzeuge, Komponenten): Die Kombination aus hoher Härte, geringer Reibung und Rissbeständigkeit macht PVD zu einer idealen Wahl zur Verlängerung der Werkzeuglebensdauer und zur Steigerung der Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Beständigkeit gegen extreme Stöße und tiefe Kratzer liegt: Denken Sie daran, dass keine Beschichtung ein weiches Material immun gegen Dellen machen kann; die Haltbarkeit des Endprodukts ist eine Funktion des gesamten Materialsystems.

Indem Sie verstehen, dass die Stärke von PVD in seiner molekularen Bindung an das Substrat liegt, können Sie es zuversichtlich für Anwendungen spezifizieren, bei denen Oberflächenintegrität und Langlebigkeit von größter Bedeutung sind.

Zusammenfassungstabelle:

| Wichtiger Faktor | Auswirkung auf die PVD-Beschichtungshaltbarkeit |

|---|---|

| Molekulare Bindung | Erzeugt eine atomar verschmolzene Schicht und verhindert so Abblättern oder Ablösen. |

| Substrathärte | Ein weiches Basismetall kann sich eindellen und dazu führen, dass die starre Beschichtung versagt. |

| Beschichtungshärte | Keramische Beschichtungen wie TiN bieten überlegene Kratz- und Verschleißfestigkeit. |

| Beschichtungsdicke | Dünn (0,5–5 Mikrometer) und gleichmäßig, wodurch die Teilegeometrie erhalten bleibt. |

| Innere Spannung | Druckspannung hilft, der Bildung von Mikrorissen entgegenzuwirken. |

Maximieren Sie die Leistung und Langlebigkeit Ihrer Komponenten mit den fortschrittlichen PVD-Beschichtungslösungen von KINTEK.

Als Spezialisten für Laborgeräte und Verbrauchsmaterialien verstehen wir, dass die Oberflächenintegrität für Ihre Werkzeuge und Teile von entscheidender Bedeutung ist. Unsere PVD-Beschichtungen bieten unübertroffene Härte, Verschleißfestigkeit und Haltbarkeit und verlängern die Lebensdauer Ihrer anspruchsvollsten Geräte.

Bereit, die Haltbarkeit Ihres Produkts zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Beschichtungen Ihre spezifischen Verschleiß- und Korrosionsprobleme lösen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten