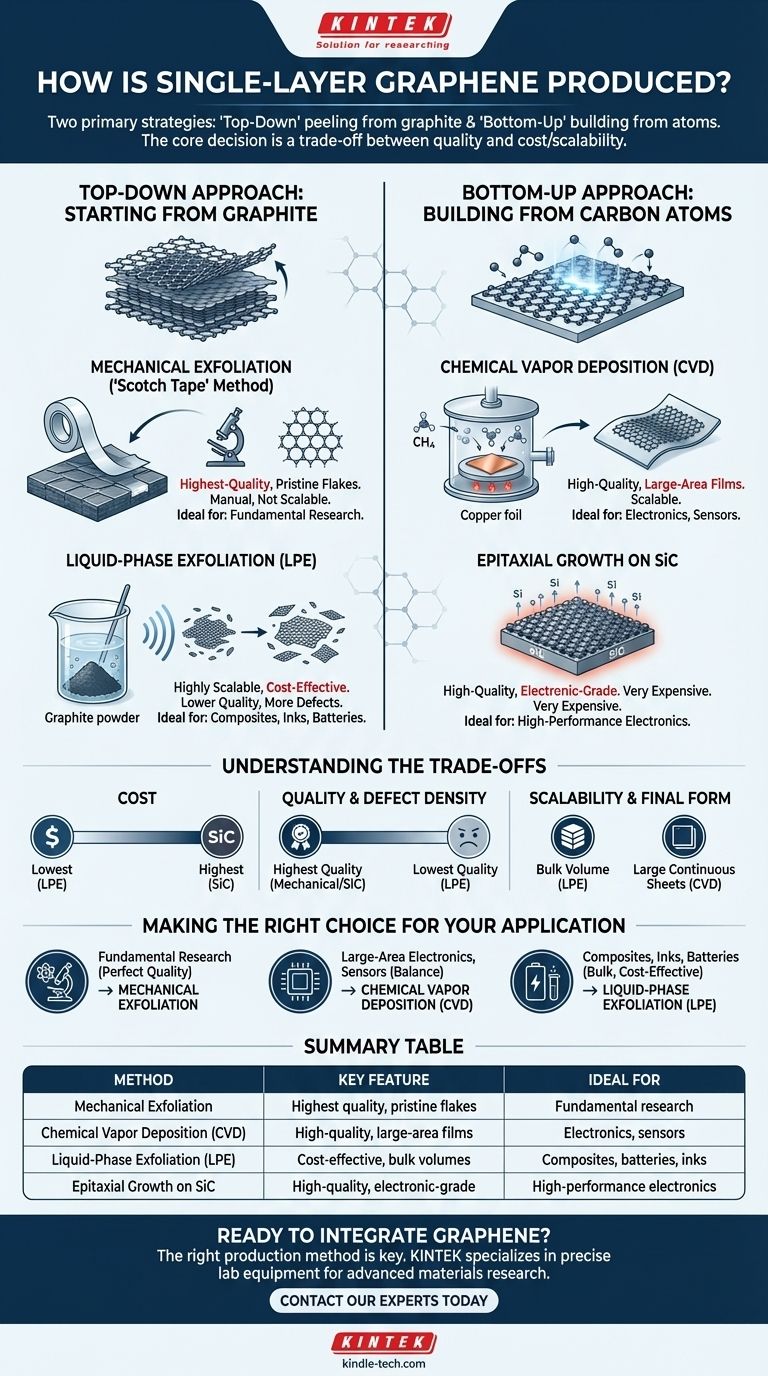

Zur Herstellung von einlagigem Graphen verwenden Hersteller zwei Hauptstrategien: einen „Top-Down“-Ansatz, bei dem Schichten von Graphit abgezogen werden, und einen „Bottom-Up“-Ansatz, bei dem die Atomschicht aus kohlenstoffhaltigen Gasen aufgebaut wird. Die bekanntesten Methoden sind die mechanische Exfoliation für die Forschung, die Flüssigphasenexfoliation für Massenverbundwerkstoffe und die chemische Gasphasenabscheidung (CVD) für großflächige Elektronik, die als vielversprechendste Technik für die industrielle Skalierung gilt.

Bei der Methode zur Herstellung von Graphen geht es nicht um das „Beste“, sondern um das „Beste für einen bestimmten Zweck“. Die Kernentscheidung ist ein Kompromiss zwischen der Qualität und der kristallinen Perfektion des Endprodukts gegenüber den Kosten und der Skalierbarkeit des Herstellungsprozesses.

Der „Top-Down“-Ansatz: Ausgehend von Graphit

Diese Strategie beinhaltet die Trennung der einzelnen Graphenschichten von einem größeren Stück Graphit, ähnlich dem Abziehen der Seiten eines Buches. Sie ist mechanisch aufwendig, aber konzeptionell einfach.

Mechanische Exfoliation (Die „Scotch-Tape“-Methode)

Dies ist die ursprüngliche, mit dem Nobelpreis ausgezeichnete Methode. Dabei wird Klebeband verwendet, um schrittweise dünnere Plättchen von einem hochgeordneten Graphitstück abzulösen, bis eine einzelne Atomschicht isoliert ist.

Diese Technik liefert die hochwertigsten und reinsten Graphenflocken, die bekannt sind. Der Prozess ist jedoch manuell, erzeugt extrem kleine Flocken (Größe im Mikrometerbereich) und ist für jede Art der Massenproduktion nicht skalierbar. Für die grundlegende wissenschaftliche Forschung bleibt sie der Goldstandard.

Flüssigphasenexfoliation (LPE)

Bei der LPE wird Graphitpulver in einem flüssigen Lösungsmittel suspendiert und energiereichen Prozessen wie der Sonikation ausgesetzt, bei denen Schallwellen verwendet werden, um das Graphit in Flocken aufzubrechen.

Diese Methode ist hochgradig skalierbar und kostengünstig für die Herstellung großer Mengen von Graphen „Tinte“ oder Dispersionen. Das resultierende Material eignet sich ideal für den Einsatz in Verbundwerkstoffen, leitfähigen Beschichtungen und Batterien, aber die einzelnen Flocken sind klein und weisen mehr Defekte auf, was zu einer geringeren elektrischen Leistung im Vergleich zu anderen Methoden führt.

Der „Bottom-Up“-Ansatz: Aufbau aus Kohlenstoffatomen

Diese Strategie konstruiert die Graphenschicht Atom für Atom auf einer Substratoberfläche. Sie bietet eine bessere Kontrolle über die Fläche des Endprodukts und steht im Fokus der Kommerzialisierung für die Elektronik.

Chemische Gasphasenabscheidung (CVD)

CVD ist die führende Methode zur Herstellung von hochwertigen, großflächigen Graphenfilmen. Der Prozess beinhaltet das Erhitzen eines Metallkatalysators, typischerweise einer Kupferfolie (Cu), auf hohe Temperaturen (etwa 1000 °C) in einer Vakuumkammer.

Anschließend wird ein kohlenstoffhaltiges Gas, wie Methan (CH4), zugeführt. Die hohe Hitze bewirkt, dass die Gaskomponenten zerfallen, und die Kohlenstoffatome lagern sich auf der Oberfläche der Kupferfolie ab und ordnen sich selbst zu einer kontinuierlichen, einzelnen Graphenschicht an. Das Graphen kann dann auf ein Zielsubstrat wie Silizium oder flexiblen Kunststoff übertragen werden.

Epitaktisches Wachstum auf Siliziumkarbid (SiC)

Bei dieser Methode wird ein Wafer aus Siliziumkarbid in einem Vakuum auf sehr hohe Temperaturen (über 1300 °C) erhitzt. Die Hitze bewirkt, dass die Siliziumatome an der Oberfläche sublimieren (direkt zu Gas werden), wodurch die Kohlenstoffatome zurückbleiben.

Diese verbleibenden Kohlenstoffatome ordnen sich dann neu an, um direkt auf dem SiC-Wafer eine hochwertige Graphenschicht zu bilden. Obwohl dies außergewöhnlich hochwertiges Graphen in Elektronikqualität erzeugt, machen die hohen Kosten und Temperaturanforderungen der SiC-Wafer dies zu einem sehr teuren Prozess.

Die Kompromisse verstehen

Die Wahl der Produktionsmethode erfordert ein klares Verständnis der Kompromisse zwischen Kosten, Qualität und Skalierbarkeit.

Kosten

Die Flüssigphasenexfoliation ist bei weitem die günstigste Methode für die Massenproduktion. CVD hat moderate Ausrüstungskosten, kann aber effektiv skaliert werden. Das epitaktische Wachstum auf SiC ist aufgrund der Kosten der Substratwafer am teuersten.

Qualität und Defektdichte

Mechanische Exfoliation und SiC-Wachstum erzeugen Graphen höchster Qualität mit den wenigsten atomaren Defekten und sind daher ideal für Hochleistungselektronik und Forschung. CVD-Graphen ist ebenfalls von hoher Qualität, aber typischerweise polykristallin (aus vielen kleineren Kristallbereichen zusammengesetzt), was seine ultimative elektronische Leistung leicht einschränken kann. LPE erzeugt Flocken geringster Qualität mit den meisten Defekten.

Skalierbarkeit und Endform

CVD ist der Champion der Skalierbarkeit für große, kontinuierliche Bahnen, wobei die Rolle-zu-Rolle-Produktion von Filmen im Metermaßstab demonstriert wurde. LPE ist der Champion der Skalierbarkeit für das Gesamtvolumen und produziert Kilogramm an Graphendispersionen. Die mechanische Exfoliation ist von Grund auf nicht skalierbar.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt die korrekte Produktionsmethode.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt, die eine perfekte Kristallqualität erfordert: Die mechanische Exfoliation ist der unangefochtene Standard für die Herstellung einzelner, reiner Testgeräte.

- Wenn Ihr Hauptaugenmerk auf großflächiger Elektronik, Sensoren oder transparenten Leitern liegt: Die chemische Gasphasenabscheidung (CVD) bietet die beste Balance zwischen hoher Qualität und industrieller Skalierbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Verbundwerkstoffen, leitfähigen Tinten oder Batterieadditiven liegt: Die Flüssigphasenexfoliation (LPE) bietet den kostengünstigsten Weg zur Herstellung großer Mengen von Graphenmaterial in der Masse.

Letztendlich ist die Herstellung von Graphen ein gelöstes Problem; die Herausforderung besteht nun darin, die richtige Art von Graphen für die richtige Anwendung zu finden.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Ideal für |

|---|---|---|

| Mechanische Exfoliation | Hochwertigste, reine Flocken | Grundlagenforschung |

| Chemische Gasphasenabscheidung (CVD) | Hochwertige, großflächige Filme | Elektronik, Sensoren |

| Flüssigphasenexfoliation (LPE) | Kosteneffizient, große Mengen | Verbundwerkstoffe, Batterien, Tinten |

| Epitaktisches Wachstum auf SiC | Hochwertig, in Elektronikqualität | Hochleistungselektronik |

Bereit, Graphen in Ihren Laborarbeitsablauf zu integrieren? Die richtige Produktionsmethode ist der Schlüssel zu Ihrem Erfolg. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für die Forschung und Entwicklung fortschrittlicher Materialien erforderlich sind. Ob Sie grundlegende Eigenschaften untersuchen oder für industrielle Anwendungen skalieren – unser Fachwissen kann Ihnen helfen, Ihre Ziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung