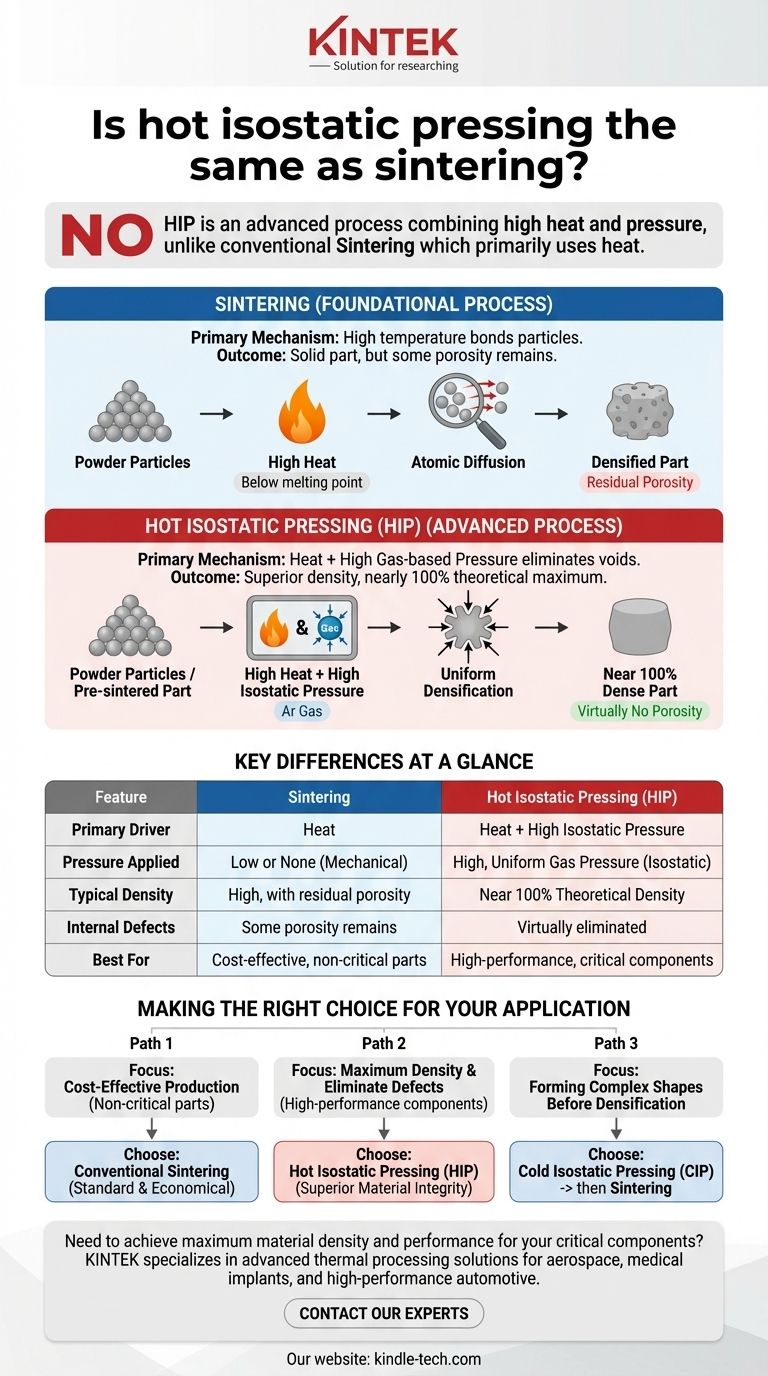

Nein, Heißisostatisches Pressen (HIP) ist nicht dasselbe wie Sintern, aber es ist ein verwandter und fortschrittlicherer Prozess. Sintern ist der grundlegende Prozess, bei dem hohe Hitze verwendet wird, um Pulverpartikel zu einer festen Masse zu verbinden. Heißisostatisches Pressen verbessert dies durch gleichzeitige Anwendung extrem hoher, gleichmäßiger (isostatischer) Drücke, was zu einem Bauteil mit überragender Dichte und minimalen internen Defekten führt.

Obwohl beide Prozesse Wärme nutzen, um feste Teile aus Pulvern herzustellen, unterscheiden sie sich grundlegend in der Anwendung von Druck. Sintern beruht hauptsächlich auf Wärme zur Verdichtung, während Heißisostatisches Pressen Wärme mit hohem, gasbasiertem Druck kombiniert, um praktisch alle internen Porositäten zu eliminieren.

Was ist Sintern? Der grundlegende Prozess

Sintern ist eine Kerntechnik in der Pulvermetallurgie, bei der loses Pulver in ein kohärentes, festes Objekt umgewandelt wird.

Das Ziel: Pulver mit Hitze verschmelzen

Der primäre Mechanismus des Sinterns ist hohe Temperatur, typischerweise unterhalb des Schmelzpunkts des Materials. Diese thermische Energie fördert die Bindung der einzelnen Pulverpartikel untereinander, wodurch eine feste Struktur entsteht.

Der Mechanismus: Atomare Diffusion

Bei diesen erhöhten Temperaturen wandern Atome über die Grenzen der Partikel. Diese Bewegung füllt systematisch die Lücken und Hohlräume zwischen ihnen, wodurch das Material schrumpft und an Dichte zunimmt.

Das Ergebnis: Ein verdichtetes Teil

Das Ergebnis ist ein festes Bauteil mit guten mechanischen Eigenschaften. Konventionelles Sintern hinterlässt jedoch oft eine geringe Menge an Restporosität (winzige innere Hohlräume), die die letztendliche Leistung des Teils einschränken kann.

Wie Heißisostatisches Pressen (HIP) den Prozess verbessert

Heißisostatisches Pressen ist ein spezialisiertes Herstellungsverfahren, das die Einschränkungen des konventionellen Sinterns, insbesondere für Hochleistungsanwendungen, beseitigt.

Die entscheidende Zutat: Isostatischer Druck

HIP fügt dem thermischen Prozess ein entscheidendes Element hinzu: hohen isostatischen Druck. Ein inertes Gas, typischerweise Argon, wird verwendet, um gleichmäßigen Druck aus allen Richtungen auf das Teil auszuüben.

Der Prozess in der Praxis

Bauteile werden in einen versiegelten Hochdruckbehälter geladen. Die Kammer wird mit Inertgas gefüllt, und dann werden sowohl Temperatur als auch Druck gemäß einem präzise gesteuerten Zyklus erhöht. Diese Kombination zwingt das Material zur Verdichtung, bevor es sorgfältig abgekühlt und druckentlastet wird.

Der Hauptvorteil: Erreichen voller Dichte

Diese Kombination aus Wärme und Hochdruckgas ist äußerst effektiv beim Schließen und Verschweißen von internen Hohlräumen oder Mikroporositäten. Das resultierende Produkt kann nahezu 100 % seiner theoretischen Maximaldichte erreichen, was zu deutlich verbesserten mechanischen Eigenschaften wie Ermüdungslebensdauer und Schlagfestigkeit führt.

Wesentliche Unterschiede auf einen Blick

Obwohl verwandt, unterscheiden sich die beiden Prozesse in ihren Methoden, Anwendungen und Ergebnissen.

Druck: Der entscheidende Faktor

Sintern kann ohne externen Druck oder unter geringem mechanischem Druck erfolgen. HIP ist durch die Verwendung von hochdruckinertem Gas zur Erzielung einer gleichmäßigen Verdichtung definiert.

Anwendungsbereich

Sintern ist ein weit verbreitetes pulvermetallurgisches Verfahren für eine Vielzahl von Teilen. HIP wird oft als sekundärer Schritt verwendet, um konventionell gesinterte oder gegossene Bauteile zu verdichten oder um fortschrittliche Materialien wie Metallmatrix-Verbundwerkstoffe herzustellen.

Vorläuferprozesse

Manchmal wird ein Teil zuerst mittels Kaltisostatischem Pressen (CIP) geformt, das Flüssigkeitsdruck bei Raumtemperatur verwendet, um ein "Roh-" oder "Grünteil" zu erzeugen. Dieses Teil hat genug Festigkeit, um gehandhabt zu werden, muss aber dann gesintert werden, um seine endgültige Dichte und Festigkeit zu erreichen. HIP hingegen erreicht die Formgebung und vollständige Verdichtung in einem einzigen thermisch-mechanischen Zyklus.

Die Kompromisse verstehen

Die Wahl zwischen diesen Prozessen erfordert ein Abwägen der Leistungsanforderungen mit den wirtschaftlichen Realitäten.

Kosten und Komplexität

HIP-Anlagen sind deutlich komplexer und teurer in der Anschaffung und im Betrieb als Standard-Sinteröfen. Der Prozess erfordert eine sorgfältige Kontrolle über extreme Drücke und Temperaturen, was die Betriebskosten erhöht.

Leistung vs. "Gut genug"

Für kritische Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten oder Hochleistungs-Automobilteilen rechtfertigen die überragenden Eigenschaften und die Zuverlässigkeit eines HIP-Bauteils die Kosten.

Für viele Industrie- und Konsumgüter sind die durch konventionelles Sintern erzielten Eigenschaften völlig ausreichend. In diesen Fällen bleibt es die wirtschaftlichere und praktischere Wahl.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung hängt vollständig von den Leistungs-, Zuverlässigkeits- und Kostenanforderungen Ihres Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion unkritischer Teile liegt: Konventionelles Sintern ist die Standard- und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte und der Beseitigung interner Defekte für Hochleistungskomponenten liegt: Heißisostatisches Pressen ist die überlegene Methode für unübertroffene Materialintegrität.

- Wenn Ihr Hauptaugenmerk auf der Formgebung eines komplexen Pulverteils vor der endgültigen Verdichtung liegt: Verwenden Sie Kaltisostatisches Pressen (CIP), um ein "Grünteil" zu erzeugen, das dann in einem separaten Sinterschritt verdichtet wird.

Letztendlich ist das Verständnis des Zusammenspiels von Wärme, Druck und Kosten der Schlüssel zur Auswahl des optimalen Herstellungswegs für Ihr Material.

Zusammenfassungstabelle:

| Merkmal | Sintern | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Primärer Antrieb | Wärme | Wärme + Hoher isostatischer Druck |

| Angewandter Druck | Niedrig oder keiner | Hoher, gleichmäßiger Gasdruck |

| Typische Dichte | Hoch, aber mit Restporosität | Nahezu 100 % theoretische Dichte |

| Interne Defekte | Einige Porosität bleibt | Praktisch eliminiert |

| Am besten geeignet für | Kostengünstige, unkritische Teile | Hochleistungsfähige, kritische Komponenten |

Müssen Sie maximale Materialdichte und Leistung für Ihre kritischen Komponenten erreichen?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Laborausrüstung für Sinter- und HIP-Forschung. Ob Sie Materialien für die Luft- und Raumfahrt, medizinische Implantate oder Hochleistungs-Automobilanwendungen entwickeln, unsere Expertise kann Ihnen helfen, den richtigen Prozess auszuwählen, um interne Defekte zu beseitigen und überragende mechanische Eigenschaften freizusetzen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Materialentwicklung und -verarbeitungsbedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Was ist der Entbinderungsprozess? Ein Leitfaden zur kritischen Binderentfernung für MIM & 3D-Druck

- Welche Arten des Sinterns gibt es? Ein Leitfaden zu Festkörper-, Flüssigphasen- und reaktiven Methoden

- Wie lange dauert es, bis THC verdampft? Die wahre Wissenschaft hinter dem Potenzverlust

- Was ist der Zweck des Niedertemperatur-Glühprozesses? Optimieren Sie jetzt Ihre Nickeloxid-Dünnschichten

- Was ist der Wärmebehandlungszyklus? Beherrschen Sie die 3 Stufen zur Kontrolle der Metalleigenschaften

- Was ist die Wartung von Laborgeräten? Gewährleistung der Datenintegrität und Verlängerung der Lebensdauer der Geräte

- Welche Rolle spielt ein Labor-Orbitalshaker bei der Silan-Kopplung? Verbesserung der Gleichmäßigkeit von selbstorganisierenden Monoschichten

- Was ist die Energiequelle für die Pyrolyse? Von externer Hitze zu sich selbst erhaltenden Systemen