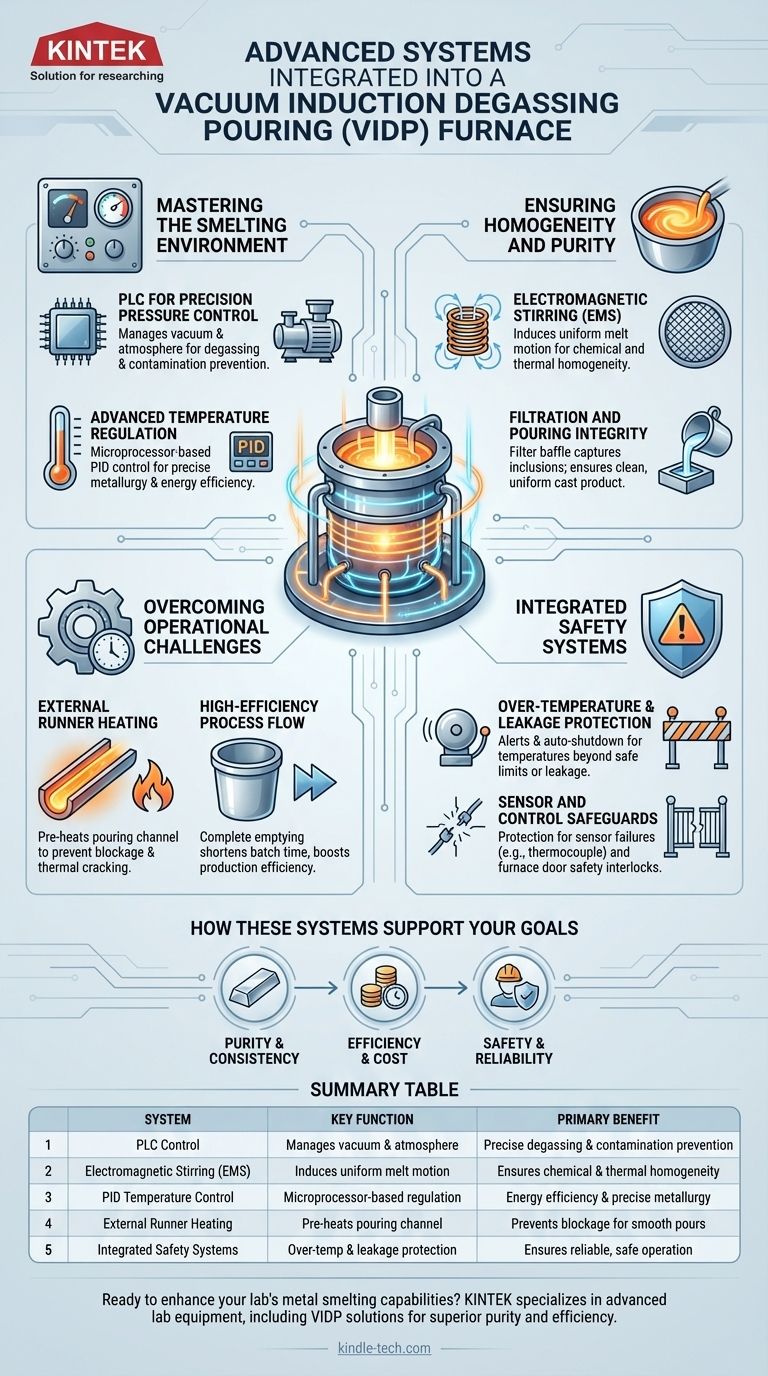

Um den Schmelzprozess zu verbessern, integriert ein Vakuum-Induktions-Entgasungs-Gießofen (VIDP) eine Reihe fortschrittlicher Systeme, die für präzise Steuerung, Materialreinheit und Betriebssicherheit ausgelegt sind. Zu den wichtigsten Komponenten gehören eine SPS für ideales Druckmanagement, ein elektromagnetisches Rührsystem für Homogenität, eine externe Angusskanalheizung zur Gewährleistung eines reibungslosen Gießens und fortschrittliche Temperaturregelungen für Effizienz und Präzision.

Ein moderner VIDP-Ofen ist nicht nur ein Behälter zum Schmelzen von Metall im Vakuum; er ist ein hochintegriertes System, bei dem jede Komponente zusammenarbeitet, um den gesamten metallurgischen Prozess zu steuern, von der Raffination der Schmelze bis zum Gießen des Endprodukts, und so außergewöhnliche Qualität und Konsistenz zu gewährleisten.

Beherrschen der Schmelzumgebung

Die Kernaufgabe bei der Herstellung hochreiner Metalle besteht darin, die atmosphärischen und thermischen Bedingungen absolut zu kontrollieren. VIDP-Öfen verwenden hochentwickelte Systeme, um diese Umgebung mit hoher Präzision zu verwalten.

SPS für präzise Druckregelung

Eine speicherprogrammierbare Steuerung (SPS) dient als Gehirn für die Ofenatmosphäre. Sie steuert präzise die Vakuumgrade für die Entgasung oder führt während des Gießens eine Schutzatmosphäre ein.

Diese Kontrolle ist entscheidend für die Entfernung gelöster Gase wie Sauerstoff und Wasserstoff aus der Schmelze und die Verhinderung einer Wiederverunreinigung durch die Umgebungsluft während der kritischen Gießphase.

Fortschrittliche Temperaturregelung

Moderne Öfen verwenden mikroprozessorgesteuerte PID-Regler (Proportional-Integral-Derivative) für das Temperaturmanagement. Viele verfügen über eine Selbstoptimierungsfunktion, um ein Überschreiten des Sollwerts zu verhindern.

Diese hochpräzise Regelung ermöglicht effektive Anpassungen der chemischen Zusammensetzung und Mikrostruktur des Metalls und reduziert gleichzeitig den Energieverbrauch und verkürzt die gesamte Schmelzzeit.

Gewährleistung von Homogenität und Reinheit

Die Herstellung einer gleichmäßigen Legierung und die Entfernung nichtmetallischer Einschlüsse sind für Hochleistungsmaterialien unerlässlich. Spezialisierte Systeme adressieren diese Bedürfnisse direkt im Ofen.

Elektromagnetisches Rühren (EMS)

Ein elektromagnetisches Rührsystem erzeugt ein Magnetfeld, das eine stabile, gleichmäßige Rührbewegung in der gesamten geschmolzenen Masse induziert.

Dies stellt sicher, dass alle zugesetzten Legierungselemente von oben nach unten gleichmäßig gelöst werden. Es hält auch eine nahezu konstante Temperatur in der gesamten Schmelze aufrecht, verhindert lokale heiße oder kalte Stellen und fördert die chemische Homogenität.

Filtration und Gießintegrität

Um die Metallreinheit weiter zu verbessern, können Maßnahmen wie die Verwendung eines Filterbaffles im Gießsystem implementiert werden.

Diese einfache, aber effektive Komponente hilft, die Turbulenzen des geschmolzenen Stahls zu reduzieren und nichtmetallische Einschlüsse abzufangen, bevor sie in die endgültige Form gelangen, was die Sauberkeit des Gussprodukts direkt verbessert.

Überwindung betrieblicher Herausforderungen

Effizienz und Zuverlässigkeit sind ebenso wichtig wie Reinheit. VIDP-Systeme sind darauf ausgelegt, häufige Prozessfehler zu vermeiden und den Produktionsdurchsatz zu maximieren.

Externe Angusskanalheizung

Um anfängliche Gießblockaden und thermische Risse zu verhindern, wird der Angusskanal (der Kanal, durch den das geschmolzene Metall fließt) durch ein externes System beheizt.

Diese Vorheizung sorgt dafür, dass der Angusskanal die optimale Temperatur hat, verhindert, dass das flüssige Metall beim Kontakt vorzeitig erstarrt, und gewährleistet einen reibungslosen, unterbrechungsfreien Guss.

Hocheffizienter Prozessablauf

Das Ofendesign ermöglicht das vollständige Entleeren des Tiegels nach dem Schmelzen. Dies gewährleistet eine saubere Trennung zwischen dem raffinierten Metall und etwaigen Verunreinigungen.

Darüber hinaus verkürzt diese Reinigungsfähigkeit die Vorbereitungszeit für die nächste Charge, was zu erheblichen Kosteneinsparungen führt und die Gesamteffizienz der Produktion steigert.

Integrierte Sicherheitssysteme

Die Hochleistungs- und Hochtemperatur-Natur des Induktionsschmelzens erfordert robuste Sicherheitsprotokolle. Diese sind keine optionalen Zusatzfunktionen, sondern grundlegend für das Design des Ofens.

Übertemperatur- und Leckageschutz

VIDP-Öfen sind mit elektronischen Komponenten ausgestattet, die einen Leckageschutz für einen sicheren Betrieb bieten.

Ein Übertemperatur-Alarm-System sendet eine Warnung und kann automatisch eine Schutzmaßnahme auslösen, wie z. B. die Abschaltung der Stromversorgung, wenn die Temperaturen sichere Grenzen überschreiten. Dies ermöglicht einen zuverlässigen und manchmal unbeaufsichtigten Betrieb.

Sensor- und Steuerungssicherungen

Weiterer Schutz wird für Ereignisse wie ein gebrochenes Thermoelement geboten, das andernfalls zu einem gefährlichen Verlust der Temperaturkontrolle führen könnte.

Zusätzliche Sicherheitsoptionen können eine automatische Abschaltfunktion umfassen, die beim Öffnen der Ofentür aktiviert wird und so eine wesentliche Schutzschicht für die Bediener bietet.

Wie diese Systeme Ihre Ziele unterstützen

Die Integration dieser Systeme ermöglicht es Ihnen, den Betrieb des Ofens an spezifische Produktionsziele anzupassen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Konsistenz liegt: Die Kombination aus SPS-gesteuertem Vakuum, elektromagnetischem Rühren und integrierten Filtrationssystemen ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz und Kosten liegt: Die fortschrittliche PID-Temperaturregelung, der schnelle Chargenwechsel und der hohe Automatisierungsgrad sind die kritischsten Merkmale.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Zuverlässigkeit liegt: Umfassende Sicherheitsverriegelungen, einschließlich Übertemperaturwarnungen und Leckageschutz, sind unerlässlich, um sowohl das Personal als auch die Ausrüstung zu schützen.

Letztendlich arbeiten die fortschrittlichen Systeme eines VIDP-Ofens zusammen, um einen einfachen Schmelzprozess in einen hochkontrollierten und wiederholbaren Fertigungsvorgang zu verwandeln.

Zusammenfassungstabelle:

| System | Hauptfunktion | Primärer Vorteil |

|---|---|---|

| SPS-Steuerung | Verwaltet Vakuum & Atmosphäre | Präzise Entgasung und Verhinderung von Verunreinigungen |

| Elektromagnetisches Rühren (EMS) | Induziert gleichmäßige Schmelzbewegung | Gewährleistet chemische und thermische Homogenität |

| PID-Temperaturregelung | Mikroprozessorgesteuerte Regelung | Energieeffizienz und präzise Metallurgie |

| Externe Angusskanalheizung | Vorheizt Gießkanal | Verhindert Blockaden für reibungslose, unterbrechungsfreie Güsse |

| Integrierte Sicherheitssysteme | Übertemperatur- & Leckageschutz | Gewährleistet zuverlässigen, sicheren Betrieb |

Bereit, die Metallschmelzfähigkeiten Ihres Labors zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Vakuum-Induktionsöfen, die für überlegene Reinheit und Effizienz entwickelt wurden. Unsere VIDP-Lösungen integrieren die präzise Steuerung und die Sicherheitsfunktionen, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen metallurgischen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist der Unterschied zwischen Widerstandsheizung und Induktionsheizung? Wählen Sie die richtige Methode für Ihre Bedürfnisse

- Welche Vorteile würden Sie sich vorstellen, wenn das Schmelzen und Gießen von Gussteilen im Vakuum erfolgen würde? Erzielen Sie überlegene Metallreinheit und Leistung

- Was ist Induktionserwärmungsanlagen? Schnelle, präzise und saubere thermische Verarbeitung erreichen

- Welche Faktoren sind bei der Induktorenauslegung für die Induktionserwärmung zu berücksichtigen? Optimieren Sie Ihren Erwärmungsprozess

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was sind die Nachteile eines Induktionsofens? Wichtige Einschränkungen beim Metallschmelzen

- Welche Metalle können nicht durch Induktion erwärmt werden? Effizienz vs. Möglichkeit verstehen

- Was ist der Unterschied zwischen einem Induktionsofen und einem Lichtbogenofen? Ein Leitfaden zur Auswahl der richtigen Schmelztechnologie