Im Kern ist die Elektronenstrahlverdampfung (E-Beam-Verdampfung) eine physikalische Gasphasenabscheidungstechnik (PVD), die für ihre Fähigkeit geschätzt wird, Materialien mit extrem hohen Schmelzpunkten zu verdampfen. Durch die Verwendung eines fokussierten Strahls hochenergetischer Elektronen wird das Ausgangsmaterial direkt erhitzt, wodurch Temperaturen und Abscheidungsraten erreicht werden, die mit einfacheren thermischen Methoden oft unerreichbar sind. Dies macht sie zu einem leistungsstarken und vielseitigen Werkzeug zur Herstellung hochreiner, präziser Dünnschichten.

Die Elektronenstrahlverdampfung bietet überlegene Abscheidungsgeschwindigkeiten und Materialvielseitigkeit, insbesondere für Hochtemperaturmaterialien. Ihre Wirksamkeit wird jedoch durch ihre Sichtliniencharakteristik definiert, die für einige Anwendungen ein entscheidender Vorteil und für andere eine erhebliche Einschränkung ist.

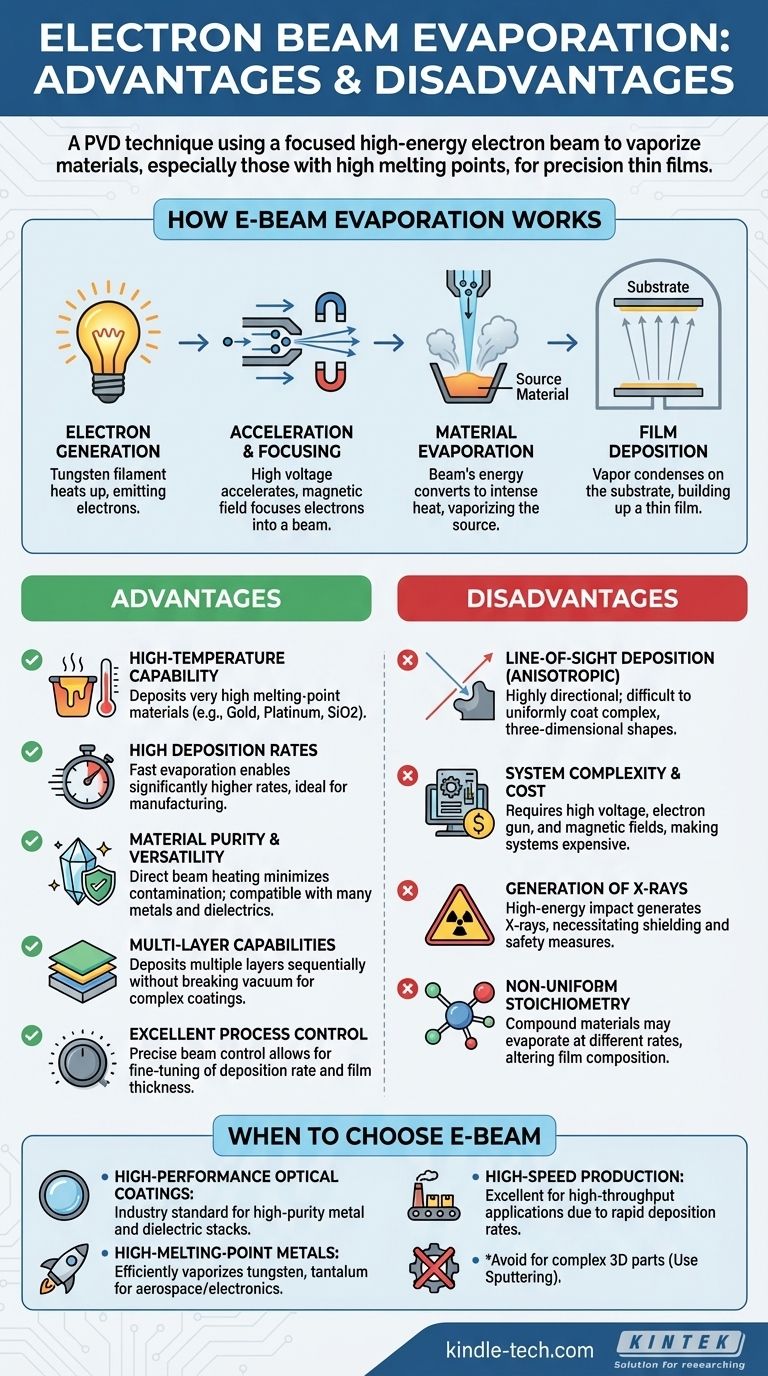

Wie die Elektronenstrahlverdampfung funktioniert

Das Verständnis des Mechanismus der Elektronenstrahlverdampfung ist entscheidend, um ihre einzigartigen Vorteile und Einschränkungen zu würdigen. Der Prozess ist eine hochkontrollierte Energieübertragung.

Schritt 1: Elektronenerzeugung

Ein Strom wird durch einen Wolframfaden geleitet, wodurch dieser sich erhitzt und Elektronen emittiert. Dies ist die Quelle des "Strahls".

Schritt 2: Beschleunigung und Fokussierung

Eine hohe Spannung wird angelegt, um die freigesetzten Elektronen auf das Ausgangsmaterial zuzubeschleunigen. Ein starkes Magnetfeld wird dann verwendet, um diese Elektronen präzise zu führen und zu einem engen Strahl zu fokussieren, der ihre Energie auf einen kleinen Punkt konzentriert.

Schritt 3: Materialverdampfung

Wenn der hochenergetische Elektronenstrahl auf das in einem Tiegel befindliche Ausgangsmaterial trifft, wird seine kinetische Energie sofort in thermische Energie umgewandelt. Diese intensive, lokalisierte Erwärmung führt dazu, dass das Material verdampft (oder sublimiert) und eine Dampfwolke in der Vakuumkammer entsteht.

Schritt 4: Filmabscheidung

Die verdampften Atome bewegen sich geradlinig von der Quelle zum Substrat, das darüber positioniert ist. Bei der Ankunft kondensieren die Atome auf der kühleren Substratoberfläche und bilden allmählich eine Dünnschicht.

Wesentliche Vorteile der Elektronenstrahlverdampfung

Der einzigartige Energiezufuhrmechanismus des Elektronenstrahls bietet mehrere deutliche Vorteile gegenüber anderen Abscheidungsmethoden.

Hochtemperaturfähigkeit

Die direkte Energieübertragung ermöglicht es E-Beam-Systemen, Temperaturen zu erreichen, die weit über denen von Standard-Widerstandsthermischen Verdampfern liegen. Dies ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, wie z. B. Gold, Platin und Siliziumdioxid (SiO2).

Hohe Abscheidungsraten

Da die Energie so effizient auf das Ausgangsmaterial konzentriert wird, erfolgt die Verdampfung schnell. Die Elektronenstrahlverdampfung bietet deutlich höhere Abscheidungsraten im Vergleich zu Methoden wie Sputtern oder Widerstandsthermischer Verdampfung, was ideal für Fertigungsumgebungen ist.

Materialreinheit und Vielseitigkeit

Der Elektronenstrahl erhitzt nur das Ausgangsmaterial, nicht den Tiegel, der es enthält. Dies minimiert Verunreinigungen und führt zu hochreinen Filmen. Der Prozess ist mit einer Vielzahl von Metallen und dielektrischen Materialien kompatibel.

Mehrschichtfähigkeiten

Moderne E-Beam-Systeme können mehrere Tiegel aufnehmen, jeder mit einem anderen Material. Dies ermöglicht die Abscheidung von mehreren Dünnschichtlagen nacheinander auf einem einzigen Substrat, ohne das Vakuum unterbrechen zu müssen, was für die Herstellung komplexer optischer Beschichtungen entscheidend ist.

Hervorragende Prozesskontrolle

Die Intensität des Elektronenstrahls kann präzise gesteuert werden, was eine Feinabstimmung der Abscheidungsrate und Filmdicke ermöglicht. Diese Kontrolle ist entscheidend für die Herstellung wiederholbarer, hochleistungsfähiger Filme mit spezifischen Eigenschaften.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist ohne Nachteile. Die Leistung und Präzision der Elektronenstrahlverdampfung bringen spezifische Herausforderungen und Einschränkungen mit sich.

Sichtlinienabscheidung

Das verdampfte Material bewegt sich geradlinig von der Quelle zum Substrat. Dies führt zu einer stark gerichteten oder anisotropen Beschichtung. Obwohl dies für bestimmte Anwendungen wie das "Lift-off"-Muster vorteilhaft ist, erschwert es die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen erheblich.

Systemkomplexität und Kosten

Der Bedarf an einer Hochspannungsversorgung, einer Elektronenkanone und leistungsstarken Magnetfeldern macht E-Beam-Systeme deutlich komplexer und teurer als einfachere thermische Verdampfungsanlagen.

Erzeugung von Röntgenstrahlen

Der Aufprall hochenergetischer Elektronen auf das Ausgangsmaterial kann als Nebenprodukt Röntgenstrahlen erzeugen. Dies erfordert eine angemessene Abschirmung, um die Sicherheit des Bedieners zu gewährleisten, und kann empfindliche elektronische Komponenten oder Substrate potenziell beschädigen.

Ungleichmäßige Stöchiometrie

Beim Verdampfen eines Verbundmaterials (z. B. eines Oxids) können die verschiedenen Elemente innerhalb der Verbindung unterschiedliche Dampfdrücke aufweisen. Dies kann dazu führen, dass der Film ein geringfügig anderes chemisches Verhältnis (Stöchiometrie) als das Ausgangsmaterial aufweist, was seine Eigenschaften verändern kann.

Wann die Elektronenstrahlverdampfung zu wählen ist

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von Ihren Materialanforderungen und Anwendungszielen ab.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähigen optischen Beschichtungen liegt: E-Beam ist der Industriestandard aufgrund seiner Fähigkeit, hochreine Schichten aus Metallen und Dielektrika (wie SiO2 und TiO2) in komplexen Stapeln abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden oder hochtemperaturbeständigen Metallen liegt: E-Beam ist eine der wenigen Methoden, die Materialien wie Wolfram, Tantal oder Platin effizient für Beschichtungen in der Luft- und Raumfahrt oder Hochtemperaturelektronik verdampfen kann.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile liegt: E-Beam ist aufgrund seiner Sichtliniencharakteristik eine schlechte Wahl; eine Technik wie das Sputtern würde eine viel bessere konforme Abdeckung bieten.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits- und Großserienproduktion liegt: Die hohen Abscheidungsraten des E-Beam machen es zu einer ausgezeichneten Wahl für Anwendungen, bei denen der Durchsatz ein kritischer Faktor ist.

Letztendlich ist die Elektronenstrahlverdampfung ein Hochleistungswerkzeug, das für Anwendungen entwickelt wurde, bei denen Materialreinheit, Abscheidungsgeschwindigkeit und die Fähigkeit, anspruchsvolle Materialien zu verarbeiten, nicht verhandelbar sind.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Temperaturfähigkeit | Kann Materialien mit extrem hohen Schmelzpunkten verdampfen (z. B. Gold, SiO2). | - |

| Abscheidungsrate | Hohe Abscheidungsraten, ideal für die Fertigung. | - |

| Materialreinheit | Hochreine Filme aufgrund minimaler Verunreinigung. | Kann die Stöchiometrie von Verbundmaterialien verändern. |

| Beschichtungsuniformität | - | Sichtlinienabscheidung schränkt die Beschichtung komplexer 3D-Formen ein. |

| Systemkomplexität | - | Komplexer und teurer als einfachere thermische Verdampfung. |

| Sicherheit | - | Erzeugt Röntgenstrahlen, erfordert Abschirmung und Sicherheitsmaßnahmen. |

Bereit, Ihren Dünnschichtabscheidungsprozess zu verbessern? Die Elektronenstrahlverdampfung ist eine leistungsstarke Lösung für Anwendungen, die hohe Reinheit, hochschmelzende Materialien und schnelle Abscheidungsraten erfordern. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Ganz gleich, ob Sie an optischen Beschichtungen, Luft- und Raumfahrtkomponenten oder Hochtemperaturelektronik arbeiten, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für überragende Ergebnisse erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere E-Beam-Verdampfungslösungen Ihre Forschung und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur