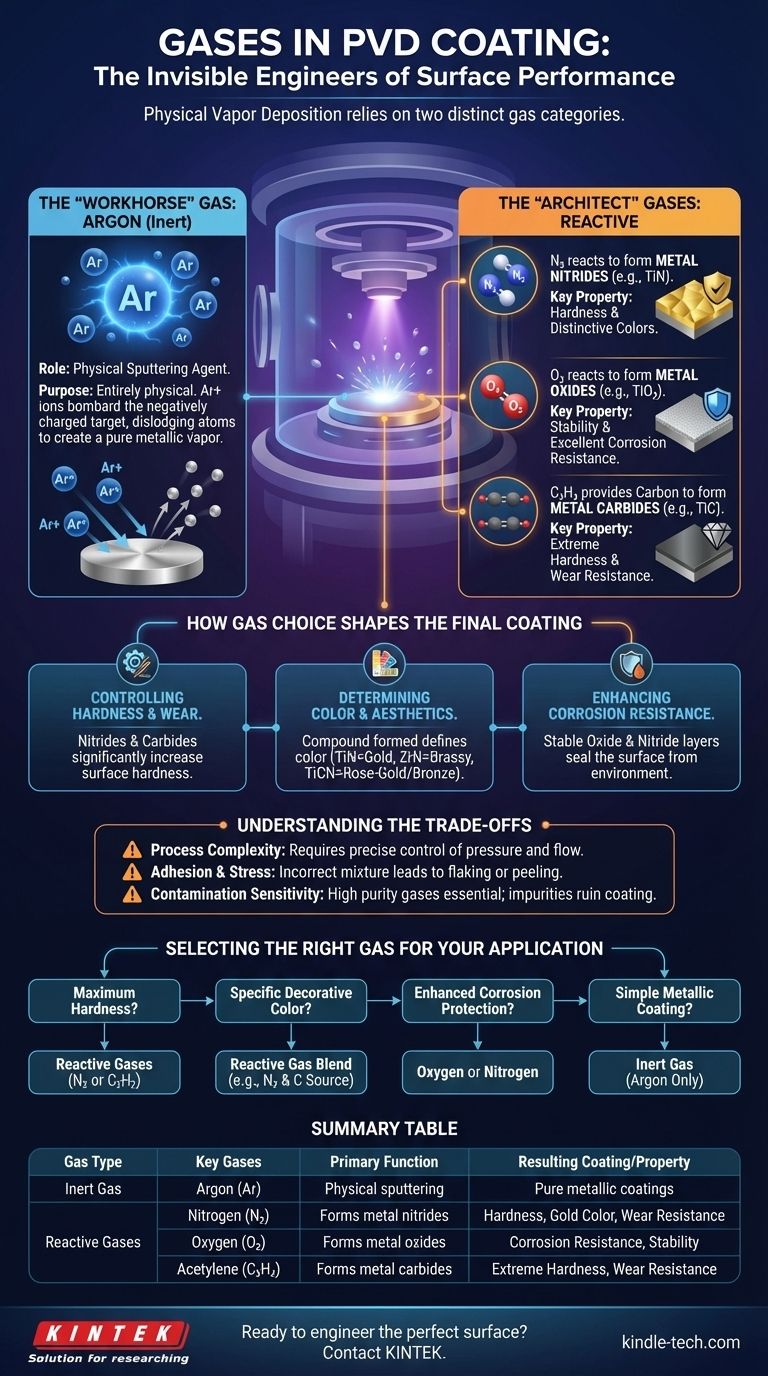

Bei der Physikalischen Gasphasenabscheidung (PVD) stützt sich der Prozess auf zwei unterschiedliche Gaskategorien, um seine Ergebnisse zu erzielen. Die primär verwendeten Gase sind Argon (Ar), ein inertes Gas, und eine Auswahl reaktiver Gase, am häufigsten Stickstoff (N₂), Sauerstoff (O₂) und Acetylen (C₂H₂). Argon fungiert als physikalisches Mittel zur Verdampfung des Ausgangsmaterials, während die reaktiven Gase die chemischen Bausteine sind, die die spezifischen Eigenschaften der endgültigen Beschichtung wie Farbe, Härte und Korrosionsbeständigkeit bestimmen.

Die Wahl des Gases bei PVD ist kein Zufall; sie ist ein grundlegender Kontrollparameter. Inertgase wie Argon liefern die physikalische Kraft für die Abscheidung, während reaktive Gase wie Stickstoff und Sauerstoff chemisch mit dem verdampften Metall reagieren, um die neue, hochleistungsfähige Oberflächenverbindung zu erzeugen.

Die zwei grundlegenden Rollen von Gas bei PVD

Bei jedem PVD-Prozess sind Gase aktive Teilnehmer, die eine von zwei kritischen Funktionen erfüllen: die Initiierung des physikalischen Prozesses oder die Ermöglichung der chemischen Reaktion. Das Verständnis dieser Unterscheidung ist der Schlüssel zum Verständnis von PVD selbst.

Das "Arbeitspferd"-Gas: Argon (Inert)

Argon ist das am häufigsten verwendete Inertgas bei PVD. Sein Zweck ist rein physikalisch, nicht chemisch.

Bei Prozessen wie der Sputterdeposition wird ein Plasma mit Argon erzeugt. Die positiv geladenen Argonionen werden dann in das negativ geladene Ausgangsmaterial, das sogenannte "Target", beschleunigt.

Dieser hochenergetische Beschuss löst Atome physisch aus dem Target, verdampft sie in die Vakuumkammer, sodass sie auf dem Substrat abgeschieden werden können. Argon liefert den Impulsübertrag, der für den Beginn des Beschichtungsprozesses erforderlich ist.

Die "Architekten"-Gase: Stickstoff, Sauerstoff & Acetylen (Reaktiv)

Reaktive Gase werden mit einem bestimmten Zweck in die Vakuumkammer eingebracht: um chemisch mit den verdampften Metallatomen zu reagieren, bevor diese auf dem Substrat landen.

Diese beabsichtigte Reaktion bildet eine neue keramische oder metallische Verbindung auf der Oberfläche des Teils, die wesentlich andere Eigenschaften aufweist als das ursprüngliche Metall.

- Stickstoff (N₂) reagiert mit Metalldampf zu Metallnitriden (z.B. Titannitrid, TiN), die für ihre Härte und markanten Farben bekannt sind.

- Sauerstoff (O₂) reagiert zu Metalloxiden (z.B. Titanoxid, TiO₂), die außergewöhnlich stabil sind und eine ausgezeichnete Korrosionsbeständigkeit bieten.

- Acetylen (C₂H₂) dient als Kohlenstoffquelle zur Bildung von Metallcarbiden (z.B. Titancarbid, TiC), die zu den härtesten verfügbaren Beschichtungen gehören.

Wie die Gaswahl die endgültige Beschichtung formt

Die genaue Mischung, der Druck und die Durchflussrate der reaktiven Gase werden sorgfältig gesteuert, um die gewünschten Oberflächeneigenschaften zu erzielen.

Steuerung von Härte und Verschleißfestigkeit

Die Bildung von Nitriden und Carbiden ist die primäre Methode zur Erhöhung der Oberflächenhärte. Eine Beschichtung aus Titannitrid (TiN) oder Titancarbid (TiC) ist deutlich härter als der Basisedelstahl und bietet eine überlegene Beständigkeit gegen Kratzer und Verschleiß.

Bestimmung von Farbe und Ästhetik

Die endgültige Farbe der Beschichtung ist ein direktes Ergebnis der auf der Oberfläche gebildeten Verbindung. Zum Beispiel:

- Titannitrid (TiN) erzeugt ein klassisches Gold-Finish.

- Zirkoniumnitrid (ZrN) erzeugt eine blasse, messinggelbe Farbe.

- Titancarbonitrid (TiCN), das aus einer Mischung von Stickstoff und einer Kohlenstoffquelle gebildet wird, kann je nach Verhältnis von Roségold über Bronze bis Grau reichen.

Verbesserung der Korrosionsbeständigkeit

Oxide und Nitride sind extrem stabile chemische Verbindungen. Durch die Bildung einer dichten, nicht porösen Schicht aus einem Metalloxid oder Nitrid auf einem Substrat versiegelt der PVD-Prozess die Oberfläche effektiv vor der Umgebung und verbessert drastisch ihre Beständigkeit gegen Rost und chemische Angriffe.

Die Kompromisse verstehen

Obwohl leistungsstark, führt der Einsatz reaktiver Gase zu Komplexität und erfordert eine präzise Steuerung, um erfolgreich zu sein.

Prozesskontrolle vs. Leistung

Die Einführung reaktiver Gase macht den PVD-Prozess erheblich komplexer als die einfache Abscheidung eines reinen Metalls. Das System muss Gasdrücke und Durchflussraten präzise verwalten, um sicherzustellen, dass die richtige chemische Reaktion stattfindet, was im Austausch für verbesserte Leistung eine zusätzliche Schwierigkeitsebene darstellt.

Adhäsion und Eigenspannung

Wenn die Gasmischung oder der Druck falsch ist, kann dies zu hohen Eigenspannungen innerhalb der Beschichtungsschicht führen. Diese Spannung kann zu schlechter Adhäsion führen, was dazu führt, dass die Beschichtung im Laufe der Zeit reißt, abplatzt oder sich vom Substrat löst.

Kontamination und Reinheit

PVD-Prozesse sind sehr empfindlich gegenüber Verunreinigungen. Die verwendeten inerten und reaktiven Gase müssen von sehr hoher Reinheit sein. Jede Verunreinigung, wie Wasserdampf oder Restluft in der Kammer oder den Gasleitungen, kann unerwünschte chemische Reaktionen verursachen und die Integrität der Beschichtung beeinträchtigen.

Das richtige Gas für Ihre Anwendung auswählen

Ihre Wahl der Gaschemie hängt vollständig vom gewünschten Ergebnis für Ihr Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Ihre beste Wahl wird wahrscheinlich reaktive Gase wie Stickstoff oder Acetylen umfassen, um harte Nitrid- oder Carbidbeschichtungen zu bilden.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten dekorativen Farbe liegt: Die genaue Mischung und das Verhältnis von reaktiven Gasen, wie Stickstoff und einer Kohlenstoffquelle, werden der wichtigste zu kontrollierende Faktor sein.

- Wenn Ihr Hauptaugenmerk auf verbessertem Korrosionsschutz liegt: Sie sollten Prozesse in Betracht ziehen, die Sauerstoff oder Stickstoff verwenden, um stabile, nicht reaktive Oxid- oder Nitridschichten auf der Oberfläche zu bilden.

- Wenn Ihr Hauptaugenmerk auf einer einfachen metallischen Beschichtung liegt: Sie benötigen möglicherweise nur ein inertes Gas wie Argon, um das reine Metall ohne chemische Reaktion abzuscheiden.

Letztendlich ist die Beherrschung des Einsatzes dieser Gase das, was PVD von einer einfachen Abscheidungstechnik zu einem präzisen Werkzeug zur Gestaltung von Oberflächeneigenschaften auf molekularer Ebene macht.

Zusammenfassungstabelle:

| Gastype | Schlüsselgase | Primäre Funktion | Resultierende Beschichtung/Eigenschaft |

|---|---|---|---|

| Inertes Gas | Argon (Ar) | Physikalisches Sputtern des Targetmaterials | Reine metallische Beschichtungen |

| Reaktive Gase | Stickstoff (N₂) | Bildet Metallnitride (z.B. TiN) | Härte, goldene Farbe, Verschleißfestigkeit |

| Sauerstoff (O₂) | Bildet Metalloxide (z.B. TiO₂) | Korrosionsbeständigkeit, Stabilität | |

| Acetylen (C₂H₂) | Bildet Metallcarbide (z.B. TiC) | Extreme Härte, Verschleißfestigkeit |

Bereit, die perfekten Oberflächeneigenschaften für Ihre Komponenten zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, die hochreinen Gase und die fachkundige Unterstützung bereitzustellen, die für präzise PVD-Beschichtungsprozesse erforderlich sind. Ob Sie maximale Härte mit Nitridbeschichtungen, spezifische dekorative Farben oder überlegene Korrosionsbeständigkeit anstreben, unsere Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, Ihre genauen Anforderungen zu erfüllen.

Lassen Sie uns Ihnen helfen, Ihren PVD-Prozess für überragende Ergebnisse zu meistern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und den KINTEK-Unterschied in der Laborleistung zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist die thermische CVD-Technik? Das Hochtemperatur-Geheimnis für überlegene Beschichtungen

- Was ist die CVD-Methode für synthetische Diamanten? Präzise Labordiamanten aus Gas züchten

- Was ist der Prozess der Vakuumabscheidung? Erreichen Sie Beschichtungen mit atomarer Präzision

- Was ist der Apparat der chemischen Gasphasenabscheidung? Die wesentlichen Komponenten für die Dünnschichtabscheidung

- Was ist die Konstruktion und Funktionsweise der chemischen Gasphasenabscheidung? Ein Leitfaden zur Herstellung hochreiner Dünnschichten